Навигация

Выбор критериев оптимизации при проектировании робототехнических средств

1.4 Выбор критериев оптимизации при проектировании робототехнических средств

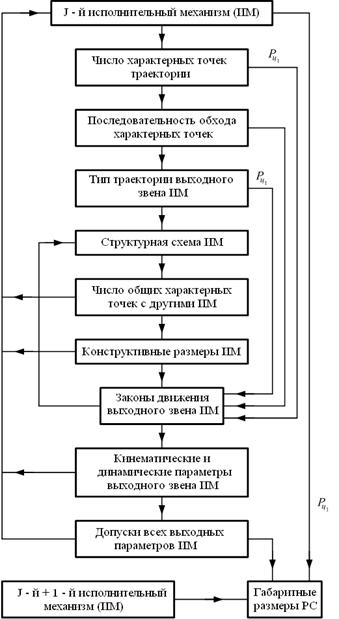

При проектировании робототехнических средств текстильных машин необходимо решить задачу многокритериальной оптимизации, определяемой наличием множества целевых функций, которые выявляются по следующим критериям:

– определяется максимальное число исполнительных механизмов РС в соответствии с выполняемыми технологическими операциями по обслуживанию текстильной машины;

– определяется минимальное число характерных точек траектории отдельного исполнительного механизма РС соответственно выполняемой им вспомогательной технологической текстильной операции;

– выбирается последовательность обхода этих точек выходным звеном исполнительного механизма РС в соответствии с выполняемой технологической текстильной операцией;

– выбирается тип траектории выходного звена исполнительного механизма РС в соответствии с числом характерных точек, последовательностью их обхода и выполняемой технологической текстильной операцией;

– выбирается в соответствии с типом траектории необходимая структурная схема исполнительного механизма РС;

– выявляются общие характерные точки траекторий выходных звеньев исполнительных механизмов РС в пространстве и во времени, т.е. производится синхронизация работы РС и обслуживаемой им текстильной машины;

– определяются законы движения выходных звеньев исполнительных механизмов РС между характерными точками, которые соответствуют выполняемой технологической текстильной операции;

– определяются максимальные конструктивные размеры исполнительных механизмов РС по выявленным законам движения;

– определяются в соответствии с конструктивными размерами исполнительных механизмов РС кинематические и динамические параметры их выходных звеньев;

– производится оценка допуска позиционирования, кинематических и динамических параметров выходных звеньев исполнительных механизмов РС в соответствии с обслуживаемой текстильной машиной;

– производится оценка габаритных размеров РС по отношению к обслуживаемой им текстильной машине.

В данной многокритериальной задаче встречаются все четыре типа целевых критерия: больше или равно; меньше или равно; равенство и диапазон. В соответствии с вышеприведенными критериями запишем условия задачи:

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

Цель ![]() ;

;

при ![]() ,

,

где ![]() …

…![]() – градиенты 1…11‑й целевых функций;

– градиенты 1…11‑й целевых функций; ![]() – значения 1…11‑го критериев;

– значения 1…11‑го критериев; ![]() – множество допустимых значений переменных.

– множество допустимых значений переменных.

В в фигурных скобках справа стоят те значения критериев ![]() , которые должны быть достигнуты по отношению к заданным значениям

, которые должны быть достигнуты по отношению к заданным значениям ![]() целей.

целей.

Покажем определение предельных значений ![]() целевых функций по всем вышеперечисленным критериям.

целевых функций по всем вышеперечисленным критериям.

Максимальное число исполнительных механизмов РС текстильной машины – ![]() , где:

, где:

а) ![]() – два исполнительных механизма;

– два исполнительных механизма;

б) ![]() – три ИМ;

– три ИМ;

в) ![]() – четыре ИМ;

– четыре ИМ;

г) ![]() – пять ИМ;

– пять ИМ;

д) ![]() – шесть ИМ;

– шесть ИМ;

е) ![]() – семь ИМ;

– семь ИМ;

ж) ![]() – восемь ИМ.

– восемь ИМ.

Минимальное число характерных точек траектории ИМ – ![]() , где:

, где:

а) ![]() – одна точка;

– одна точка;

б) ![]() – две точки;

– две точки;

в) ![]() – три точки;

– три точки;

г) ![]() – четыре точки;

– четыре точки;

д) ![]() – пять точек;

– пять точек;

е) ![]() – шесть точек.

– шесть точек.

Последовательность обхода характерных точек выходным звеном ИМ – ![]() , где:

, где:

а) ![]() – выборочно;

– выборочно;

б) ![]() – в соответствии с последовательностью изменения значений их текущих координат.

– в соответствии с последовательностью изменения значений их текущих координат.

Тип траектории выходного звена ИМ – ![]() , где:

, где:

а) ![]() – прямая линия;

– прямая линия;

б) ![]() – дуга окружности;

– дуга окружности;

в) ![]() – линия, проходящая через m характерных точек;

– линия, проходящая через m характерных точек;

г) ![]() – линия, в определенной своей части соответствующая требуемой траектории выходного звена;

– линия, в определенной своей части соответствующая требуемой траектории выходного звена;

д) ![]() – шатунная кривая;

– шатунная кривая;

е) ![]() – сателлитовая кривая.

– сателлитовая кривая.

Структурная схема ИМ – ![]() , где:

, где:

а) ![]() – кривошипно-ползунный механизм;

– кривошипно-ползунный механизм;

б) ![]() – шарнирный четырехзвенный механизм;

– шарнирный четырехзвенный механизм;

в) ![]() – кулисный механизм;

– кулисный механизм;

г) ![]() – зубчатый механизм;

– зубчатый механизм;

д) ![]() – кулачковый механизм;

– кулачковый механизм;

е) ![]() – зубчато-рычажный механизм.

– зубчато-рычажный механизм.

Количество характерных точек траектории выходных звеньев исполнительных механизмов РС текстильной машины – ![]() , где:

, где:

а) ![]() – имеется одна общая точка;

– имеется одна общая точка;

б) ![]() – две общих точки;

– две общих точки;

в) ![]() – три общих точки;

– три общих точки;

г) ![]() – четыре общих точки;

– четыре общих точки;

д) ![]() – пять общих точек;

– пять общих точек;

е) ![]() – шесть общих точек;

– шесть общих точек;

ж) ![]() – семь общих точек.

– семь общих точек.

Законы движения выходных звеньев ИМ между характерными точками – ![]() , где:

, где:

а) ![]() – прямая линия;

– прямая линия;

б) ![]() – дуга окружности;

– дуга окружности;

в) ![]() – кубический сплайн.

– кубический сплайн.

Максимальные конструктивные размеры исполнительных механизмов РС текстильной машины – ![]() , где:

, где:

а) ![]() – нижний предел максимальных конструктивных размеров;

– нижний предел максимальных конструктивных размеров;

б) ![]() – верхний предел максимальных конструктивных размеров.

– верхний предел максимальных конструктивных размеров.

Кинематические и динамические параметры выходных звеньев исполнительных механизмов РС текстильной машины – ![]() , где:

, где:

а) ![]() – нижний предел кинематических и динамических параметров;

– нижний предел кинематических и динамических параметров;

б) ![]() – верхний предел кинематических и динамических параметров.

– верхний предел кинематических и динамических параметров.

Допуск позиционирования, кинематических и динамических параметров выходных звеньев исполнительных механизмов РС текстильной машины – ![]() , где:

, где:

а) ![]() – нижнее отклонение допусков;

– нижнее отклонение допусков;

б) ![]() – верхнее отклонение допусков.

– верхнее отклонение допусков.

Габаритные размеры РС текстильной машины – ![]() , где:

, где:

а) ![]() – нижний предел размеров;

– нижний предел размеров;

б) ![]() – верхний предел размеров.

– верхний предел размеров.

С целью уменьшения затрат машинного времени ЭВМ и учета конкретных требований заказчика на проектируемое РС текстильной машины необходимо ввести приоритет целей. Приоритетом первого уровня ![]() целей РС для существующих типов текстильных машин будут следующие критерии:

целей РС для существующих типов текстильных машин будут следующие критерии:

– габаритные размеры РС текстильной машины;

– тип траектории и число характерных точек выходных звеньев исполнительных механизмов.

Схема выполнения приоритета целей РС для существующих типов текстильных машин представлена на рис. 10.

Для решения данной задачи на ЭВМ требуется ввести шкалу экспертных оценок для значений критериев, имеющих информативно-смысловой характер. На примере некоторых типов механизмов покажем возможность введения шкалы экспертных оценок.

Кулисный, кривошипно-ползунный и шарнирный четырехзвенный механизмы относятся к плоским рычажным механизмам, а плоские рычажные механизмы, звенья которых образуют вращательные или поступательные пары, получили широкое распространение в современном машиностроении в связи с присущими им достоинствами: высокой технологичностью изготовления, возможностью выполнения шарнирных соединений на подшипниках качения и небольшим износом соприкасающихся поверхностей, долговечностью, надежностью в работе и ремонтопригодностью. Зубчатые механизмы относятся к механизмам, имеющим высшие кинематические пары. Такие механизмы обладают сравнительной сложностью изготовления, необходимостью высокой культуры производства для среднескоростных и быстроходных зубчатых передач. Кроме того, для изготовления зубчатых передач требуется использование специального оборудования и высококачественного инструмента для достижения необходимой точности и плавности работы механизма.

Рис. 10. Схема выполнения приоритета целей для робототехнического средства

При выборе шкалы экспертных оценок по показателям сложности изготовления и надежности работы наивысший балл получают плоские рычажные механизмы. При изменении базового показателя экспертной шкалы может измениться и оценка, которую получает механизм.

После выбора необходимых предельных значений ![]() целевых функций всех критериев, введения приоритета целей и шкалы экспертных оценок задача решается методами целевого программирования.

целевых функций всех критериев, введения приоритета целей и шкалы экспертных оценок задача решается методами целевого программирования.

0 комментариев