Навигация

Моделирование структурных схем исполнительных механизмов робототехнических средств

1.2 Моделирование структурных схем исполнительных механизмов робототехнических средств

Технологическая цепочка прядильного производства состоит из большого количества разнообразных по своему назначению и конструктивному исполнению текстильных машин, поэтому с целью снижения затрат времени на проектирование робототехнических средств, имеющих, как правило, несколько исполнительных органов и обслуживающих конкретные типы текстильных машин, имеет смысл выявить общую методику моделирования структурных схем исполнительных механизмов РС.

Для частного случая, а именно для автосъемника бобин, осуществляющего съем наработанных бобин на пневмомеханической прядильной машине и установку пустых патронов на их место, методика поиска новых технических решений его исполнительных органов отражена в работах.

При решении задачи разработки общей методики моделирования структурных схем исполнительных механизмов РС машин прядильного производства, прежде всего, следует определить основной критерий, который необходимо положить в основу оценки получаемых технических решений. Очевидно, что этим основным критерием является надежность функционирования РС, т.к. она в себя включает следующие требования, предъявляемые к работе исполнительных механизмов РС:

– получение требуемой траектории выходного звена исполнительного механизма РС исходя из выполняемой им вспомогательной технологической операции по обслуживанию текстильной машины;

– выполнение кинематических и динамических ограничений, налагаемых на работу выходного звена;

– получение необходимой точности позиционирования выходного звена на обслуживаемом им рабочем месте текстильной машины;

– достижение синхронизации движений между выходными звеньями исполнительных механизмов РС.

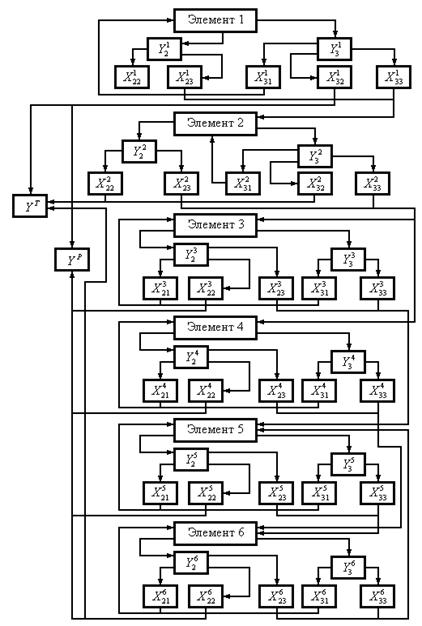

Рис. 3. Усовершенствованная функциональная структура робототехнических средств текстильных машин

В предыдущем пункте показано, что максимальное количество приводов РС текстильных машин может быть равно трем, а максимальное количество исполнительных механизмов равно восьми. При этом один из приводов осуществляет движение РС вдоль фронта текстильной машины, а два других приводят в движение исполнительные механизмы. Учитывая эти условия, произведем оценку надежности исполнительных механизмов РС текстильной машины, которая может быть осуществлена на стадии проектирования и заключается в систематическом исследовании всех вариантов конструкции, втекающих из закономерностей строения совершенствуемого объекта. При этом исследуются как известные, так и новые необычные варианты, которые при простом переборе могли быть упущены. Основные этапы оценки надежности новых технических решений исполнительных механизмов РС текстильной машины заключаются в следующем:

– дается точная формулировка задачи, подлежащей решению;

– раскрываются все важные характеристики объекта, его параметры, от которых зависит решение проблемы;

– раскрываются возможные варианты по каждой характеристике посредством составления морфологической матрицы поиска новых технических решений на основе применения метода Ф. Цвики и ее последующего решения;

– определяется функциональная ценность всех полученных решений посредством наложения граничных условий на взаимообусловленные характеристики объекта.

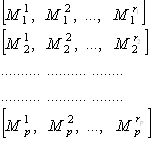

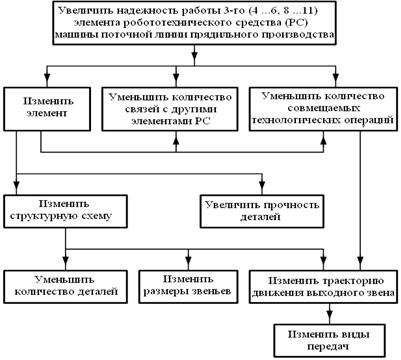

Согласно вышеизложенному, рассмотрим основные этапы решения проблемы «Увеличить надежность работы РС машины поточной линии прядильного производства». Как было указано ранее, данное РС может состоять из одиннадцати основных элементов, а именно: привода ходовой секции, приводов рабочих секций и исполнительных механизмов, выполняющих технологические операции по обслуживанию текстильной машины, входящей в состав поточной линии прядильного производства. Следовательно, согласно теории надежности для выполнения поставленной задачи надо решить проблему повышения надежности работы каждого элемента системы. Кроме того, надежность работы системы зависит от ее связей с окружением, в данном случае с текстильной машиной поточной линии прядильного производства. На основании этого определено поле поиска решений для проблемы «Увеличить надежность работы РС машины поточной линии прядильного производства», представленное на рис. 4. Используя основные методы повышения надежности элементов, определены поля поиска решения проблем «Увеличить надежность работы 3‑го элемента РС машины поточной линии прядильного производства», а также «Уменьшить количество связей РС с машиной поточной линии прядильного производства». Следует заметить при этом, что элементы данного РС при решении проблемы повышения их надежности работы разделены на две группы. Это обусловлено различиями в характере их функционирования.

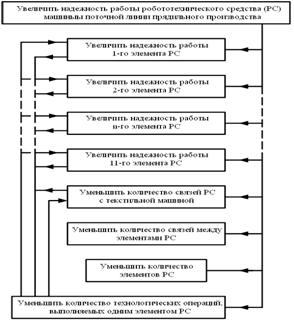

Из анализа схем, приведенных на рис. 4–6, следует, что одним из основных путей повышения надежности работы РС машины поточной линии прядильного производства является изменение структурных схем его исполнительных механизмов, в связи с чем необходимо разработать методику моделирования данных структурных схем таких РС.

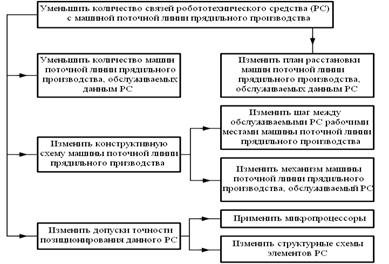

Для этого раскроем возможные варианты по каждой характеристике исполнительного механизма РС путем составления морфологической матрицы, отражающей закономерности строения усовершенствуемого объекта. Каждая характеристика ![]() обладает определенным числом

обладает определенным числом ![]() различных независимых свойств

различных независимых свойств ![]() ,

, ![]() ,

, ![]() …

…![]() . Например, параметр исполнительного механизма «движение» может иметь независимые свойства

. Например, параметр исполнительного механизма «движение» может иметь независимые свойства ![]() ,

, ![]() , означающие перемещение в плоскости и пространстве. Эти матрицы-строки могут быть записаны в следующем виде:

, означающие перемещение в плоскости и пространстве. Эти матрицы-строки могут быть записаны в следующем виде:

Если в каждой строке матрицы зафиксировать один из элементов, то набор из них будет представлять возможный вариант решения исходной задачи. Если использовать приведенную выше систему матриц для построения р-мерного пространства, то получим морфологический ящик. Полное число ![]() решений в этом случае равно:

решений в этом случае равно:

.

.

В высшей степени существенно, что вплоть до данного момента не должен ставиться вопрос о ценности того или иного решения. Такое преждевременное любопытство почти всегда наносит ущерб беспристрастному применению морфологического метода. Однако, как только получены все решения, можно сопоставить их с любой системой принятых критериев.

![]() – движение механизма совершается:

– движение механизма совершается:

а) в плоскости ![]() ;

;

б) пространстве ![]() .

.

![]() – наличие взаимодействия механизма с другими

– наличие взаимодействия механизма с другими

рабочими органами РС:

а) именно с одним рабочим органом ![]() ;

;

б) именно с двумя рабочими органами ![]() ;

;

в) именно с тремя рабочими органами ![]() ;

;

г) не имеется ![]() .

.

Рис. 4. Поле поиска решений проблемы «Увеличить надежность работы робототехнического средства машины поточной линии прядильного производства»

Рис. 5. Поле поиска решений для проблемы «Уменьшить количество связей робототехнического средства с машиной поточной линии прядильного производства»

Рис. 6. Поле поиска решений для проблемы «Увеличить надежность работы 3‑го элемента робототехнического средства машины поточной линии прядильного производства»

![]() – пересечение выходным звеном механизма траек-тории выходного звена другого рабочего органа РС:

– пересечение выходным звеном механизма траек-тории выходного звена другого рабочего органа РС:

а) обязательно ![]() ;

;

б) необязательно ![]() ;

;

в) ни в коем случае ![]() .

.

![]() – наличие у механизма принудительного движения от другого рабочего органа РС:

– наличие у механизма принудительного движения от другого рабочего органа РС:

а) обязательно ![]() ;

;

б) необязательно ![]() ;

;

в) автономное движение ![]() .

.

![]() – совмещение выходным звеном механизма различных технологических операций:

– совмещение выходным звеном механизма различных технологических операций:

а) имеется ![]() ;

;

б) не имеется ![]() .

.

![]() – вид движения выходного звена механизма:

– вид движения выходного звена механизма:

а) возвратное ![]() ;

;

б) замкнутое ![]() .

.

![]() – траектория выходного звена механизма:

– траектория выходного звена механизма:

а) прямая линия ![]() ;

;

б) дуга окружности ![]() ;

;

в) линия, проходящая через m характерных точек ![]() ;

;

г) линия, в определенной своей части соответствующая требуемой траектории ![]() ;

;

д) шатунная кривая ![]() ;

;

е) сателлитовая кривая ![]() .

.

![]() – траектория выходного звена рабочего органа PC, функционально взаимодействующего с моделируемым механизмом:

– траектория выходного звена рабочего органа PC, функционально взаимодействующего с моделируемым механизмом:

а) прямая линия ![]() ;

;

б) дуга окружности ![]() ;

;

в) линия, проходящая через m характерных точек![]() ;

;

г) линия, в определенной своей части соответствующая требуемой траектории ![]() ;

;

д) шатунная кривая ![]() ;

;

е) сателлитовая кривая ![]() .

.

![]() – наличие выстоев при движении выходного звена механизма:

– наличие выстоев при движении выходного звена механизма:

а) не имеется ![]() ;

;

б) имеется один выстой ![]() ;

;

в) имеется два выстоя ![]() ;

;

г) имеется m‑е количество выстоев ![]() .

.

![]() – выстой выходного звена механизма обусловлен:

– выстой выходного звена механизма обусловлен:

а) конструкцией самого механизма ![]() ;

;

б) применением вспомогательного устройства ![]() .

.

![]() – механизмы, применяемые для получения выстоя:

– механизмы, применяемые для получения выстоя:

а) храповой механизм ![]() ;

;

б) мальтийский механизм ![]() ;

;

в) стержневой механизм ![]() ;

;

г) кулачковый механизм ![]() ;

;

д) зубчатый механизм ![]() ;

;

е) механизм автоматического включения и выключения ![]() .

.

![]() – количество законов движения у выходного звена механизма:

– количество законов движения у выходного звена механизма:

а) один закон ![]() ;

;

б) два закона ![]() ;

;

в) три закона ![]() .

.

![]() – тип механизма:

– тип механизма:

а) кривошипно-ползунный механизм ![]() ;

;

б) механизм шарнирного четырехзвенника ![]() ;

;

в) кулисный механизм ![]() ;

;

г) зубчатый механизм ![]() ;

;

д) кулачковый механизм ![]() ;

;

е) зубчато-рычажный механизм ![]() .

.

![]() – способ захвата выходным звеном механизма транспортируемого им технологического объекта:

– способ захвата выходным звеном механизма транспортируемого им технологического объекта:

а) механический ![]() ;

;

б) электромагнитный ![]() ;

;

в) пневматический ![]() .

.

![]() – форма выходного звена механизма:

– форма выходного звена механизма:

а) прямолинейная ![]() ;

;

б) фигурная ![]() .

.

Отметим, что как количество параметров, так и число их независимых свойств могут быть изменены в зависимости от конкретной задачи, которую ставит перед собой разработчик или заказчик, но при этом общий принцип определения матриц-строк сохраняется.

Полученная морфологическая матрица имеет следующий вид:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Произведем оценку полного числа решений исполнительного механизма PC по формуле полученной системы матриц:

![]()

Проведем сокращение числа альтернативных вариантов в системе матриц посредством исключения наименее эффективных и наименее перспективных технических решений. Следует заметить, что это еще не означает, что данные решения являются наихудшими, т. к. сокращение альтернативных вариантов в морфологической матрице произведено на основании сравнительного анализа имеющихся патентов и существующих конструкций PC, обслуживающих текстильные машины поточной линии прядильного производства, а также практического конструкторского опыта авторов настоящей работы. Кроме того, рассматриваются технические решения отдельного исполнительного механизма, а не всего PC, включающие в себя также технические решения и других исполнительных органов данного манипулятора и их функциональную взаимосвязь. Поэтому на основании вышеизложенного общий вид морфологической матрицы сохраняем без изменений.

К сокращаемым альтернативным вариантам в отнесем следующие: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов:

![]()

Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле:

,

,

где ![]() – количество исполнительных механизмов в проектируемом робототехническом средстве (

– количество исполнительных механизмов в проектируемом робототехническом средстве (![]() = 8).

= 8).

Такой метод моделирования структурных схем исполнительных механизмов PC машин поточной линии прядильного производства создает основу для мышления в категориях основных принципов и параметров, что и обеспечивает эффективность его применения. Он является упорядоченным способом, позволяющим добиться систематического обзора всех возможных решений данной крупномасштабной проблемы. Метод структурирует мышление таким образом, что генерируется новая информация, касающаяся таких комбинаций, которые при несистематической деятельности воображения ускользают от внимания. Хотя данному образу мышления внутренне присуще убеждение, что все решения могут быть реализованы, при этом, естественно, многие из них оказываются сравнительно тривиальными.

0 комментариев