Навигация

Технико-технологические расчеты

2.5 Технико-технологические расчеты

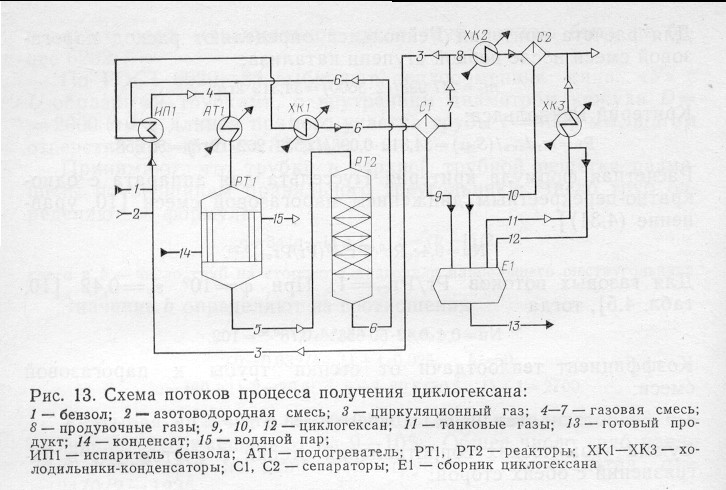

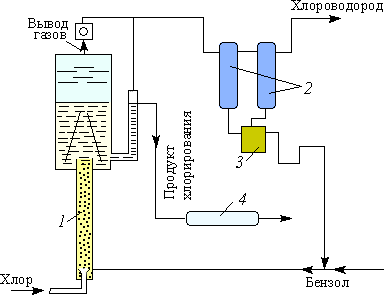

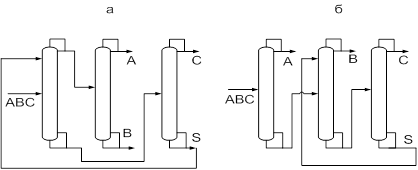

Схема потоков процесса получения циклогексана

Рис. 2.2.

1 — бензол; 2 — азотоводородная смесь; 3 — циркуляционный газ; 4—7 — газовая смесь; S — продувочные газы; 9, 10, 12 — циклогексан; 11— танковые газы; 13 — готовый продукт; 14 — конденсат; 15 — водяной пар;

ИП1—испаритель бензола; ATI — подогреватель; РТ1, РТ2 — реакторы; ХК1—ХКЗ — холодильники-конденсаторы; С1, С2 — сепараторы; Е1 —сборник циклогексана

Исходные данные:

· годовая производительность по циклогексану 65000 т;

· годовой фонд рабочего времени 8400 ч;

· состав технического бензола (w, %): С6Н6 — 99,91; С6Н5СНз -0,03; С6Н11СНз —0,03; С5Н9СН3 — 0,02; C7H16 —0,01;

· потери циклогексана с продувочными и танковыми газами 0,2%;

· объемное отношение компонентов на входе в реактор первой ступени Н2: N2: С6Н6=5,5 : 2,5 : 1,0;

· степень конверсии бензола в циклогексан, %: в реакторе первой ступени (уточняется расчетом)—90—95; в реакторе второй ступени •— 100;

· температура в зоне катализа реактора первой ступени 180°С;

· давление в реакторе первой ступени 1,9 МПа;

· температура конденсации 35 °С; давление в сепараторе С1 1,7 МПа.

2.5.1 Состав газовой смеси на входе в реактор первой ступени

Часовая производительность по циклогексану с учетом 0,2% потерь: (65000-1000/8400) * 1,002=7753,6 кг/ч или 7753,6-22,4/84 = 2067,6 м³/ч.

По уравнению реакции

С6Н6+ЗН2 ↔ С6Н12

расходуется:

бензола: 2067,6 м³/ч или 7199,7 кг/ч;

водорода: 3*2067,6 =6202,8 м³/ч или 553,8 кг/ч.

Расход технического бензола:

7199,7*100/99,91=7206,6 кг/ч.

Рассчитаем состав технического бензола по компонентам (поток 1):

| С6Н6 | С6Н5СНз | С6Н11СНз | C5H9СН3 | С7Н16 | ∑ | |

| Wi,% | 99,91 | 0,03 | 0,03 | 0,02 | 0,01 | 100,0 |

| m, кг/ч | 7199,7 | 2,33 | 2,33 | 1,55 | 0,77 | 7206,6 |

| Mi, кг/кмоль | 78 | 92 | 98 | 84 | 100 | - |

| V, м³/ч | 2067,6 | 0,57 | 0,53 | 0,41 | 0,17 | 2069,3 |

В соответствии с заданным объемным отношением компонентов в реактор первой ступени подают:

водорода: 2067,6*5,5=11371,8 м³/ч;

азота: 2067,6*2,5 = 5169,0 м³/ч;

остается водорода в циркуляционном газе после реактора второй ступени:

11371,8 – 6202,8=5169 м³/ч;

выходит после реактора первой ступени азотоводородной смеси:

5169+5169=10338 м³/ч

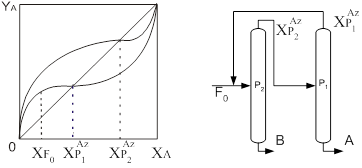

Определяем объемную долю циклогексана в циркуляционном газе с учетом частичной конденсации циклогексана из газовой смеси. Давление насыщенного пара циклогексана при 35°С составляет рп=20,4*10³ Па /8/. При давлении газовой смеси в сепараторе рсм=17*10³ Па объемная доля циклогексана в циркуляционном газе:

φ=(рп/рсм)*100= [20,4*10³/(17,0*10)]*100=1,2%.

Пренебрегая для упрощения расчета растворимостью азота и водорода в циклогексане, находим количество циклогексана в газовой смеси на входе в реактор первой ступени:

10338*1,2/(100,0—1,2) = 125,6 м³/ч или 471,0 кг/ч.

Состав газовой смеси на входе в реактор первой ступени определяем, суммируя количество компонентов в потоке 1 и рассчитанные количества циклогексана, водорода и азота. Примеси, содержащиеся в техническом бензоле:

0,57+0,53+0,41+0,17=1,68 м³/ч или 2,33+2,33+1,55 + + 0,77=6,98 кг/ч

Состав газовой смеси на входе в реактор первой ступени (поток 4):

| С6Н6 | С6Н12 | Н2 | N2 | примеси | ∑ | |

| V, м³/ч | 2067,6 | 125,6 | 11371,8 | 5169 | 1,68 | 18735,7 |

| φ, % | 11,03 | 0,67 | 60,7 | 27,59 | 0,01 | 100,0 |

| m, кг/ч | 7199,7 | 471 | 1015,3 | 6461,2 | 6,98 | 15154,2 |

| Wi,% | 47,51 | 3,11 | 6,7 | 42,64 | 0,04 | 100,0 |

Принимают, что степень конверсии бензола в реакторе первой ступени равна 0,93, следовательно, реагирует:

бензола: 2067,6*0,93=1922,9 м³/ч;

водорода: 1922,9*3=5768,7 м³/ч.

образуется циклогексана: 1922,9 м³/ч.

Рассчитываем состав газовой смеси на выходе из реактора первой ступени (поток 5):

V, м³/ч φ, %

С6Н6 2067,6-1922,9=144,7 1,12

С6Н12 125,6+1922,9=2048,5 15,80

Н2 11371,8-5768,7=5603,1 43,21

N2 5169 39,86

![]() примеси 1,68 0,01

примеси 1,68 0,01

∑ 12966,98 100,00

Похожие работы

... H2 3329,3-95,3 = 3234 N2 3317,5-94,9 = 3222,6 6549,4 Расход свежей азотоводородной смеси должен компенсировать затраты водорода на реакцию гидрирования, потери азотоводородной смеси при продувке и на растворение в циклогексане. Состав свежей азотоводородной смеси: V , м3/ч H2 7348 - 3340,1 + 95,3 + 10,8 = 4114 N2 94,9 + 22,5 = 117,4 &# ...

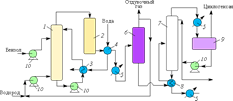

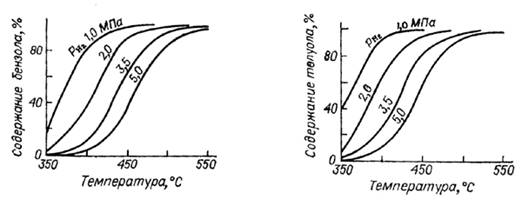

... в реакторе регулируется за счет испарения циклогексана. Гидрирование проводится при 200 °С и давлении 4 МПа (парциальное давление водорода ~0,3 МПа). Рис. 3. Технологическая схема процесса производства циклогексана: 1 — основной реактор гидрирования; 2 — вспомогательный реактор гидрирования; 3 — 5, 8 — теплообменники; 6 — сепаратор высокого давления; 7 — колонна стабилизации; 9 — сепаратор; ...

... в эксплуатацию комбинированные установки по неглубокой - переработке нефти ЛК-6У. Установки ЛК-6У состоят из пяти секций: 1) электрообессоливание и первичная перегонка нефти (ЭЛОУ-АТ); 2) каталитический риформинг с предварительной гидроочисткой бензина; 3) гидроочистка авиакеросина; 4) гидроочистка дизельного топлива; 5) газофракционирование. На установке ЛК-6У применено новое укрупненное ...

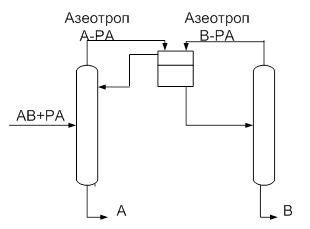

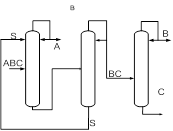

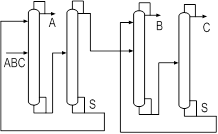

... резкое изменение температуры, обусловленное скачкообразным изменением концентрации РА. [12] Постановка задачи Целью данной работы является поиск оптимальной схемы экстрактивной ректификации смеси бензол-циклогексан-этилбензол-н-пропилбензол, содержащей один бинарный азеотроп. Для этого необходимо выполнить: · параметрическую оптимизацию традиционных схем экстрактивной ректификации; · ...

0 комментариев