Навигация

Расчет основных расходных коэффициентов

2.5.5 Расчет основных расходных коэффициентов

Расходные коэффициенты рассчитывают по данным таблицы.

Расходные коэффициенты:

по техническому бензолу: 7206,6/7738,0=0,931 кг/кг;

по азотоводородной смеси: 6553,3/7,738=847 м³/т

2.5.6 Составление материального баланса получения циклогексана

| входит | м³/ч | кг/ч | выходит | м³/ч | кг/ч |

| Бензол технический: бензол толуол метилциклогексан метилциклопентан н-гептан | 2067,6 0,57 0,53 0,41 0,17 | 7199,7 2,33 2,33 1,55 0,77 | Циклогексан технический: циклогексан толуол метилциклогексан метилциклопентан н-гептан | 2063,5 0,57 0,53 0,41 0,17 | 7738,0 2,33 2,33 1,55 0,77 |

| Итого ..... Азотоводородная смесь: азот водород | 2069,3 183,5 6369,8 | 7206,7 229,4 568,7 | Итого ..... Продувочные газы: азот водород циклогексан | 2065,2 150,6 151,2 1,11 | 7745,0 188,3 13,5 4,2 |

| Итого ..... Циркуляционный газ: азот водород циклогексан | 6553,3 4985,5 5002,0 125,6 | 798,1 6231,9 446,6 471 | Итого..... Танковые газы: азот водород циклогексан | 302,9 32,9 15,8 3,0 | 206,0 41,1 1,4 11,3 |

| Итого ..... | 10113,1 18735,7 | 7149,5 15154,2 | Итого ..... Циркуляционный газ: азот водород циклогексан | 51,7 4985,5 5002,0 125,6 | 53,8 6231,9 446,6 471 |

| Всего….. | |||||

| Итого ..... | 10113,1 12532,9 | 7149,5 15154,2 | |||

| Всего….. |

ЗАКЛЮЧЕНИЕ

В курсовом проекте рассмотрена технология производства циклогексана из бензола.

Во введении рассмотрены свойства циклогексана и его применение.

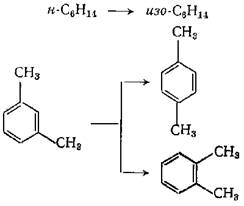

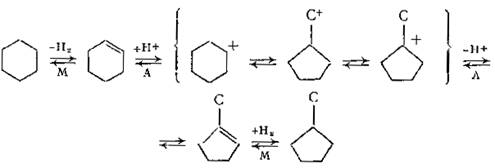

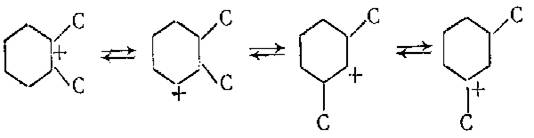

В аналитическом обзоре произведен обзор катализаторов и аппаратурное оформление процесса получения циклогексана. Анализ способов производства и выбор оптимального.

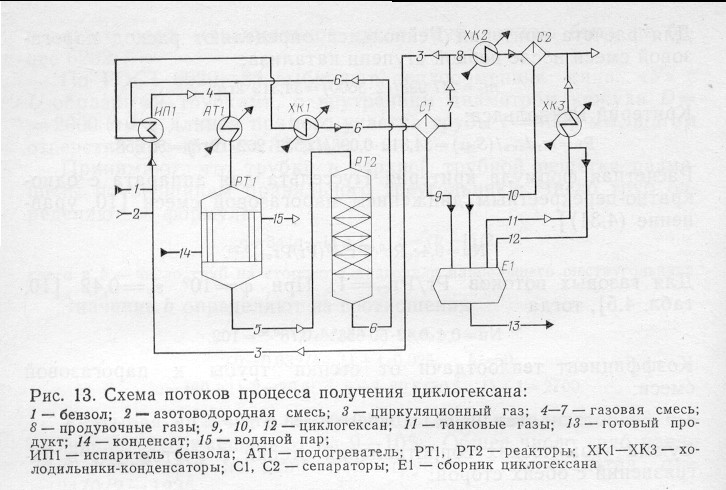

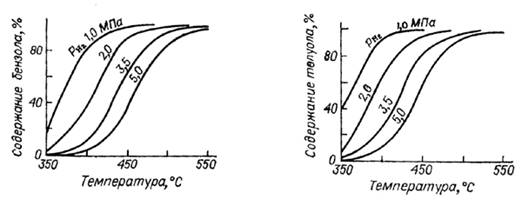

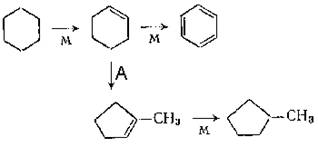

Технологическая часть включает в себя описание химизма процесса, характеристику сырья, подробное описание технологической схемы. Также рассмотрено влияние температуры на процесс получения циклогексана.

Рассчитан и составлен материальный баланс получения циклогексана гидрированием бензола. В итоге выполнения технико-технологических расчетов получены следующие результаты:

На входе: бензол технический 7206,7 кг/ч

азотоводородная смесь 798,1 кг/ч

циркуляционный газ 7149,5 кг/ч

Всего 15154,2 кг/ч

На выходе: циклогексан технический 7745,0 кг/ч

продувочные газы 206,0 кг/ч

танковые газы 53,8 кг/ч

циркуляционный газ 7149,5 кг/ч

Всего 15154,2 кг/ч

Получены следующие расходные коэффициенты:

по техническому бензолу: 0,931 кг/кг;

по азотоводородной смеси: 847 м³/т

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Производство капролактама. Под ред. В.И.Овчинникова и В.Р.Ручинского – М.: Химия, 1977. – 264 с.

2. Справочник нефтехимика./ С.К. Огородников. В 2-х т. – Л.: Химия, 1978.

3. Бардик Л.Д., Леффлер У.Л. Нефтехимия./ Пер. с англ. – М.:»ЗАО «Олимп - Бизнес», 2003. – 416 с.

4. Патент РФ 2196123 (1996).

5. Любарский Г.Д., Снаговский Ю.С., Хим. пром., 1964, №9, с. 643-649.

6. Проскурнин А.М. и др., Хим. пром., 1972, №9, с. 663-665.

7. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. – М.: Химия, 1975.

8. Гутник С.П., Сосонко В.Е., Гутман В.Д. Расчеты по технологии органического синтеза. – М.: Химия, 1988.

Похожие работы

... H2 3329,3-95,3 = 3234 N2 3317,5-94,9 = 3222,6 6549,4 Расход свежей азотоводородной смеси должен компенсировать затраты водорода на реакцию гидрирования, потери азотоводородной смеси при продувке и на растворение в циклогексане. Состав свежей азотоводородной смеси: V , м3/ч H2 7348 - 3340,1 + 95,3 + 10,8 = 4114 N2 94,9 + 22,5 = 117,4 &# ...

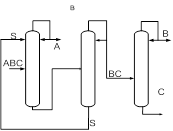

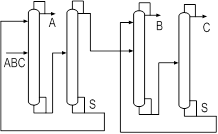

... в реакторе регулируется за счет испарения циклогексана. Гидрирование проводится при 200 °С и давлении 4 МПа (парциальное давление водорода ~0,3 МПа). Рис. 3. Технологическая схема процесса производства циклогексана: 1 — основной реактор гидрирования; 2 — вспомогательный реактор гидрирования; 3 — 5, 8 — теплообменники; 6 — сепаратор высокого давления; 7 — колонна стабилизации; 9 — сепаратор; ...

... в эксплуатацию комбинированные установки по неглубокой - переработке нефти ЛК-6У. Установки ЛК-6У состоят из пяти секций: 1) электрообессоливание и первичная перегонка нефти (ЭЛОУ-АТ); 2) каталитический риформинг с предварительной гидроочисткой бензина; 3) гидроочистка авиакеросина; 4) гидроочистка дизельного топлива; 5) газофракционирование. На установке ЛК-6У применено новое укрупненное ...

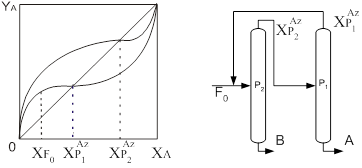

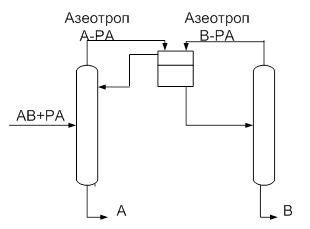

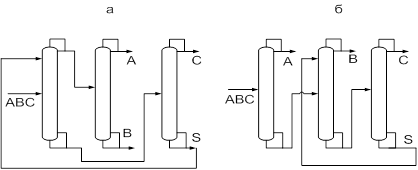

... резкое изменение температуры, обусловленное скачкообразным изменением концентрации РА. [12] Постановка задачи Целью данной работы является поиск оптимальной схемы экстрактивной ректификации смеси бензол-циклогексан-этилбензол-н-пропилбензол, содержащей один бинарный азеотроп. Для этого необходимо выполнить: · параметрическую оптимизацию традиционных схем экстрактивной ректификации; · ...

0 комментариев