Навигация

Разработка управляющей программы для станка с ЧПУ

4.12 Разработка управляющей программы для станка с ЧПУ

Таблица13

| Кадр | Текст программы | Пояснения |

| % | Начало УП | |

| № 001 | F0,5S2630Т1ПС | Задание режимов обработки |

| № 002 | X68Z0ЕПС | Выход в исходную точку цикла L10 |

| № 003 | L08А0Р0,5ПС | Цикл многопроходной обработки (А - припуск, Р - глубина резания) |

| № 004 | X44,03С2,5ПС | Описание детали |

| № 005 | Z–37,5ПС | |

| № 006 | X55,6С3ПС | |

| № 007 | Z–107,7ПС | |

| № 008 | X66,6С1,5ПС | |

| № 009 | Z–280ПС | |

| № 010 | X68М17 | М17 - конец описания |

| № 011 | F0,2S2630Т2ПС | Т2 - канавочный резец в = 2,8 мм |

| № 012 | X56Z–37,5ЕПС | Выход в исходную точку цикла L02 (канавка) |

| № 013 | L02D1X48,8А4Р2,8ПС | Точение канавки в цикле L02 |

| № 014 | X68ПС | Вывод резца |

| № 015 | X67Z–144,9ЕПС | Выход в исходную точку цикла L02 (канавка) |

| № 016 | L02D1X54,5А3Р2,8ПС | Точение канавки в цикле L02 |

| № 017 | X68ПС | Вывод резца |

| № 018 | X67Z–198,9ЕПС | Выход в исходную точку цикла L02 (канавка) |

| № 019 | L02D1X62А2,8Р2,8ПС | Точение канавки в цикле L02 |

| № 020 | F0,2S2630Т3ПС | Т3 - канавочный резец в = 2 мм |

| № 021 | X56Z–96ЕПС | Выход в исходную точку цикла L02 (канавка) |

| № 022 | L02D1X52А2Р2ПС | Точение канавки в цикле L02 |

| № 023 | М02ПС | Конец УП |

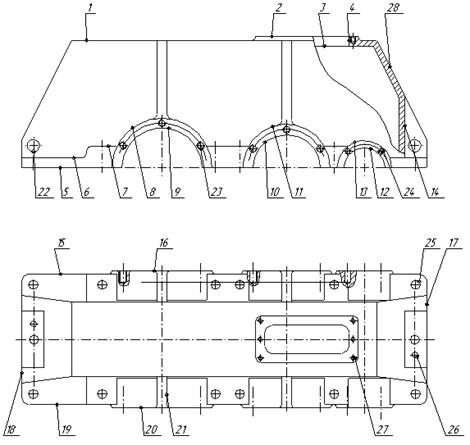

5. РАСЧЕТ И ПРОЕКТИРОВАНИЕ СПЕЦИАЛЬНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Для обеспечения надежного контакта детали с установочными элементами приспособления и предохранения ее от смещений и вибраций, возникающих в процессе обработки, установленную деталь необходимо закрепить. Принцип действия и конструкцию зажимного устройства выбирают исходя из конкретных условий выполнения операции: типа производства, программы выпуска деталей, величины сил резания, схемы базирования детали, конструктивных особенностей детали, типа станка и т.д.

Надежность закрепления проверяется расчетами, выполняемыми на стадии проектирования приспособления.

Методика расчетов определяется применяемым зажимным устройством. Основная часть расчетов является общей и включает в себя следующие этапы:

– выбор схемы базирования и закрепления детали;

– определение сил и моментов резания;

– выбор коэффициента запаса или надежности закрепления К;

– составление расчетной схемы и исходного уравнения для определения потребного зажимного усилия W;

– выбор коэффициента трения f;

– выбор типа силового механизма и определение необходимого исходного усилия Q.

Далее рассмотрим каждый из перечисленных выше этапов более подробно.

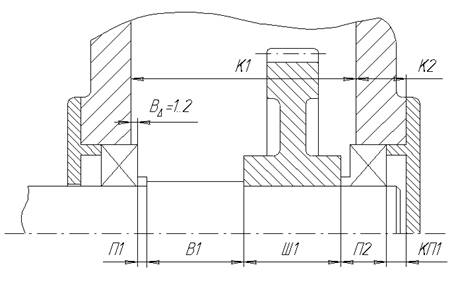

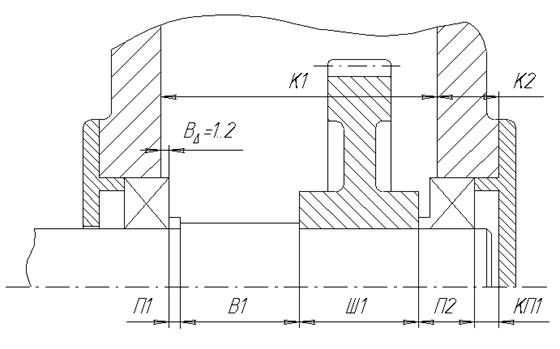

Деталь базируется на основных опорах (установочных элементах) в соответствии с правилом “шести точек”. Схема базирования детали, в зависимости от условий выполнения операции, может быть полной, т.е. с лишением детали всех шести степеней свободы, и частичной (неполной), с лишением трех, четырех или пяти степеней свободы. На данной операции применяется полная схема базирования с лишением детали шести степеней свободы. Деталь устанавливается в призмах с упором в торец. Призмы лишают деталь четырех степеней свободы, упор в торец – одной.

Расчёт погрешности базирования ([6], стр.45):

Ε б=0,5IТd(1/sinα-1), мм

где IТd – допуск на диаметр вала;

α – ½ угла призмы; α=90°;

Iтd = es – ei, мкм

IТd =0 – (–0,46) = 0,46мкм

Ø45Н12(-0,46)

Ε б = 0,5 · 0,46 · ((1 / sin45°) – 1) = 0,23 · (– 0,322) = 0,074мм

IТd > Ε б

Вывод: Базирование выполнено правильно, обработка возможна при данной схеме установки.

Расчёт сил резания ([7], стр.290):

Рх = 0,2…0,3Рz

Рy= 1,0…1,2Рz

Определяем окружную силу Рz, действующую при фрезеровании:

Рz= [(10Cp · tx · Szy · Bu · z) / Dq] · Kmp, Н,

где Рz – основная сила резания;

Cp – коэффициент учитывающий свойства обрабатываемого материала;

T – глубина обрабатываемого шпон паза согласно чертежа;

Sz– подача на зуб;

B– ширина шпон паза;

D – диаметр фрезы;

Kmp – коэффициент зависящий от свойств обрабатываемого материала;

z – число зубьев фрезы;

n, x, y, q, – показатели степени, зависящие от свойств обрабатываемого материала.

Cp – 68,2 ([7], стр.291);

x – 0,86 ([7], стр.291);

n, y = 0,72 ([7], стр.291);

u = 1 ([7], стр.291);

q = 0,86 ([7], стр.291);

t= 3,5 мм (по чертежу);

S = 0,08 мм/зуб ([7], стр. 286, табл. 38);

B = 11 мм (по чертежу);

z = 16 ([7], стр.177, табл. 73).

Рz= [(10 · 68,2 · 3,50,86 · 0,080,72 · 110,72 · 16) / 800,86] · 1 = 666,223 Н

Рх = 0,25 · Рz= 0,25 · 666,223 = 166,55 Н

Ру = 1,2 · Рz= 1,2 · 666,223 = 800 Н

W = (k · Рх · ℓ) / ℓ1, Н ([7], стр.85)

Так как в процессе обработки силы могут изменяться, то для обеспечения надежности при расчете необходимых сил закрепления их увеличивают на коэффициент запаса К, который может колебаться в широких пределах (1,8…9):

К = 2,5.

Величину потребного зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие детали под действием приложенных сил.

W = (2,5 · 166,25 · 20) / 3,8 = 21,9 Н.

Проверка:

К · Рх · ℓ – W · ℓ1 = 0

2,5 · 166,55 · 20,0 – 219,4 · 38 = 0

8337,5 – 8337,2 = 0,3 ≈ 0.

Таблица 13 - Выбор мерительного инструмента для детали «Вал первичный»

| Наименование операции | Мерительный инструмент |

| Центровальная | Штангенциркуль ШЦ- 1-125-0,1-1 ГОСТ 166-89 |

| Токарная с ЧПУ | Линейка 500 ГОСТ 427-75;скоба 66,6 С4 (-0,2);скоба 44,93 (-0,19); скоба 55,6 С4 (-0,2); скоба 303,1 h10(-0,215); скоба 345,7 h10(-0,215); скоба 62 С5 (-0,4); скоба 54,5 h13 (-0,46); скоба 42,8 h13 (-0,39); шаблон 53,7 М4 (+0,2);шаблон 48,9 Н12; Скоба 52 h13 (-0,46); штангенциркуль ШЦ- I-125-0,1-1 ГОСТ 166-89; центра контрольные; индикатор ИРБ ГОСТ 5584-75; Стойка индикаторная. |

| Горизонтально-фрезерная с ЧПУ | Калибр 11 Н13 (+0,27); Скоба 51,5 h13 (-0,046) ; Скоба 41,5 h14 (-0,62); Штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89. |

| Шлицефрезерная | Скоба 46,6 С5 (-0,34), 56,6 С5 (-0,4);; Скоба шаговая 27,337 (-0,128 –0,220), 25,987 (-0,11 –0,21); Скоба роликовая 62,064(-0,17 –0,32), 72,805 (-0,18 –0,33);Кольцо шлицевое; Штангенциркуль ШЦ –I-125-0,1-1 ГОСТ 166-89; Приспособление для проверки технических требований. |

| Круглошлифовальная | Скоба 55Т (+00,03 +0,01), 55Х (-0,03 –0,06), 65Х (-0,03 -0,06); Шаблон 53,6 Н4 (+0,2); Центра контрольные; Стойка индикаторная; Индикатор ИЧ 02 кл. ГОСТ 20799-68, ИРБ ГОСТ 5584-75. Штангенциркуль ЩЦ – I – 125-0,1-1 ГОСТ166-89; |

| Резьбофрезерная | Кольцо резьбовое М 45 × 1,5-6g ПР 8211-0148 6 g; НЕ 8211-1148 6 g., Кольцо резьбовое М 55×2 - 6g. ПР 8211-0167 6g. НЕ 8211 – 1167 6g. |

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... всех операций термической обработки 6 8) Назначение режимов окончательной термической обработки 6 9) Выбор оборудования 6 10) Технологическая (операционная) карта 6 11) Разработка мероприятий по безопасности жизнедеятельности 7 12) Список использованной литературы 72) Исходные данные. ...

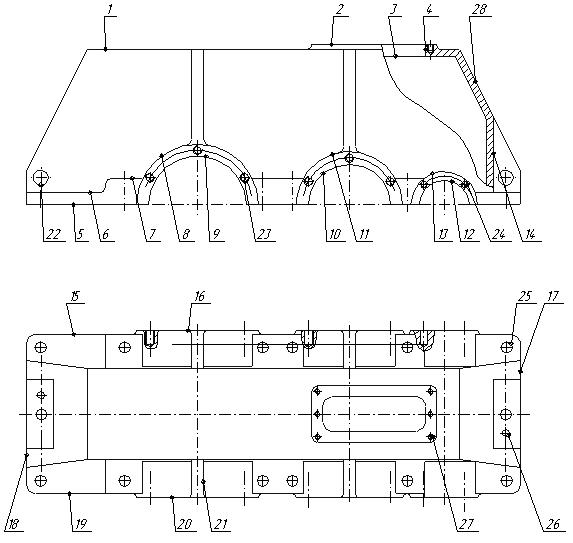

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

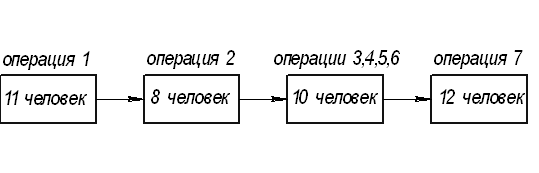

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев