Навигация

Выбор скорости резания и числа оборотов

2. Выбор скорости резания и числа оборотов.

При m=3,5; Sо =1,6 мм/об; Vн = 36 м/мин ([5], карта 17).

3.Определяем необходимое число осевых перемещений фрезы:

m=3,5; Z=14; Sо =1,6 мм/об → количество осевых перемещений 3 ([5], карта 16).

Учитывая поправочные коэффициенты на скорость резания в зависимости от материала Кmв=1. Количество заходов фрезы Кkв= 0,75, количество осевых перемещений Кwv= 1,1 угла наклона шлицев Кβв=1 ([5], карта 15).

Нормативная скорость резания будет равна:

Vн = Vт · Кmв · Кkв · Кwv · Кβв = 36 · 1 · 0,75 · 1,1 · 1 = 29,7 м/мин.

4. По установленной скорости определяется число оборотов фрезы в мин:

n = 318,5 (V / D), об/мин,

n = 318,5(29,7 / 80) = 118,0 об/мин.

Для работы принимается ближайшее имеющееся на станке (согласно паспортным данным станка) число оборотов n = 140 м/мин, тогда фактическая скорость резания равна:

V =(π · D · n) / 1000, м/мин,

V =(3,14 · 80 · 140) / 1000= 35,4 м/мин.

5. Определяем мощность:

При Sо =1,6 мм/об и m=3,5 потребная на резание мощность Nн = 1,1кВт в зависимости от материала КNM = 1,1; количества заходов фрезы КкM = 1,64; принятого количества осевых перемещений КNн =1,1; угла наклона зубьев КβN = 0,95;

Nн = N · КNM · КкM · КNн · КβN, кВт,

Nн = 1,1 · 1,64 · 1,1 · 0,95 · 1,1 = 1,88 кВт.

Найденное значение мощности проверяется по мощности эл.двигателя с учётом КПД станка η = 0,5 мощность на шпинделе Nэ:

Nэ= Nд · η = 7,5 · 0,5 = 3,75 кВт, т.е больше мощности, потребной на резание. Следовательно, установленный режим резания по мощности станка осуществим.

6. Определение основного времени:

То= [(l + l1) · z] / ( n · Sо · k), мин.

где l1 = 17 – величина врезания и перебега ([5], карта 18);

То = (80 + 17) · 14 / 140 · 1,6 · 3 = 6 мин.

070 Круглошлифовальная операция

1. Скорость шлифовального круга Vк = 30 – 35 м/с;

Vк = π · Dк · nк / 1000 · 60.

По паспортным данным станка мод. 3А151 у нового круга Dк = 600 мм; nк = 1112 об/мин.

Тогда

Vк = 3,14 · 600 · 1112 / 1000 · 60 = 35 м/с,

т. е. в пределах рекомендуемого диапазона.

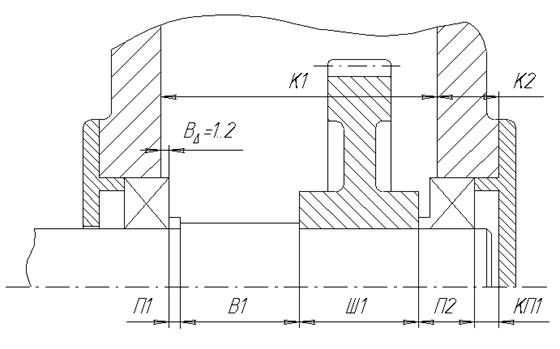

2. Окружная скорость заготовки (скорость вращения) Vд = 15 – 55 м/мин. Принимаем среднее значение Vд = 26 м/мин.

3. Определяем частоту вращения, соответствующую скорости:

nд = 1000 · Vд / π · dд = 1000 · 26 / 3,14 · 55 = 150 об/мин.

Найденное значение nд = 150 об/мин может быть установлено на станке мод. 3А151, имеющим бесступенчатое регулирование частоты вращения заготовки в пределах 63 – 400 об/мин.

4. Глубина шлифования (поперечная подача круга) t = 0,005 – 0,015 мм/ход стола, принимаем t = 0,005 мм/ход. Корректируем принятое значение t по паспортным данным станка: t = 0,005 мм/ход.

5. Определяем продольную подачу на оборот детали s = sд · Bк. В справочнике рекомендуется продольная подача в долях ширины круга sд = 0,2 – 0,4; принимаем sд = 0,3. Тогда s = 0,3 · 63 = 18,9 мм/об.

6. Определяем скорость продольного хода стола

Vст = s · nд / 1000 = 18,9 · 150 / 1000 = 2,8 м/мин.

Найденное значение Vст = 2,8 м/мин может быть установлено на используемом станке, имеющем бесступенчатое регулирование скорости продольного хода стола в пределах 0,1 – 6 м/мин.

| |

Nрез = СN · Vr · tx · sy · dq ([8], стр.469).

Выписываем из табл. 70 ([8], стр.468) коэффициент и показатели степеней формулы:

для круглого наружного шлифования с поперечной подачей на каждый ход стола, обработка стали, зернистости круга 40, твердости СТ1: СN = 0,1; r = 0,85; x = 0,6; y = 0,7; q = 0,5. Тогда

Nрез = 0,1 · 26 0,85 · 0,005 0,6 · 18,9 0,7 · 55 0,5 = 3,7 кВт.

8. Проверяем достаточность мощности двигателя шлифовальной бабки.

У станка мод. 3А151 Nшп = Nм · η = 7 · 0,8 = 5,6 кВт Nрез < Nшп (3,7 < 5,6), т. е. обработка возможна.

9. Определение основного (машинного) времени:

Тм = (L · h / nд · s · l) · К, мин

где L – длина хода стола; при перебеге круга на каждую сторону, равной 0,5 · Bк, величина L = l = 73 мм; h – припуск на сторону; по условию h = 0,3 мм; величина nд, s и t определены в ходе решения; К – коэффициент точности, учитывающий время на “выхаживание”, т. е. шлифование без поперечной подачи (осуществляется на заключительном этапе операции для достижения требуемой точности и шероховатости обработанной поверхности); при чистовом К ≈ 1,4. Тогда

Тм = (73 · 0,3 / 150 · 18,9 · 0,005) · 1,4 = 2,16 мин.

095 Резьбофрезерная операция

1. Устанавливаем подачу на зуб фрезы ([1], карта 200):

Sz = 0,03 – 0,04 мм/зуб ([1], карта 200).

Принимаем Sz = 0,038 мм/зуб.

2. Назначаем период стойкости фрезы ([7], карта 49):

Т = 100 мин.

3. Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы ([1], карта 201, лист 1).

Vтабл = 23,8 м/мин.

Учитываем поправочный коэффициент на скорость:

Kмv = 1,0 ([1], карта 201, лист 2). Тогда

V = Vтабл · Кмv = 23,8 · 1,0 = 23,8 м/мин.

Частота вращения фрезы, соответствующая найденной скорости главного движения резания:

n = 1000 · V / π · D = 1000 · 23,8 / 3,14 · 80 = 94,7 об/мин.

Корректируем частоту вращения шпинделя по данным станка и устанавливаем действительную частоту вращения:

nд = 95 об/мин.

Действительная скорость главного движения резания:

Vд = π · D · nд / 1000 = 3,14 · 80 · 95 / 1000 = 23,8 м/мин.

4. Определяем частоту вращения шпинделя заготовки:

nз = Sz · z · nд / π · dз = 0,038 · 16 · 95 / 3,14 · 45 = 0,4 об/мин.

Корректируем частоту вращения шпинделя заготовки по данным станка:

nз = 0,5 об/мин.

5. Определение основного времени:

То = L / Vs = 1,25 · π · dз / Sz · z · nд, мин,

где L – длина пути в направлении движения окружной подачи заготовки, мм;

L = 1,25 · π · nз;

Vs – скорость движения окружной подачи заготовки, мм/мин;

Vs = Sz · z · nд.

Подставив в формулу основного времени значение nз = Sz · z · nд / π · dз, получим

То = 1,25 / nз = 1,25 / 0,5 = 2,5 мин.

4.11 Нормирование операций технологического процесса. Расчёт загрузки оборудования

005 Центровальная операция

1. Определение вспомогательного времени Тв.

1.1. Время на проход: 0,078 мин ([2], карта 27, лист 1, поз. 1);

1.2. Время на контрольные промеры: 0,16 ([2], карта 86, лист 7, поз. 158).

Тв = 0,238 мин.

1. Определение оперативного времени на операцию Топ.

Топ = То + Тв = 0,503 + 0,238 = 0,741 мин.

3. Определение времени на обслуживание рабочего места Тобс:

Тобс = 3,5% от Топ ([2], карта 28).

4. Определение времени на отдых и личные надобности Тотдлн:

Тотдлн = 4% от Топ ([2], карта 88).

5. Определение нормы штучного времени Тшт:

Тшт = Топ (1 + (аобс + вотдлн / 100)), мин,

где аобс – % времени обслуживания от оперативного;

вотдлн – % времени отдыха и личных надобностей от оперативного.

Тогда Тшт = 0,741 (1 + (3,5 + 4 / 100)) = 0,798 мин.

6. Определение подготовительно-заключительного времени Тпз:

Тпз = 0,057 мин.

010 Токарно-гидрокопировальная операция

1. Определение вспомогательного времени Тв.

1.1. Время на операцию: 0,25 мин ([2], карта 59, поз. 4);

1.2. Время на контрольные промеры:

– скоба: 5×0,08+0,14 = 0,54 мин ([2], карта 86, лист 2, поз. 16);

– шаблон: 2×0,07 = 0,14 мин ([2], карта 86, лист 1, поз. 5);

– линейка: 0,10 мин ([2], карта 86, лист 1, поз. 1);

– штангенциркуль: 0,16 мин ([2], карта 86, лист 7, поз. 159);

– индикатор: 0,15 мин ([2], карта 86, лист 8, поз. 188).

Всего на контрольные промеры: 1,09 (с учетом коэффициента периодичности измерений 0,7 (карта 87, лист 1)).

Время на промеры составит: 1,09×0,7 = 0,763 мин.

Тв = 1,013 мин.

2. Определение оперативного времени на операцию Топ.

Топ = То + Тв = 1,52 + 1,0,13 = 2,533 мин.

3. Определение времени на обслуживание рабочего места Тобс:

Тобс = 6,5% от Топ ([2], карта 60).

4. Определение времени на отдых и личные надобности Тотдлн:

Тотдлн = 4% от Топ ([2], карта 88).

5. Определение нормы штучного времени Тшт:

Тшт = Топ (1 + (аобс + вотдлн / 100)), мин,

где аобс – % времени обслуживания от оперативного;

вотдлн – % времени отдыха и личных надобностей от оперативного.

Тогда Тшт = 2,533(1 + (6,5 + 4 / 100)) = 2,8 мин.

6. Определение подготовительно-заключительного времени Тпз:

Тпз = 17 мин.

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... всех операций термической обработки 6 8) Назначение режимов окончательной термической обработки 6 9) Выбор оборудования 6 10) Технологическая (операционная) карта 6 11) Разработка мероприятий по безопасности жизнедеятельности 7 12) Список использованной литературы 72) Исходные данные. ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

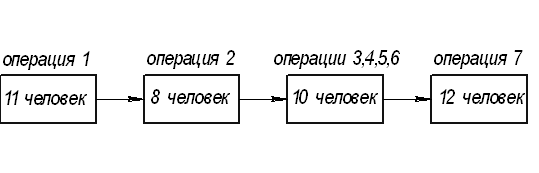

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев