Навигация

Разработка технологических операций и операционной технологии

4.9 Разработка технологических операций и операционной технологии

Окончательный выбор и обоснование оборудования.

Выбор оборудования производится в соответствии с намеченным планом операции механической обработки, исходя из габаритных размеров обрабатываемой детали.

Выбранный станок должен обеспечивать выполнение технических требований, предъявляемых точностей изготовления деталей.

Мощность, жесткость и кинематические возможности должны позволять вести обработку на оптимальных режимах с наименьшей затратой времени и себестоимости.

Таблица 11

| Наименование станка | Модель станка | n min - max мин. | S min - max об/мин. | Zn | Zs | N кВт |

| Центровальный | 6Р81 | 50-1600 | 35-1020 | 16 | 16 | 5,5 |

| Токарно гидро копировальный | 1716Ц | 100-200 | 5-1250 | - | - | 18,5 |

| Горизонтально фрезерный | 6Р82Г | 31,5-1600 | 25-12500 | 18 | 18 | 7,5 |

| Шлице фрезерный | 5350А | 80-250 | 0,63-5 | 14 | 10 | 7,5 |

| Кругло шлифовальный | 3Т160 | 55-620 | 0,05-5 | - | - | 17 |

| Резьбо фрезерный | 5Б63Г | 80-630 | 0,315-10 | - | - | 3 |

4.10 Расчёт режимов резания

1. Глубина резания: t = 3,2 мм.

2. Определяется нормативная подача Sон:

Sон = 0,07 – 0,09 мм/об ([1], карта 41).

Поправочный коэффициент на подачу в зависимости от глубины сверления:

Корректируется нормативная подача при сверлении Sон по паспорту станка

Sон = 0,056 мм/об.

3. Определяется скорость резания Vн:

Нормативная скорость резания Vн:

Поправочный коэффициент на скорость в зависимости от глубины сверления

Кlv = 1.

V = Vн · Кlv = 40 · 1 = 40 м/мин.

4. По установленной скорости резания определяем число оборотов шпинделя n:

n = V · 1000 / π · D = 40 · 1000 / 3,14 · 6,3 = 2022 об/мин.

5. Найденное число оборотов корректируется по паспорту станка, подбирается ближайшее значение:

nпр = 710 об/мин.

6. Действительная скорость резания:

Vд = π · D · n / 1000 = 3,14 · 6,3 · 710 / 1000 = 14 м/мин.

7. Из-за малой мощности резания проверку по мощности не производим.

8. Определение основного (машинного) времени:

Тм = Lрх / n · Sо = l + l1 / n · Sо, мин,

где Lрх – длина пути, проходимого инструментом в направлении подачи, мм;

Lрх = l + y + Δ, мм,

где l – длина обрабатываемого отверстия;

y – величина врезания, y = 0;

Δ – величина перебега, Δ = 2 мм;

n – принятое число оборотов инструмента, об/мин;

Sо – принятая подача инструмента, мм/об;

l1 – величина врезания и перебега инструмента, мм.

Тм = 15,5 + 4,5 / 710 · 0,056 = 0,503 мин.

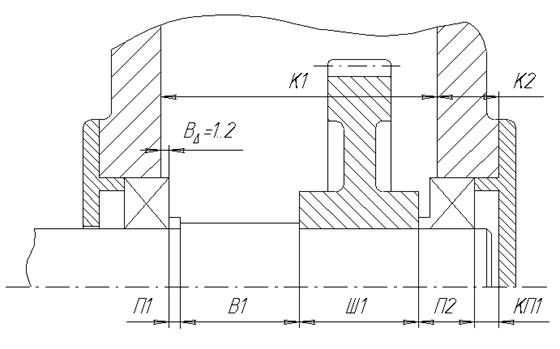

010 Токарно-гидрокопировальная операция

1 проход (копировальный суппорт правый)

1. Глубина резания t1 = 4,5 мм.

2. Определяем длину рабочих ходов суппорта:

Lрх = l + l1, мм,

где l – наибольшая длина обрабатываемой пов-ти одним инструментом, мм;

l1 – величина подвода врезания и перебега инструментов, мм.

Lрх = 142 + 13 = 155 мм.

3. Определяется нормативная подача Sон:

Sон = 0,4 – 0,5 мм/об ([1], карта 1).

По паспорту станка принимается ближайшее значение подачи:

Sон = 0,5 мм/об.

4. Определяется скорость резания Vн:

Нормативная скорость резания Vн:

Vн = 130 м/мин.

Поправочный коэффициент на скорость:

Кnv = 1. Тогда

V = Vн · Кnv = 130 · 1 = 130 м/мин.

5. По установленной скорости резания определяем число оборотов шпинделя станка n:

n = V · 1000 / π · D = 130 · 1000 / 3,14 · 69 = 600 об/мин.

6. Найденное число оборотов корректируется по паспорту станка, подбирается ближайшее значение:

nпр = 630 об/мин.

7. Действительная скорость резания:

Vд = π · D · n / 1000 = 3,14 · 69 · 630 / 1000 = 136,5 м/мин.

8. Производится проверка выбранного режима по мощности.

Мощность эл. двигателя станка (с учетом его к.п.д.) должна быть больше суммарной мощности резания, т.е. ∑N ≤ Nдв · η.

Суммарная мощность по всем резцам продольного суппорта ∑N, кВт (N1 = 8,3 кВт, N2 = 8,3 кВт).

Суммарная мощность, потребная на резание – ∑N:

∑N = ∑Nпрод = 8,3 + 8,3 = 16,6 кВт.

Мощность эл. двигателя токарно-гидрокопировального станка Nдв = 28 кВт, η = 0,8, следовательно 16,6 кВт < 28 · 0,8 = 22,4 кВт.

Мощность привода достаточна для выполнения операции на расчетных режимах резания.

9. Определение основного (машинного) времени Тм:

Тм = Lрх / Sопр · nпр, мин,

где Lрх – длина рабочего хода суппорта, мм;

Sопр и nпр – принятые подача и число оборотов шпинделя.

Тм = 155 / 0,5 · 630 = 0,49 мин.

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... всех операций термической обработки 6 8) Назначение режимов окончательной термической обработки 6 9) Выбор оборудования 6 10) Технологическая (операционная) карта 6 11) Разработка мероприятий по безопасности жизнедеятельности 7 12) Список использованной литературы 72) Исходные данные. ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

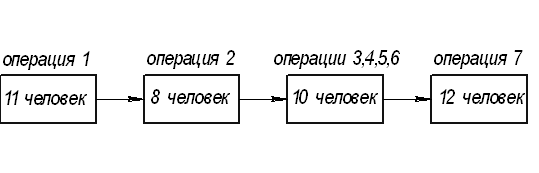

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев