Навигация

Определение типа производства

2. Определение типа производства

Режим работы предприятия 2 смены в сутки

Годовая программа N=1000 шт.

Действительный годовой фонд времени работы оборудования Fд=4029

Такт выпуска t=60* Fд/N=241,74 (мин)

Данные по существующему (аналогичному) заводскому технологическому процессу или по укрупненному нормированию операций сводим в таблицу 2:

Таблица 2:

| Операция | Тшт-к | Mр | Р | ηз.ф | О |

| 010 | 7,2 | 0,7 | 1 | 0,7 | 1,07 |

| 015 | 1,8 | 0,17 | 1 | 0,17 | 4,41 |

| 020 | 0,3 | 0,029 | 1 | 0,029 | 25,86 |

| 030 | 0,5 | 0,049 | 1 | 0,049 | 15,31 |

| 035 | 3,7 | 0,36 | 1 | 0,36 | 2,08 |

| 040 | 3,5 | 0,343 | 1 | 0,343 | 2,187 |

| 045 | 0,1 | 0,01 | 1 | 0,01 | 75 |

| 050 | 0,2 | 0,019 | 1 | 0,019 | 39,47 |

| 055 | 1,6 | 0,157 | 1 | 0,157 | 4,77 |

| 060 | 1 | 0,098 | 1 | 0,098 | 7,65 |

| 065 | 1,9 | 0,186 | 1 | 0,186 | 4 |

| 080 | 0,15 | 0,134 | 1 | 0,134 | 5,59 |

| 090 | 0,145 | 0,13 | 1 | 0,13 | 5,76 |

| Сумма=13 | Сумма=193,127 | ||||

Мр=0,098* Тшт‑к

О= ηз.н/ ηз.ф=0,75/ ηз.ф

Кзо=193,127=13

Тип производства: Мелкосерийное производство

3. Технико-экономическое обоснование способа получения исходной заготовки

При выборе заготовки предпочтение следует отдавать той заготовке, которая обеспечивает меньшую технологическую себестоимость детали. Если же сопоставимые варианты по технологической себестоимости равноценны, то предпочтительным следует считать вариант заготовки с более высоким Ким.

Материал детали 35Л

Масса детали q=71,3 (кг)

Годовая программа N=1000 (шт.)

Такт выпуска tв=241,74 (мин)

Производство мелкосерийное

Данные для расчетов стоимости заготовки по вариантам сведены в таблицу 3:

Таблица 3:

| Наименование показателей | 1 вариант | 2 вариант |

| Вид заготовки | Отливка (в оболочковые формы) | Отливка (в кокиль) |

| Класс точности | 12 | 14 |

| Масса заготовки, Q | 73,8 | 75,6 |

| Стоимость 1т заготовок, принятых за базу Сi, руб. | 240 | 240 |

| Стоимость 1т стружки Sотх, руб. | 27 | 27 |

| Стоимость заготовки S | 20,137 | 20,581 |

| Вывод: | S1<S2 |

|

Стоимость отливки в оболочковые формы определяем по формуле:

Sзаг=(Сi/1000•Q•kт•kс•kв•kм•kп) – (Q-q)•Sотх/1000 ([1], с. 31);

Исходные данные для расчета ([1]):

Сi=240 руб. ([1], с. 31) – базовая стоимость 1 т. заготовок;

Q=73,8 кг – масса заготовки;

kт=1,1 ([1], стр. 33) – коэффициент точности;

kс=1 ([1], стр. 34) – коэффициент сложности;

kв=0,85 ([1], табл. 2.8) – коэффициент веса;

kм=1,22 ([1], табл. 2.8) – коэффициент марки материала;

kп =1 ([1], табл. 2.8) – коэффициент объема производства;

q – масса детали, q=71,3 кг

Sотх=27 руб. ([1], табл. 2.7) – цена 1т. отходов;

В результате расчета получаем стоимость заготовки (Sзаг):

Sзаг=(240/1000•1,1•1•0,85•1,22•1) – (73,8–71,3)•27/1000=20,137 руб.

Стоимость отливки (в кокиль) определяем по формуле:

Sзаг=(Сi/1000•Q•kт•kс•kв•kм•kп) – (Q-q)•Sотх/1000 ([1], с. 31);

Исходные данные для расчета ([1]):

Сi=240 руб. ([1], с. 31) – базовая стоимость 1 т. заготовок;

Q=75,6 кг – масса заготовки;

kт=1,1 ([1], стр. 33) – коэффициент точности;

kс=1 ([1], стр. 34) – коэффициент сложности;

kв=0,85 ([1], табл. 2.8) – коэффициент веса;

kм=1,22 ([1], табл. 2.8) – коэффициент марки материала;

kп =1 ([1], табл. 2.8) – коэффициент объема производства;

q – масса детали, q=71,3 кг;

Sотх=27 руб. ([1], табл. 2.7) – цена 1т. отходов;

В результате расчета получаем стоимость заготовки (Sзаг):

Sзаг=(240/1000•1,1•1•0,85•1,22•1) – (75,6–71,3)•27/1000=20,581 руб.

Расчитываем экономический эффект:

Э=(S2-S1)/N,

Где S2 – стоимость отливки (в кокиль), (S2=20,581 руб.);

S1 – стоимость отливки в оболочковые формы, (S1=20,137 руб.);

N – годовая программа выпуска изделий, (N=1000 шт.).

В результате расчета получили экономический эффект: Э=(20,581–20,137)/1000=444 коп.

Вывод: Сравнивая варианты способов получения исходных заготовок по минимуму приведенных затрат, предпочтение следует отдать литью в оболочковые формы, что приведет к большей экономии металла. Этот вариант следует принять к подробной разработке. Экономический эффект Э=444 коп.

Похожие работы

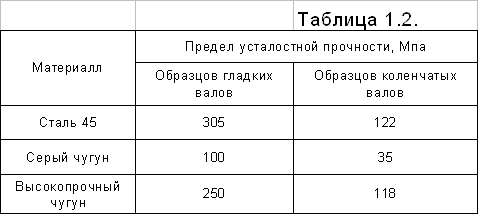

ЕТАЛИ 1.1 Исходные данные.Исходными данными для разработки технологического процесса являются: рабочий чертёж детали с технологическими требованиями на её изготовление; производственная программа; карта технологических требований на дефектацию детали; каталоги и справочники по используемому оборудованию и технологической оснастке. 1.2 Анализ условий работы детали. В процессе работы двигателя ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... скоростях скольжения и средних давлениях (для зубчатых колес, кулачковых муфт, поршневых пальцев и т.п.). Хромистые стали с низким содержанием углерода подвергают цементации с последующей термической обработкой, а со средним и высоким содержанием углерода – улучшению (закалке и высокому отпуску). Хромистые стали имеют хорошую прокаливаемость. Недостатком хромистых сталей является их склонность к ...

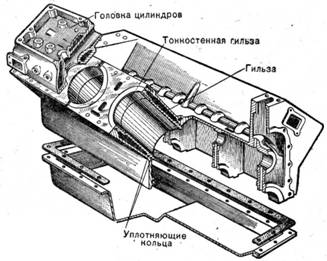

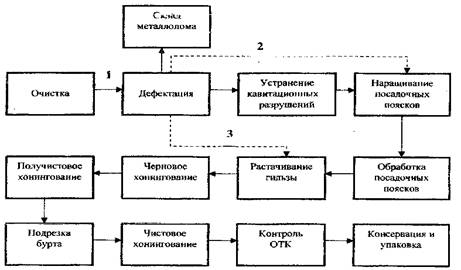

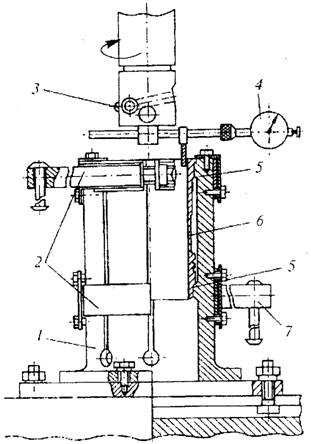

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев