Навигация

Техническое нормирование

8. Техническое нормирование

8.1 Расчет нормы времени на вертикально – фрезерную операцию 010 (фрезерование плоскости)

В серийном производстве определяется норма штучно-калькуляционного времени Tш-к:

Tш-к= Tп-з/n+ Tшт,

Где Тпз – подготовительно – заключительное время;

n – количество деталей в настроечной партии, n=225,33 шт.;

Тшт – штучное время на операцию;

Определяем состав подготовительно-заключительного времени: наладка станка, инструмента при установке детали на столе фрезерного станка‑5 мин; получение инструмента и приспособлений до начала и сдача после окончания обработки – 10 мин:

Tп-з= 5+10=15 мин.

В серийном производстве норма штучного времени определяется по формуле:

Тшт=То+Тв+Тоб+Тот=Топ+Тоб+Тот,

Где То – основное время, мин;

Тв вспомогательное время, мин;

Тоб – время обслуживания рабочего места, мин;

Тот – время отдыха, мин;

Топ – оперативное время, мин.

Основное время мы определяли при расчете режимов резания:

То=1,25•4=5 мин, т. к. идет фрезерование четырех поверхностей

Вспомогательное время определяется по формуле:

Тв=Ту.с+Тз.о+Туп+Тиз,

Где Ту.с – время на установку и снятие детали ([I], c. 197);Тзо – время на закрепление, открепление детали;

Ту.с+ Тзо=0,148 мин;

Туп – Время на приемы управления: включить, выключить станок кнопкой ([1], прил. 5.9);

Туп=0,04 мин;

Тиз – время на измерение ([1], прил. 5.17);

Tиз. =0,18 мин;

Поправочный коэффициент на вспомогательное время при серийном производстве равен 1,85.

В результате расчетов получаем величину вспомогательного времени, равную:

Tв =(0,148+0,04+0,18) 1,85=0,72 мин.

Оперативное время определяется по формуле: ([1], с. 102)

Топ=То+Тв

Tоп =5+0,72=5,72 ин.

Время на обслуживание рабочего места и отдых составляет 6% от оперативного времени: Tоб.от. =5,7*6/100=0,342 мин.

В результате расчетов получили норму штучного времени:

Тшт=5+0,72+0,342=6,062 мин

В результате расчетов получили норму штучно-калькуляционного времени:

Тшт.к.=Тпз/n+Тшт=15/225,33+(5+0,72+0,342)=6,128 мин

8.2 Расчет нормы времени на координатно-расточную операцию 065 (растачивание отверстий)

В серийном производстве определяется норма штучно-калькуляционного времени Tш-к:

Tш-к= Tп-з/n+ Tшт,

Где Тпз – подготовительно – заключительное время;

n – количество деталей в настроечной партии, n=225,33 шт.;

Тшт – штучное время на операцию;

Определяем состав подготовительно-заключительного времени: наладка станка, инструмента при установке детали на столе координатно-расточного станка‑5 мин; получение инструмента и приспособлений до начала и сдача после окончания обработки – 10 мин:

Tп-з= 5+10=15 мин.

В серийном производстве норма штучного времени определяется по формуле:

Тшт=То+Тв+Тоб+Тот=Топ+Тоб+Тот,

Где То – основное время, мин;

Тв вспомогательное время, мин;

Тоб – время обслуживания рабочего места, мин;

Тот – время отдыха, мин;

Топ – оперативное время, мин.

Основное время мы определяли при расчете режимов резания:

То1=2,5 мин (обработка отверстия n120 мм);

То2=5 мин (обработка отверстия n202 мм);

То=То1+То2=2,5+5=7,5 мин;

Вспомогательное время определяется по формуле:

Тв=Ту.с+Тз.о+Туп+Тиз,

Где Ту.с – время на установку и снятие детали ([I], c. 197);Тзо – время на закрепление, открепление детали;

Ту.с+ Тзо=0,148 мин;

Туп – Время на приемы управления: включить, выключить станок кнопкой ([1], прил. 5.9);

Туп=0,05 мин;

Тиз – время на измерение ([1], прил. 5.17);

Tиз. =0,18 мин;

Поправочный коэффициент на вспомогательное время при серийном производстве равен 1,85.

В результате расчетов получаем величину вспомогательного времени, равную:

Tв =(0,148+0,05+0,18) 1,85=0,592 мин.

Оперативное время определяется по формуле: ([1], с. 102)

Топ=То+Тв

Tоп =7,5+0,592=8,092 мин.

Время на обслуживание рабочего места и отдых составляет 6% от оперативного времени: Tоб.от. =8,092*6/100=0,49 мин.

В результате расчетов получили норму штучного времени:

Тшт=7,5+0,592+0,49=8,58 мин;

В результате расчетов получили норму штучно-калькуляционного времени:

Тшт.к.=Тпз/n+Тшт=15/225,33+(7,5+0,592+0,49)=8,65 мин

Сводная таблица технических норм времени по операциям, мин.

| Операция | Tо | Тв | Tоп | T.об.от. | Tшт | Tп-з | Tш-к | ||

| Тус+Тзо | Туп | Тиз | |||||||

| 010 вертикально-фрезерная | 5 | 0,148 | 0,04 | 0,18 | 5,72 | 0,342 | 6,062 | 15 | 6,128 |

| 065 координатно-расточная | 7,5 | 0,148 | 0,05 | 0,18 | 8,09 | 0,49 | 8,58 | 15 | 8,65 |

9. Размерный анализ

Размерный анализ технологического процесса осуществляется по следующей методике: [6]

1. Определяют фактическое поле рассеяния замыкающего звена по формуле:

2.

![]() ,

,

где ![]() – количество составляющих звеньев,

– количество составляющих звеньев, ![]() – поле рассеяния (допуск) i‑того звена.

– поле рассеяния (допуск) i‑того звена.

3. Определяют средний размер замыкающего звена – конструкторского размера и средние размеры всех составляющих размеров ![]() , за исключением определяемого звена можно рассчитать по формуле:

, за исключением определяемого звена можно рассчитать по формуле:

4.

![]() ;

;

Для замыкающего звена – припуска исходный размер определяют по формуле:

![]() ,

,

где ![]() – минимальный припуск, определяется по формуле

– минимальный припуск, определяется по формуле ![]()

![]() – шероховатость поверхности,

– шероховатость поверхности, ![]() – толщина дефектного слоя, оставшиеся от предыдущей обработки

– толщина дефектного слоя, оставшиеся от предыдущей обработки

![]() – максимальный припуск, определяется по формуле

– максимальный припуск, определяется по формуле ![]()

5. Средний размер определяемого звена:

6. Номинальный размер определяемого звена:

![]()

7. Запас по допуску замыкающего звена:

![]() ;

;

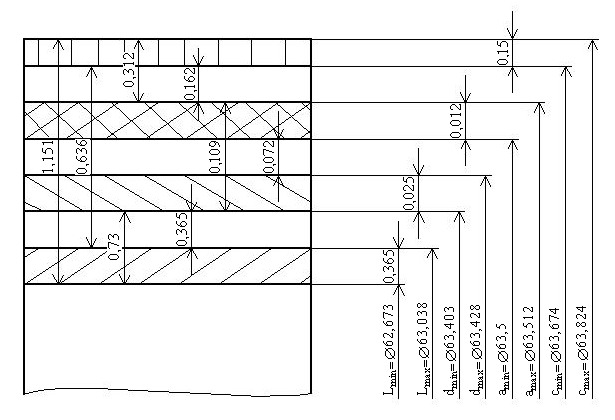

Произведём размерный анализ притирочной операции №65

Схема расчётной цепи

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Z165 – припуск;

А115 – размер на предыдущей операции;

А165=А1 – конструкторский размер;

Цепь: ![]()

А1min=119,954 мм;

А1max=120 мм;

А1min15=118,82 мм;

А1max15=119,32 мм;

Z165 – замыкающее звено;

А115 – уменьшающее звено;

А165=А1-увеличивающее звено;

1. Определяем фактическое поле рассеяния замыкающего звена: ![]()

2. Средний размер составляющих звеньев:

· ![]()

· ![]()

3. Фактический средний размер замыкающего звена

![]()

4. Находим номинальный размер определяемого (искомого) звена:

Для припуска номинальным размером является минимум.

![]()

![]()

5. Запас по допуску замыкающего звена ![]()

![]() . Т.к. v=0, то коррекция номинального размера не производится.

. Т.к. v=0, то коррекция номинального размера не производится.

Конструкторская часть

Похожие работы

ЕТАЛИ 1.1 Исходные данные.Исходными данными для разработки технологического процесса являются: рабочий чертёж детали с технологическими требованиями на её изготовление; производственная программа; карта технологических требований на дефектацию детали; каталоги и справочники по используемому оборудованию и технологической оснастке. 1.2 Анализ условий работы детали. В процессе работы двигателя ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... скоростях скольжения и средних давлениях (для зубчатых колес, кулачковых муфт, поршневых пальцев и т.п.). Хромистые стали с низким содержанием углерода подвергают цементации с последующей термической обработкой, а со средним и высоким содержанием углерода – улучшению (закалке и высокому отпуску). Хромистые стали имеют хорошую прокаливаемость. Недостатком хромистых сталей является их склонность к ...

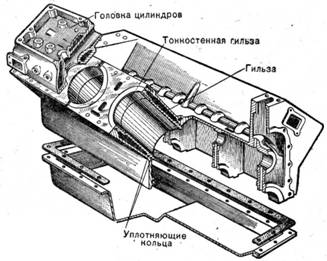

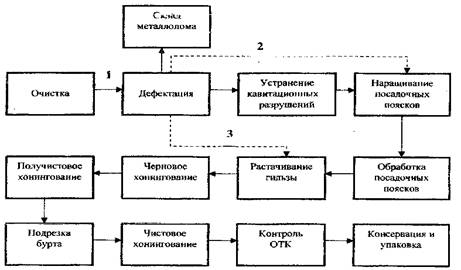

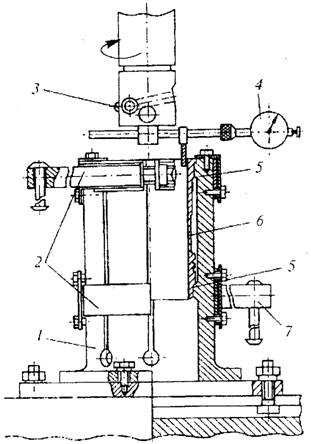

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев