Навигация

Показатели технологичности базирования и закрепления

1.4.3 Показатели технологичности базирования и закрепления

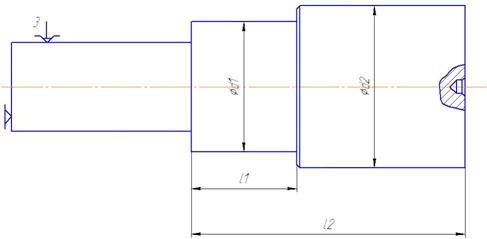

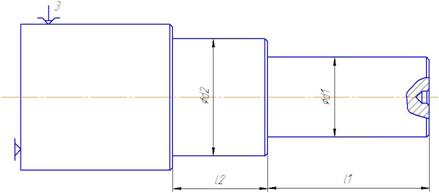

а) Заготовка устанавливается удобно для обработки

б) Во время механической обработки единство баз соблюдается.

1.4.4 Количественная оценка технологичности

а) Коэффициент точности обработки

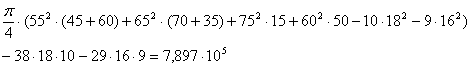

КТО=1-![]() ,

,

где ![]() -cредний квалитет поверхностей детали.

-cредний квалитет поверхностей детали.

,

,

где ni – количество поверхностей с i квалитетом;

JTi – квалитет.

А=![]() .

.

КТО=1-![]() = 0,901 .

= 0,901 .

б) Коэффициент средней шероховатости поверхности детали

КТШ=1-![]() ,

, ![]() =

= ,

,

![]() =5,456.

=5,456.

КТШ=1-![]() =0,817.

=0,817.

2. ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ

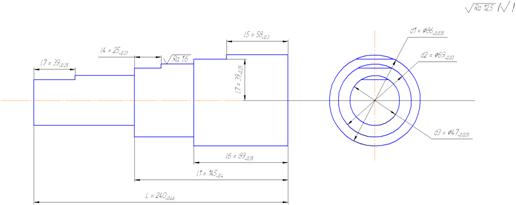

2.1 Рассчитаем массу данной детали

q= ![]() ,

,

![]()

V=789700 мм3

m=789700·7814·10-9=6,170 кг.

2.2 Анализ исходных данных

- масса данной детали составляет 6,170 кг.;

- объем выпуска изделий 1100 дет/год;

- режим работы предприятия изготовителя – двухсменный;

- тип производства – среднесерийный.

Основные характеристики типа производства

- объем выпуска изделий - средний;

- номенклатура – средняя;

- оборудование – универсальное;

- оснастка – универсальная, специализированная;

- степень механизации и автоматизации – средняя;

- квалификация рабочих – средняя;

- форма организации технологического процесса – групповая переменно-поточная;

- расстановка оборудования – по типам станков, предметно-замкнутые участки;

- виды технологических процессов – единичные, типовые, групповые, операционные;

- коэффициент закрепления операции

10<KЗ<20 (на одном рабочем месте)

Объем партий, запуск деталей

![]()

а – периодичность запуска деталей

254- число ходов

- метод определения операционных размеров – расчетно-аналитический;

- метод обеспечения точности – оборудование, настроенное по пробным деталям.

3. ВЫБОР МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ И ЕЕ ПРОЕКТИРОВАНИЕ

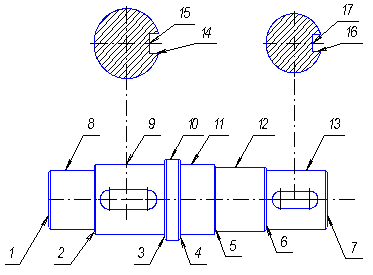

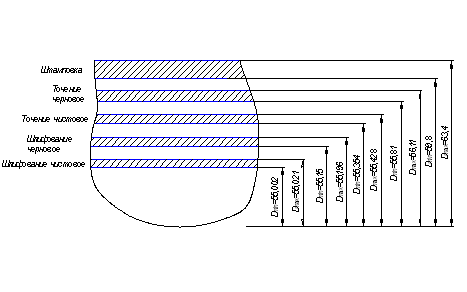

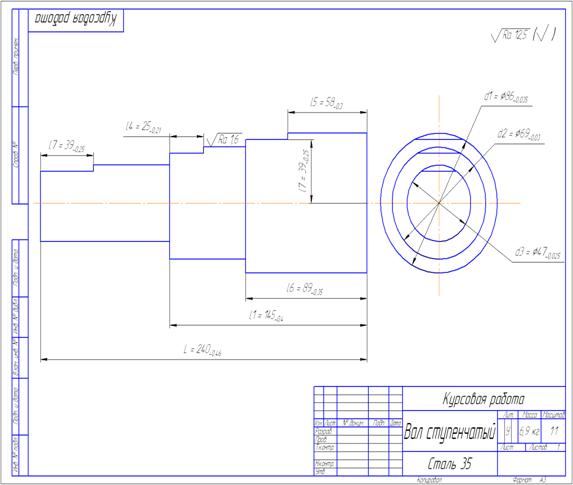

3.1 Получение заготовки литьем в оболочковые формы

1) Исходя из требований ГОСТ 26.645-85, назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 10

- ряд припусков – 4.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №1

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ш55 | ±2,4 | 3,8 | Ш55+(2.3,8)±2,4= Ш62,6±2,4 | Ш63±2,4 |

| Ш65 | ±2,8 | 4,2 | Ш65+(2.4,2)±2,8= Ш73,4±2,8 | Ш73±2,8 |

| Ш75 | ±2,8 | 4,2 | Ш75+(2.4,2)±2,8= Ш83,4±2,8 | Ш83±2,8 |

| 15 | ±1,8 | 3,4 | 15+(2.3,4)±1,8= 21,8±1,8 | 22±1,8 |

| 70 | ±2,8 | 4,2 | 70+4,2±2,8= 74,2±2,8 | 74±2,8 |

| 275 | ± 4 | 5 | 275+2.5±4=285±4 | 285±4 |

2) Литейные уклоны назначаем согласно ГОСТ 26.645-8, исходя из конструктивных особенностей заготовки. Согласно рекомендации, для упрощения изготовления литейной модели принимаем их одинаковыми и величиной 3°.

3) Литейные радиусы закруглений наружных углов принимаем равными R=3 мм.

Литейные радиусы закруглений внутренних углов определяем по формуле R=0,4∙h.

R1= R2= R3=0,4∙10 мм=4 мм

4) Определяем коэффициент использования материала Км, по формуле:

![]()

где m – масса детали, кг;

M – масса заготовки, кг.

Рассчитаем массу заготовки:

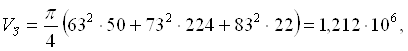

![]() , кг

, кг

где: г – плотность материала, кг/м3. Для стали: г=7814 кг/м3;

Vз – объем заготовки, мм3 .

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

мм3

мм3

![]() , мм3

, мм3

Mзаг.= 1,212·106×7814×10-9= 9,47 кг, mдет.= 8,055·105×7814×10-9 = 6,29 , кг.

Определим коэффициент использования материала:

![]() .

.

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Похожие работы

... средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. Выбор типа производства и формы организации технологического процесса изготовления 2.1 Рассчитаем массу данной детали: q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных – масса данной детали составляет 6,170 кг.; – объем выпуска изделий 1100 дет/год; – режим работы ...

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

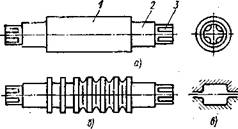

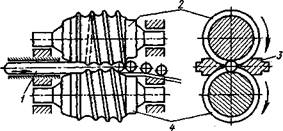

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев