Навигация

Проверка условий точности изготовления детали

6.2 Проверка условий точности изготовления детали

Производим проверку размерной корректности звеньев, исходя из условия корректности:

A] < TAчерт, (6.2)

где A] – погрешность размера или пространственного отклонения, возникающая в ходе выполнения технологического процесса;

TAчерт -допуск по чертежу размера или пространственного отклонения;

w[Е 3-4] = w(Е 435-2- 110)+ w(Е 335-2-110) = 0,005 + 0,005 = 0,01;

Т Ч[Е 3-4] = 0,012

0,01 < 0,012 – условие выполняется;

Вывод: условие корректности размерных звеньев цепи выполняется.

Составим уравнения замыкающих операционных припусков:

[Z1235] = - Д35 + Е 1235- 1805+ Е 1230-1805 + Д30;

[Z835] = - А35+ Е 835- 1805+ Е 830-1805 + А30;

[Z930] = - Б30 + Е 930- 1805 + Е 915-1805 + Б15;

[Z830] = - А30 + Е 830- 1805 + Е 815-1805 + А15;

[Z1330] = - Е30 + Е 1330- 1805 + Е 1315-1805 + Е15;

[Z1230] = - Д30 + Е 1230- 1805 + Е 1215-1805 + Д15;

[Z915] = - Б15 + Е 915- 1805 + Е 910-1805 + Б10;

[Z815] = - А15 + Е 815- 1805 + Е 810-1805 + А10;

[Z1215] = - Д15 + Е 1215- 1805 + Е 1210-1805 + Д10;

[Z1315] = - Е15 + Е 1315- 1805 + Е 1310-1805 + Е10;

[Z910] = - Б10+ Е 910- 1805+ Е 900-1805 + Б00;

[Z810] = - А10+ Е 810- 1805+ Е 800-1805 + А00;

[Z1010] = - В10+ Е 1010- 1805+ Е 1000-1805 + В00;

[Z1110] = - Г10+ Е 1110- 1805+ Е 1100-1805 + Г00.

[Z1210] = - Д10+ Е 1210- 1805+ Е 1200-1805 + Д00;

[Z1310] = - Е10+ Е 1310- 1805+ Е 1300-1805 + Е00.

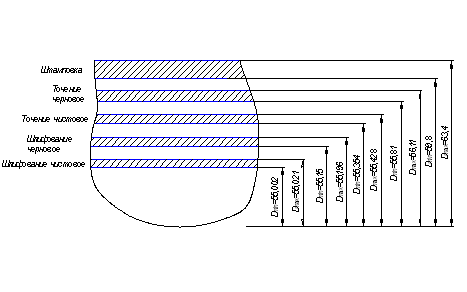

6.3 Расчёт припусков

Определим минимальные значения операционных припусков по формулам:

- на токарной черновой операции 10:

Zimin=(Rz + h)i-1 + с.ш. (6.3)

где Rz i-1 , h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся из прил.4 [2]);

с.ш. – смещение штампа, возникающее на заготовительной операции;

- на остальных операциях:

Zimin=(Rz + h)i-1 (6.4)

[Z1310] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1210] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1110] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1010] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z810] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z910] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1315] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z1215] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z815] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z915] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z1230] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1330] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z830] min = 0,03 + 0,04 + 0,02 = 0,09 мм.

[Z930] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1235] min = 0,02 + 0,03 + 0,006 = 0,056 мм;

[Z835] min = 0,02 + 0,03 + 0,006 = 0,056 мм.

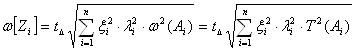

Рассчитаем величины колебаний операционных припусков, используя формулы:![]() при n £ 4; (6.5)

при n £ 4; (6.5)

при n > 4; (6.6)

при n > 4; (6.6)

где: xi – коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения.

Определяется по табл. 2.1, для эксцентриситетов = 0,127;

tD – коэффициент риска, (tD=3.0).

w[Z1310] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1210] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1110] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1010] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z810] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z910] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1315] = 0,06 + 0,02 + 0,04 + 0,1 = 0,22 мм;

w[Z1215] = 0,06 + 0,03 + 0,04 + 0,1 = 0,23 мм;

w[Z815] = 0,06 + 0,02 + 0,04 + 0,1= 0,22 мм;

w[Z915] = 0,06 + 0,02 + 0,04 + 0,1= 0,23 мм;

w[Z1330] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм;

w[Z1230] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z830] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм.

w[Z930] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z1235] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм;

w[Z835] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм.

Определим максимальные значения операционных припусков по формуле:

![]() (6.7)

(6.7)

[Z1310] max = 1,3 + 1,96 = 3,26 мм;

[Z1210] max = 1,3 + 1,96 = 3,26 мм;

[Z1110] max = 1,3 + 1,96 = 3,26 мм;

[Z1010] max = 1,3 + 1,96 = 3,26 мм;

[Z810] max = 1,3 + 1,96 = 3,26 мм;

[Z910] max = 1,3 + 1,96 = 3,26 мм;

[Z1315] max = 0,2 + 0,22 = 0,42 мм;

[Z1215] max = 0,21 + 0,23 = 0,44 мм;

[Z815] max = 0,2 + 0,22 = 0,42 мм;

[Z915] max = 0,21 + 0,23 = 0,44 мм;

[Z1230] max = 0,09 + 0,185 = 0,275 мм;

[Z1330] max = 0,09 + 0,175 = 0,265 мм;

[Z830] max = 0,09 + 0,175 = 0,265 мм.

[Z930] max = 0,09 + 0,185 = 0,275 мм;

[Z1235] max = 0,056 + 0,141 = 0,197 мм;

[Z835] max = 0,056 + 0,141 = 0,197 мм.

Определим средние значения операционных припусков по формуле:

![]() (3.9)

(3.9)

[Z1310] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1210] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1110] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1010] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z810] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z910] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1315] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z1215] ср = 0,5×(0,21 + 0,44) = 0,325 мм

[Z815] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z915] ср = 0,5×(0,21 + 0,44) = 0,325 мм;

[Z1230] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1330] ср = 0,5×(0,09 + 0,265) = 0,1775 мм;

[Z830] ср = 0,5×(0,09 + 0,265) = 0,1775 мм.

[Z930] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1235] ср = 0,5×(0,056 + 0,197) = 0,1265 мм;

[Z835] ср = 0,5×(0,056 + 0,197) = 0,1265 мм

Похожие работы

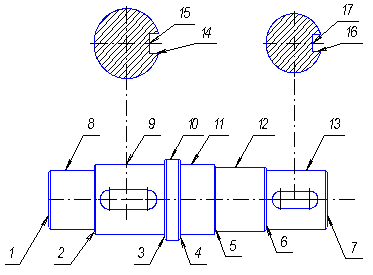

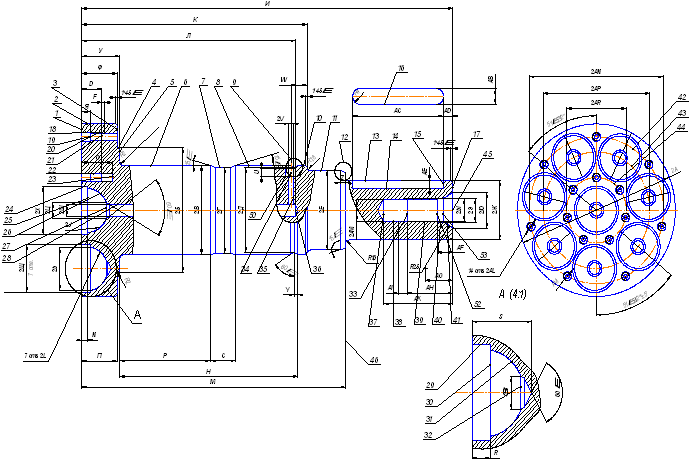

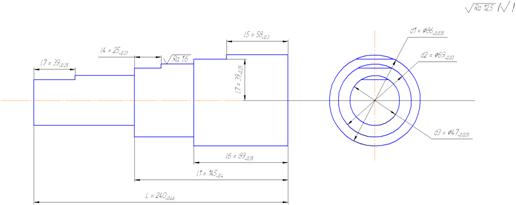

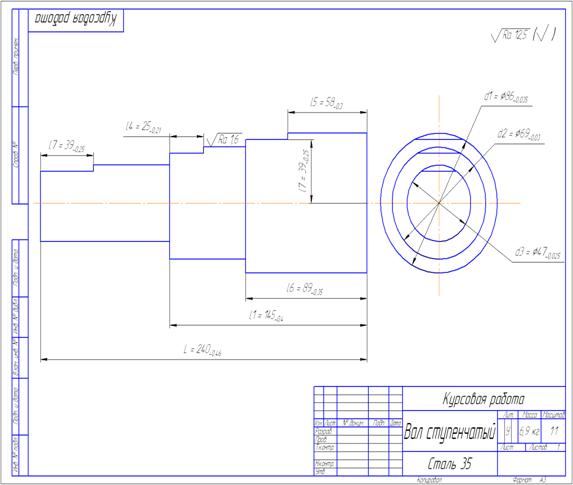

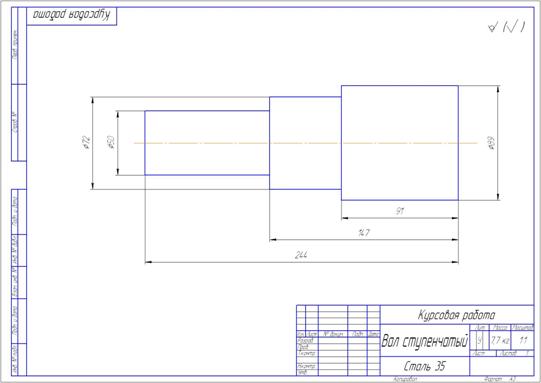

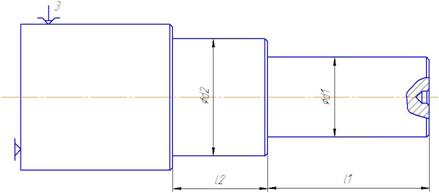

... средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. Выбор типа производства и формы организации технологического процесса изготовления 2.1 Рассчитаем массу данной детали: q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных – масса данной детали составляет 6,170 кг.; – объем выпуска изделий 1100 дет/год; – режим работы ...

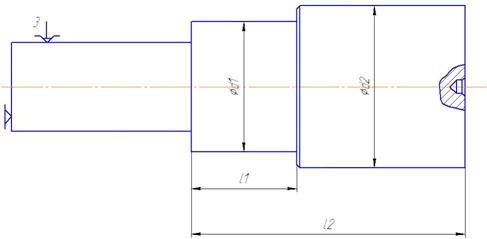

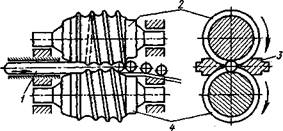

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

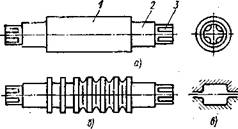

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

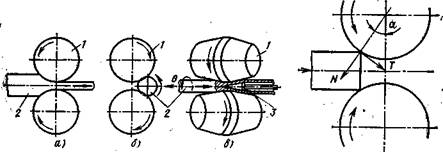

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев