Навигация

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

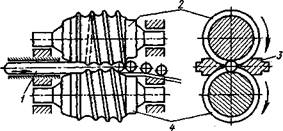

3.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

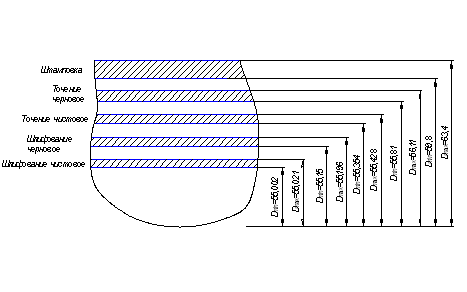

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица № 2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ш55 | +2,4 -1,2 | 3,1 | Ш55+(2.3,1)= Ш61,2 | Ш 61 |

| Ш60 | +2,4 -1,2 | 3,1 | Ш60+(2.3,1)= Ш66,2 | Ш 66 |

| Ш65 | +2,4 -1,2 | 2,8 | Ш65+(2.2,8)= Ш70,6 | Ш 71 |

| Ш75 | +2,4 -1,2 | 2,8 | Ш75+(2.2,8)= Ш80,6 | Ш 81 |

| 15 | +2,1 -1,1 | 2,8 | 15+(2.2,8)= 20,6 | 21 |

| 35 | +2,1 -1,1 | 2,8 | 35+2,8= 37,8 | 38 |

| 50 | +2,1 -1,1 | 2,8 | 50+2,8= 52,8 | 53 |

| 70 | +2,4 -1,2 | 2,8 | 70+2,8= 72,8 | 73 |

| 275 | +3,0 -2,0 | 3,2 | 275+(2.3,2)= 281,4 | 281 |

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =18861, мм2

4) Определяем толщину мостика для облоя [1]:

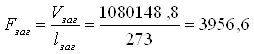

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 16МН;

б) ho = 2,2 мм;

в) l = 5 мм;

г) h = 6 мм;

д) R1 = 20 мм.

6) Рассчитать объем заготовки [1]:

Vзаг.=Vп+Vу+Vо , мм3

где Vп – объем поковки, рассчитываемый по номинальным горизонтальным размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]() мм3

мм3

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=10530 мм2

в) Объем облоя Vо:

Vо=о.FМ.(Рп + о . р . l),

где о – коэффициент, учитывающий изменение фактической площади сечения

получаемого облоя по сравнению с площадью сечения мостика; о=2.

Fм - площадь поперечного сечения мостика;

Рп – периметр поковки;

FM=l .ho= 5.2,2= 11 мм2

Рп= 724 мм.

Подставим полученные данные в формулу:

Vо= 2.11×(724+2.3,14.5) = 16618,8 мм3;

г) Объем поковки:

Vзаг.=1,053·106+10530+16618,8=1080148,8 мм3.

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

![]() , мм

, мм

где m – отношение ![]() ; 1,25<

; 1,25<![]() <2,5. Принимаю m=2.

<2,5. Принимаю m=2.

![]() мм.

мм.

По ГОСТ 2590-71 ![]() мм.

мм.

д) Длина заготовки:

, мм

, мм

г) Площадь поперечного сечения заготовки:

, мм2

, мм2

7) Рассчитаем массу поковки:

![]() =1080148,8.7814.10-9 =8,44 кг

=1080148,8.7814.10-9 =8,44 кг

8) Определим коэффициент использования материала:

![]()

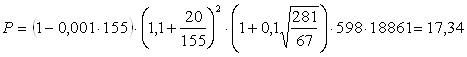

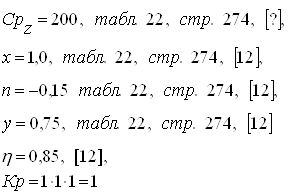

9) Рассчитаем усилие штамповки:

, МН,

, МН,

где Dпр – приведенный диаметр,

Fп – площадь проекции поковки на плотность разъема штампа,

Bп.ср – средняя ширина поковки в плане,

ув - предел прочности штампуемого материала, ув=598 МПа [2]

Dпр=1,13![]() , Fп=

, Fп=![]() , Bп.ср=

, Bп.ср=![]() .

.

Dпр = ![]() мм

мм

Fп=18861 мм2;

Bп.ср=18861/281=67 мм

, МН

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 180 шт/ч.

Похожие работы

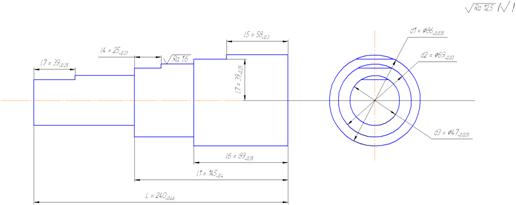

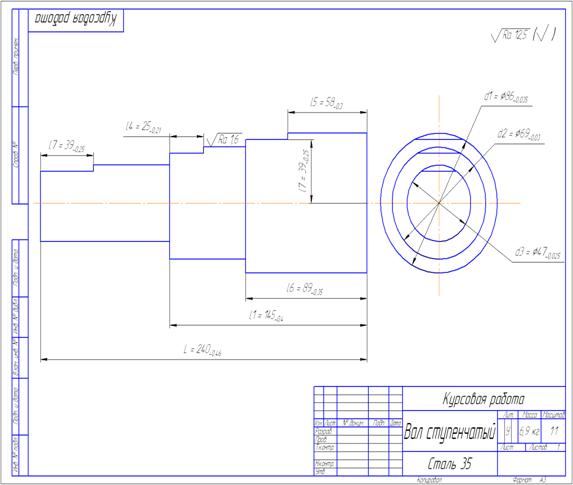

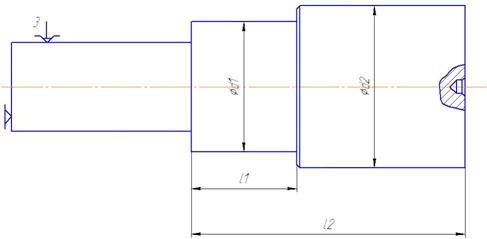

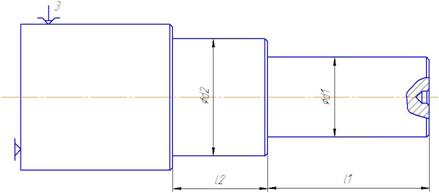

... средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. Выбор типа производства и формы организации технологического процесса изготовления 2.1 Рассчитаем массу данной детали: q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных – масса данной детали составляет 6,170 кг.; – объем выпуска изделий 1100 дет/год; – режим работы ...

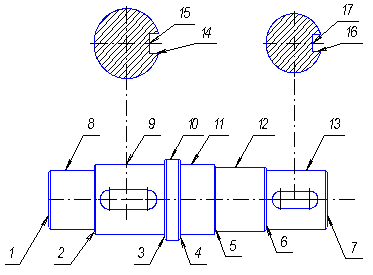

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

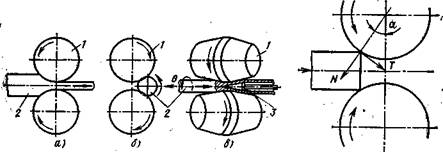

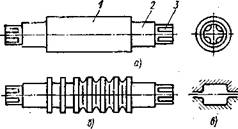

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев