Навигация

Расчёт операционных размеров

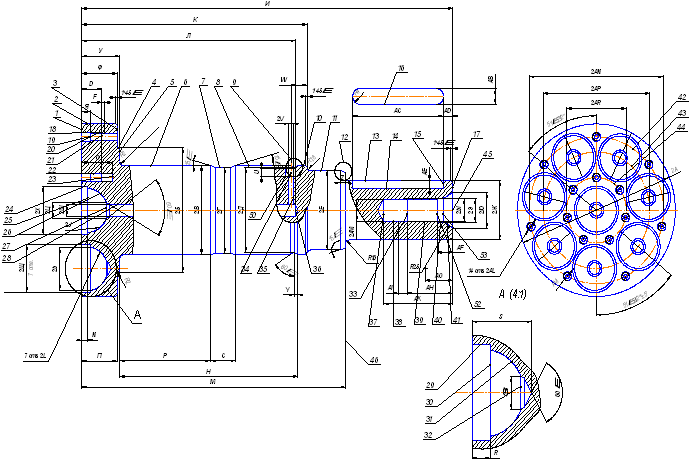

3.4 Расчёт операционных размеров

Произведем расчет значений операционных размеров по способу средних значений.

Найдем средние значения размеров, известных заранее:

[А35] = 55![]() мм; [А35]ср = 55,0115 мм;

мм; [А35]ср = 55,0115 мм;

[Б30] = 65 ![]() мм; [Б30]ср = 60,035 мм;

мм; [Б30]ср = 60,035 мм;

[В10] = 75 ± 0,37мм; [В10] ср = 75 мм;

[Г10]= 65 ± 0,37мм; [Г10]ср = 65 мм;

[Д35]= 60![]() мм; [Д35]ср = 60,0115 мм;

мм; [Д35]ср = 60,0115 мм;

[Е30] = 55![]() мм; [Е30] ср = 55,035 мм;

мм; [Е30] ср = 55,035 мм;

Ч20 = 46 ±0,31мм; Ч20ср = 46 мм;

Щ20 = 55 ± 0,37мм; Щ20ср = 55 мм;

Найденные средние значения подставим в уравнения операционных размеров, решая эти уравнения, мы получим средние значения операционных размеров.

1) [Z1235] = - Д35 + Е 1235- 1805+ Е 1230-1805 + Д30;

Д30 = Д35 + [Z1235] - Е 1235- 1805 - Е 1230-1805;

Д30 = 0,1265 + 60,0115 – 0,006 – 0,02 = 60,112 мм;

2) [Z835] = - А35+ Е 835- 1805+ Е 830-1805 + А30;

А30 = А35 + [Z835] - Е 835- 1805 - Е 830-1805;

А30 = 55,0115 + 0,1265 – 0,006 – 0,02 = 55,112 мм;

3) [Z930] = - Б30 + Е 930- 1805 + Е 915-1805 + Б15;

Б15 = Б30 + [Z930] - Е 930- 1805 - Е 915-1805;

Б15 = 65,035 + 0,1825 – 0,02 – 0,03 = 65,1675 мм;

4) [Z830] = - А30 + Е 830- 1805 + Е 815-1805 + А15;

А15 = А30 + [Z830] - Е 830- 1805 - Е 815-1805;

А15 = 55,112 + 0,1825 – 0,02 – 0,02 = 55,2545 мм;

5) [Z1330] = - Е30 + Е 1330- 1805 + Е 1315-1805 + Е15;

Е15 = Е30 + [Z1330] - Е 1330- 1805 - Е 1315-1805;

Е15 = 55,035 + 0,1825 – 0,02 – 0,02 = 55,1775 мм;

6) [Z1230] = - Д30 + Е 1230- 1805 + Е 1215-1805 + Д15;

Д15 = Д30 + [Z1230] - Е 1230- 1805 - Е 1215-1805;

Д15 = 60,112 + 0,1825 – 0,02 – 0,03 = 60,2445 мм;

7) [Z915] = - Б15 + Е 915- 1805 + Е 910-1805 + Б10;

Б10 = Б15 + [Z915] - Е 915- 1805 - Е 910-1805;

Б10 = 60,1675 + 0,325 – 0,03 – 0,04 = 60,4225 мм;

8) [Z815] = - А15 + Е 815- 1805 + Е 810-1805 + А10;

А10 = А15 + [Z815] - Е 815- 1805 - Е 810-1805;

А10 = 55,2545 + 0,31 – 0,02 – 0,04 = 55,5045 мм;

9) [Z1215] = - Д15 + Е 1215- 1805 + Е 1210-1805 + Д10;

Д10 = Д15 + [Z1215] - Е 1215- 1805 - Е 1210-1805;

Д10 = 60,2445 + 0,325 – 0,03 – 0,04 = 60,4995 мм;

10) [Z1315] = - Е15 + Е 1315- 1805 + Е 1310-1805 + Е10;

Е10 = Е15 + [Z1315] - Е 1315- 1805 - Е 1310-1805;

Е10 = 55,1775 + 0,31 – 0,02 – 0,04 = 55,4275 мм;

11) [Z910] = - Б10+ Е 910- 1805+ Е 900-1805 + Б00;

Б00 = Б10+ [Z910] - Е 910- 1805- Е 900-1805;

Б00 = 60,4225 + 2,28 – 0,04 - 0,02 = 62,6425;

12) [Z810] = - А10+ Е 810- 1805+ Е 800-1805 + А00;

А00 = А10+ [Z810] - Е 810- 1805- Е 800-1805;

А00 = 55,5045 + 2,28 – 0,04 - 0,02 = 57,7245;

13) [Z1010] = - В10+ Е 1010- 1805+ Е 1000-1805 + В00;

В00 = В10+ [Z1010] - Е 1010- 1805- Е 1000-1805;

В00 = 75 + 2,28 – 0,04 - 0,02 = 77,22;

14) [Z1110] = - Г10+ Е 1110- 1805+ Е 1100-1805 + Г00;

Г00 = Г10+ [Z1110] - Е 1110- 1805- Е 1100-1805;

Г00 = 65 + 2,28 – 0,04 - 0,02 = 67,22;

15) [Z1210] = - Д10+ Е 1210- 1805+ Е 1200-1805 + Д00;

Д00 = Д10+ [Z1210] - Е 1210- 1805- Е 1200-1805;

Д00 = 60,4995 + 2,28 – 0,04 - 0,02 = 62,7195;

16) [Z1310] = - Е10+ Е 1310- 1805+ Е 1300-1805 + Е00;

Е00 = Е10+ [Z1310] - Е 1310- 1805- Е 1300-1805;

Е00 = 55,4275 + 2,28 – 0,04 - 0,02 = 57,6475.

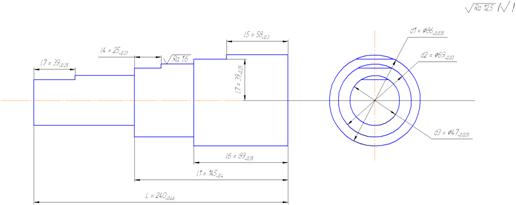

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении:

Таблица 3.1 Значения операционных размеров в радиальном направлении

| Символьное обозначение | Минимальный размер, мм Amin =Aср -TA/2 | Максимальный размер, мм Amax =Aср +TA/2 | Средний размер, мм | Окончательная запись в требуемой форме, мм |

| 2А00 | 57,7245 | |||

| 2Б00 | 62,6425 | |||

| 2В00 | 77,22 | |||

| 2Г00 | 67,22 | |||

| 2Д00 | 62,7195 | |||

| 2Е00 | 57,6475 | |||

| 2А10 | 55,5045 | |||

| 2Б10 | 60,4225 | |||

| 2В10 | 75 | |||

| 2Г10 | 65 | |||

| 2Д10 | 60,4995 | |||

| 2Е10 | 55,4275 | |||

| 2А15 | 55,2545 | |||

| 2Б15 | 65,1675 | |||

| 2Д15 | 60,2445 | |||

| 2Е15 | 55,1775 | |||

| 2А30 | 55,112 | |||

| 2Б30 | 65,035 | |||

| 2Д30 | 60,112 | |||

| 2Е30 | 55,035 | |||

| 2А35 | 55,0115 | |||

| 2Д35 | 60,0115 |

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении.

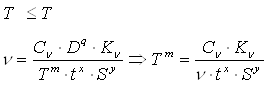

7. СРАВНИТЕЛЬНЫЙ АНАЛИЗ РЕЗУЛЬТАТОВ РАСЧЕТОВ ОПЕРАЦИОННЫХ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ

7.1 Определение операционных диаметральных размеров расчетно-аналитическим методом (методом Кована)

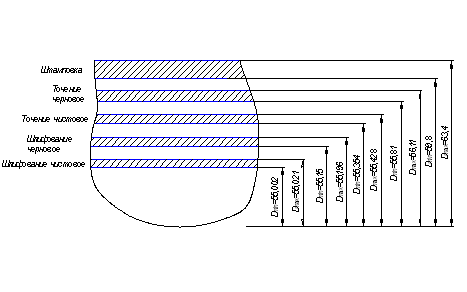

Расчётно-аналитическим методом определим припуски на поверхность 3 Æ54H7(+0,02), являющуюся наиболее точной.

Качество поверхности после штамповки по прил.4 [3]:

Rz = 160 мкм, h = 300 мкм.

Качество поверхности после механической обработки по данным прил.4 [3] следующие:

1. Растачивание черновое Rz = 50 мкм, h = 120 мкм;

2. Растачивание чистовое Rz = 10 мкм, h = 50 мкм;

3. Шлифование черновое Rz = 10 мкм, h = 40 мкм;

4. Шлифование черновое Rz = 5 мкм, h = 20 мкм

Суммарное пространственное отклонение будем определять по формуле

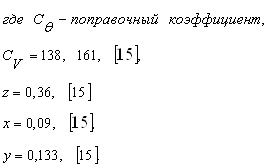

![]() , мм (4.1)

, мм (4.1)

где ![]() - коэффициент уточнения (по табл. 3.17 [4]);

- коэффициент уточнения (по табл. 3.17 [4]);

Di-1 - суммарное пространственное отклонение на заготовительной операции (эксцентричность отверстия);

- после штамповки D= 1,5 мм; - после растачивания чернового D = 0,06 × 1,5= 0,09мм;- после растачивания чистового D = 0,04 × 1,5= 0,06 мм;

- после шлифования чернового D = 0,06 × 1,5= 0,09 мм;

- после шлифования чистового D = 0,04 × 1,5= 0,06 мм

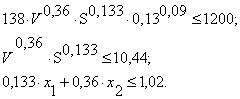

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (4.2)

, мм (4.2)

где Rzi-1, hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.1.13[4] для закрепления в 3 к. патроне);

При расчете припуска на операции 35-1 внутришлифовальной значение hi-1=0

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 max = 2Аi max - 2Zi min , мм (4.3)

2Аi-1 min = 2Аi-1 max – T2Аi-1 , мм (4.4)

2Е35-2 min = 54 мм;

2Е35-2 max = 54,02 мм;

2Е35-1 max = 2Е35-2 max - ![]() = 54,02 – 0,4 = 53,62 мм;

= 54,02 – 0,4 = 53,62 мм;

2Е35-1 min = 2Е35-1 max - T2Е35-1 = 53,62 - 0,12 = 53,5 мм;

2Е15max = 2Е35-1 max - ![]() = 53,62 – 0,288 = 53,332 мм;

= 53,62 – 0,288 = 53,332 мм;

2Е15 min = 2Е15max - T2Е15 = 53,332 - 0,05= 53,282 мм;

2Е05max = 2Е15max - ![]() = 53,332 – 0,608 = 52,724 мм;

= 53,332 – 0,608 = 52,724 мм;

2Е05 min = 2Е05max – T2Е05= 52,724 – 0,19 = 52,534 мм;

2Е00max = 2Е05max - ![]() = 52,724 – 4,02 = 48,704 мм;

= 52,724 – 4,02 = 48,704 мм;

2Е00 min = 2Е00max – T2Е00= 48,704 – 2,5 = 46,204 мм;

Определим предельные значения припусков по формуле:

![]() (4.5)

(4.5)

![]() мм;

мм;

![]() мм;

мм;

![]()

![]()

Изобразим на рис.4.1 схему расположения операционных размеров, допусков и припусков.

Таблица 4.1 Расчет припусков на обработку диаметра 2А (пов. 8 Æ55k(+2+0,21))

| Техноло гические переходы | Элементы припуска, мкм | Расчетный припуск 2Zmin, мм | Допуск TD, мм | Предельные размеры заготовки | Предельные припуски, мм | ||||

| Rz | h | DS | Dmax | Dmin | 2Zmax | 2Zmin | |||

| Штамповка | 100 | 200 | 800 | - | 3,6 | 63,4 | 59,8 | - | - |

| Растачивание черновое | 80 | 100 | 48 | 2,2 | 0,3 | 56,11 | 55,81 | 7 | 3,99 |

| Растачивание чистовое | 30 | 40 | 32 | 0,456 | 0,074 | 55,428 | 55,354 | 0,682 | 0,456 |

| Шлифование черновое | 20 | 30 | 24 | 0,204 | 0,046 | 55,196 | 55,15 | 0,232 | 0,204 |

| Шлифование чистовое | 5 | 15 | 16 | 0,148 | 0,019 | 55,021 | 55,002 | 0,175 | 0,148 |

4.2 Сравнение результатов расчетов

Для сравнения необходимо сопоставить результаты расчетов операционных размеров, операционных и общих минимальных, максимальных, номинальных припусков.

Общие припуски определяются по формулам:

Zоmin = S Zmin (4.6)

Zоmax = S Zmax (4.7)

Zоmin = 0,148+0,204+0,456+3,99 = 4,798 мм,

Zоmax = 0,175+0,232+0,682+7 = 8,089 мм.

Общий номинальный припуск для отверстия:

Zоном = Dномдет - Dномзаг (4.8)

Zоном = 59,8-55,002 = 4,798 мм.

где Dномзаг, Dномдет – номинальные диаметры заготовки и детали соответственно.

Результаты расчетов припусков приведем в табл. 4.2.

Данные по их изменению:

DZо = (ZоОЦ – ZоРА) ×100% / ZоРА , (4.9)

где ZоОЦ , ZоРА – значения общих припусков, определенные методами решения размерных цепей и расчетно-аналитическим соответственно.

Таблица 4.2 Сравнение общих припусков

| Метод расчета | Zоmin | Zоmax | Zоном |

| Расчетно-аналитический | 4,798 | 8,089 | 4,798 |

| Расчет размерных цепей | 1,646 | 4,152 | 2,713 |

D Zоmin = (1,646 – 4,798) ×100% / 4,798 = - 65,7 %;

D Zоmax = (4,152 – 8,089) ×100% / 8,089 = - 48,67 %;

D Zоном = (2,713 – 4,798) ×100% / 4,798 = -43,46 %.

Вывод: метод операционных размерных цепей позволяет существенно уменьшить припуски на обработку, а, следовательно, увеличить коэффициент использования материала и удешевить изготовление детали.

Похожие работы

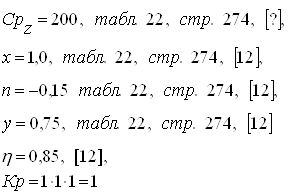

... средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. Выбор типа производства и формы организации технологического процесса изготовления 2.1 Рассчитаем массу данной детали: q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных – масса данной детали составляет 6,170 кг.; – объем выпуска изделий 1100 дет/год; – режим работы ...

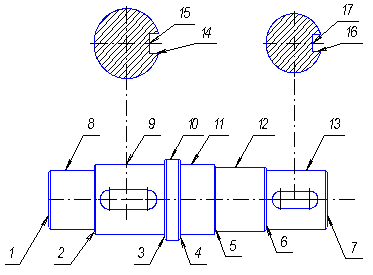

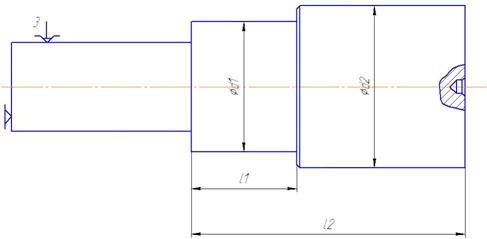

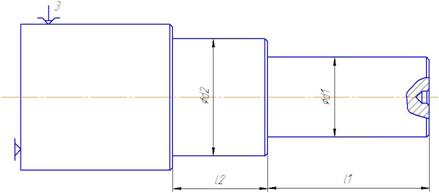

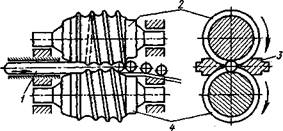

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

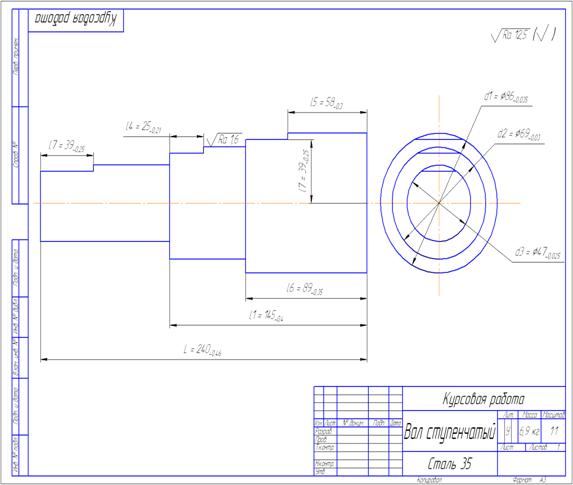

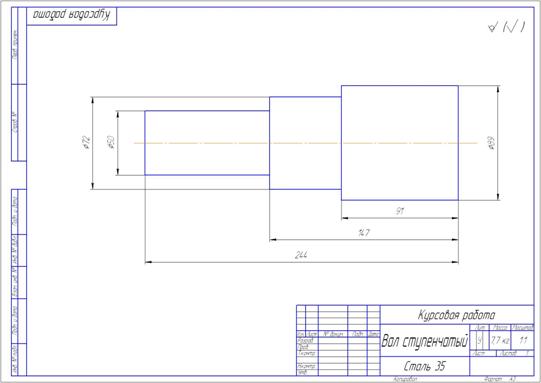

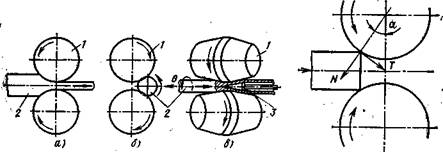

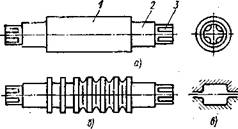

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев