Навигация

Проверочный расчет цилиндрической передачи

3.3 Проверочный расчет цилиндрической передачи.

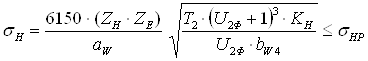

Определяем контактные напряжения [6, с.9]

где Zн – коэффициент, учитывающий форму сопряженных поверхностей зубьев.

![]()

Zн =

где aw = at - угол профиля производящей рейки

at = arctg (tg a /cos b) = arctg (tg 20 / cos 14°4'11,52'' ) = 20°34'2,82''

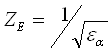

Zε - коэффициент, учитывающий суммарную длину контактных линий. Для

для косозубых и шевронных передач

= 0,76

= 0,76

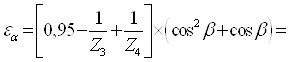

εa - коэффициент перекрытия. Для передач, выполненных без смещения,

1,7314

1,7314

![]() Определяем коэффициент Zε

Определяем коэффициент Zε

Zε=

Определяют коэффициент нагрузки

Кн = Кн a · Кн b · Кн v , где

Кнa - коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых передач Кнa = 1, для косозубых и шевронных передач

Кн a = 1 + 2,1 · 10-6 · nст4 · V + 0,02 · (nст - 6) 1,35 =1,1

Кнv - коэффициент, учитывающий динамическую нагрузку в зацеплении (табл. 10), Кн v = 1,016

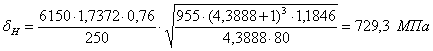

Кн = Кн a · Кн b · Кн v = 1,1 · 1,06 x 1,016= 1,1846

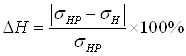

Вычислим контактное напряжение по формуле (9)

Найдем

= 5,5 % (запас прочности)

= 5,5 % (запас прочности)

Проверочный расчет зубьев на выносливость при изгибе выполняется по формулам:

sF3 = YF3 · Yb · (2000 · T11 · KF ) / bw3 · dw3 · mn ≤ sFр3, (10)

sF4 = sF3 · (bw3 · YF4 / bw4 · YF3 ) ≤ sFр4,

где yb - коэффициент, учитывающий наклон зуба;

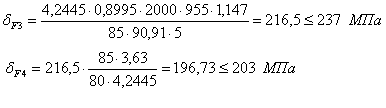

Yb = 1 - b / 140° = 1 – 14,07/140 = 0,8995

YFj - коэффициент формы зуба;

YFj = 3,6 · (1-(0,07 / zjv)+ 71 / z2jv),

где Z jv – эквивалентное число зубьев, определяется по формуле:

Zjv = Z j / cos 3 b,

Z3v = Z 3 / cos 3 b = 18/cos3 14°4'11,52'' = 19,722

Z4v = Z 4 / cos 3 b = 79/ cos3 15°4'11,52'' = 86,558

YF3 = 4,2445

YF4 = 3,63

Коэффициент нагрузки КF определяем по формуле:

КF = КFa · КFb · КFv ,

где КFa для косозубых передач рассчитывают по формуле

КFa = [4 + (εa - 1) · (nст - 5)] / (4 · εa) = [4 + (1,7314 – 1)·(9-5)]/(4·1,7314)=4,422

КFb определяем по формуле

КFb = 1 + 1,5 · (Кнa - 1) = 1 + 1,5 · (1,063 – 1 ) = 1,0945

Кfv находим из выражения:

КFv = 1 + df · (Кнv - 1) / dн = 1,048

Находим КF :

К F = 1 · 1,0945 · 1,048=1,147

Определяем sFj по формуле (10)

Запас по прочности от 3 до 9 %

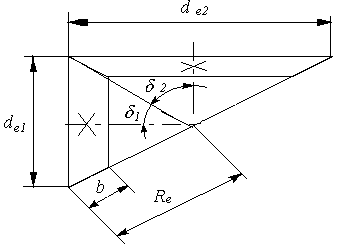

3.4 Определение диаметров окружностей зубчатых колес

Начальные окружности:

dw3 = (mn · z3 ) / cos b = 5 · 18 / cos 14°4'11,52'' = 92,7835 мм

dw4 = (mn · z4) / cos b = 5 · 77 / cos 14°4'11,52'' = 396,9072 мм

Окружность вершин зубьев:

da3 = d w3 + 2 · mn = 92,7835 + 2 · 5 = 102,7835 мм

da4 = d w4 + 2 · mn = 396,9072 + 2 · 5 = 406,9072

Окружность впадин зубьев:

d f3 = d w3 - 2,5 · mn= 92,7835 – 2,5 · 5 = мм

d f4 = d w4 - 2,5 · mn = 396,9072 – 2,5 · 5 =384,4072 мм

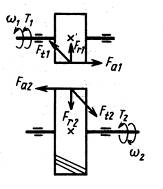

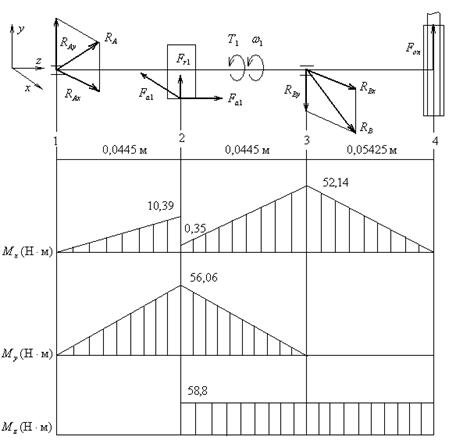

3.5 Определение сил в цилиндрической косозубой передаче

Окружная сила:

Ft3 = Ft4 = 2 · T 2 · 103 / a w3 = 2 · 955 · 103 / 92,7835 = 20 585 Н

Радиальная сила

Fr3 = Fа4 = Ft3 · tg a / cos b = 20 585 · tg 20° / cos 14°4'11,52'' = 7 725 Н

Осевая сила:

Fa3 = Far4 = Ft3 · tg b = 20 585 · tg 14°4'11,52'' = 5 160 H

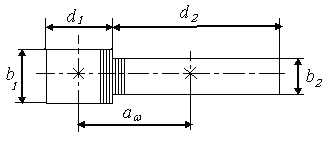

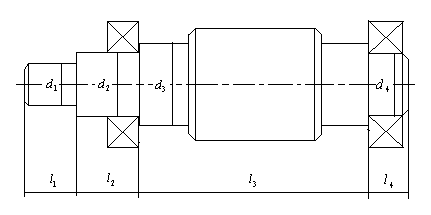

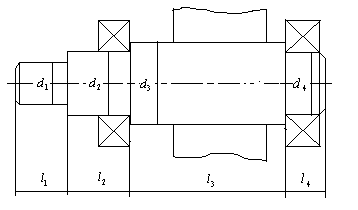

4. Расчет валов. Подбор подшипников

4.1 Предварительный расчет валов

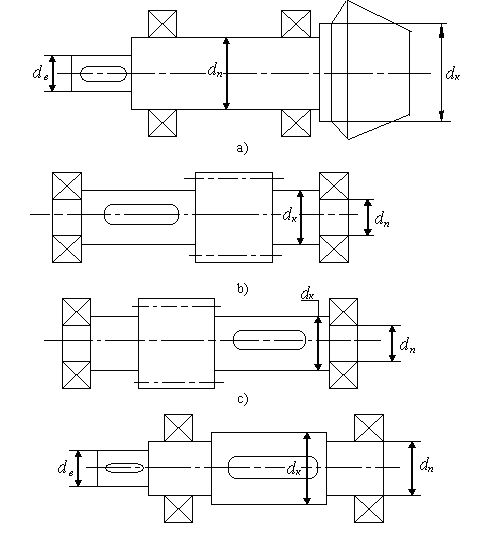

Редукторный вал представляет собой ступенчатое цилиндрическое тело, размеры и количество ступеней которого зависят от количества и размеров установленных на вал деталей.

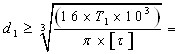

Диаметр выходного конца ведущего (быстроходного) вала обычно принимают близким к диаметру вала электродвигателя, что позволяет использовать стандартную муфту для соединения выходных концов валов. Ориентировочно определяют диаметр di выходного конца вала из расчета на чистое кручение по пониженным допускаемым напряжениям. Это позволяет учесть влияние изгиба на величину эквивалентных напряжений на концевых участках валов [1, с. 31)

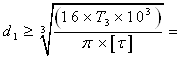

di1 ³ 3Ö (16 · T i · 103) /p · [t]

где i - порядковый номер вала (1 - для быстроходного вала, 2 - для промежуточного вала, 3 - для тихоходного вала);

T i - крутящий момент на соответствующем валу, Н∙м

t - заниженное значение допускаемых касательных напряжений, МПа

(для сталей 40, 45 принимают [ t ] = 15…20 МПа)

4.1.1 Быстроходный вал

Диаметр выходного участка вала

45,8 мм

45,8 мм

Полученное значение округляют до ближайшего из ряда Ra 40 по ГОСТdL1 = 50 мм. Для удобства соединения вала редуктора с валом электро-двигателя стандартной муфтой соблюдают условие, чтобы диаметры соединяемых валов имели размеры, отличающиеся не более чем на 20% [1, с. 32), т.е. d L1’ = (0,8 – 1,2) · d, где d - диаметр вала электродвигателя, определяемый по каталогу, d =60 мм (по ряду Ra 40).

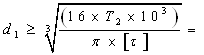

4.1.2 Промежуточный вал

Определяем диаметр опасного сечения под колесом по пониженным допускаемым касательным напряжениям [t] = 20 МПа,

62,42 мм

62,42 мм

Принимаем ближайшее большее значение из стандартного ряда Ra 40 dLL2 =65 мм

4.1.3 Тихоходный вал

Диаметр выходного конца вала находим при пониженном допускаемом напряжении [t] = 20 МПа,

101,87 мм

101,87 мм

Принимаем d L 1 = 110 мм (ряд Ra 40)

Похожие работы

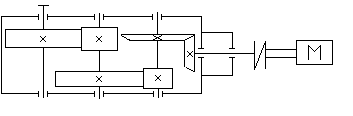

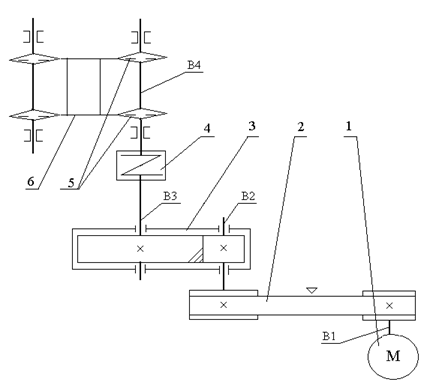

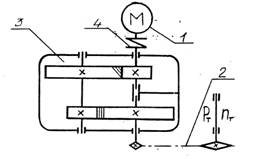

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

... закрытой цилиндрической зубчатой передачи 1. Определяем главный параметр – межосевое расстояние : , где (для косозубых передач) – вспомогательный коэффициент, (для шестерни в нестандартных цилиндрических редукторах) – коэффициент ширины венца колеса, для расчета принимаем , – передаточное число редуктора, - вращающий момент на тихоходном валу, - допускаемое контактное ...

... , Из выражения (3.21) . По формуле (3.22) определяем По формуле (3.23) Напряжение изгиба определяем по формуле (3.24) < . Прочность по напряжениям изгиба обеспечена. 4. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА Делительный диаметр шестерни d1 (мм) определяется из условия обеспечения контактной прочности по формуле из условия соосности межосевое расстояние аw= ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев