Навигация

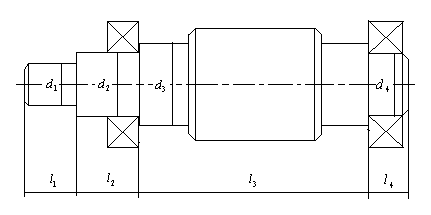

4.8.1 Промежуточный вал

Материал промежуточного вала определяется материалом цилиндрической шестерни (вал – шестерня)

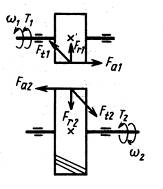

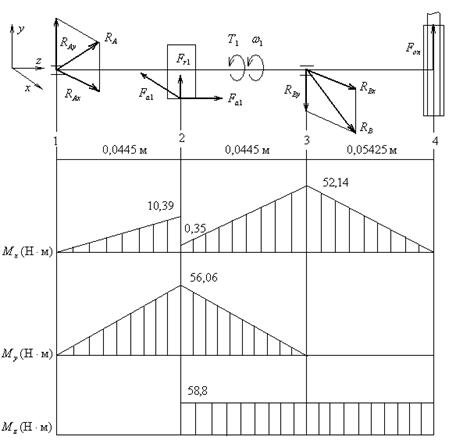

Наиболее опасными по нагружению являются сечения под шестерней тихоходной передачи и под колесом конической передачи (см. рис. 6)

Вычисление запасов прочности промежуточного вала полностью аналогичны вычислениям быстроходной ступени:

МИMAX = 1425 Н·мТ11= 955 Н·м

WХ = p · dn3 /32 = 3,14 · 703 / 32 = 33674 мм3

Wr = p · dn3 /16 = 16334 · 2 = 67 348 мм3

sа = Ми max · 103 / WХ = 1425 · 103 / 33674 = 42,3 МПа

sм = 4 · Fа /p · dn2 = 4 · 1530 /3,14 ·702 = 0,4 МПа

tа = tм = 500 · Т1 / Wr = 500 · 955 / 67348 = 7,1 МПа

Ss = 2,3

St = 19,4

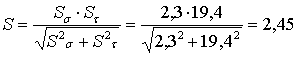

Определяем коэффициент запаса прочности:

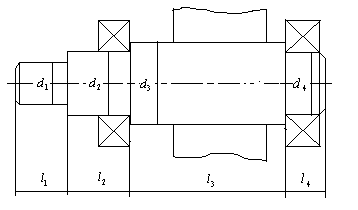

4.8.3 Тихоходный вал

Материал тихоходного вала выбираем сталь 45 ГОСТ 1050-88

Определяем пределы выносливости стали:

sВ =780 МПа

s-1 = 0,43 · sВ =0,43 х 780=335,4 МПа - для углеродистых сталей;

t-1 = 0,58 · s-1.=0,58 х 335,4=194,5 МПа

Наиболее опасным сечением по нагружению является сечение под опорой Е, здесь действует максимальный изгибающий момент и крутящий момент. Концентратом напряжений в данном сечении является напрессовка подшипника.

Определяем отношение Ks / es =3,89

Kt /et = 0,4 + 0,6 · Ks /es=0,4 + 0,6 ∙ 3,89=2,73

Фактор шероховатости

b = 0,96 – 0,25 · 10-4 · (sB - 400) =0,96 – 0,25 · 104 (780-400)= 0,95

Определяем коэффициенты KCs и K Ct

K Cs = (Ks / es + b - 1) / by =(3,89 + 0,95 –1 )= 3,84

K Ct = (K t / e t + b - 1) / by =(2,73 + 0,95 –1 )=2,68

Коэффициенты асимметрии цикла

Ys = 0,02 · (1 + 0,01 · sB) =0,02 ∙ (1 + 0,01 х 780)= 0,18

Yt = 0,5 · Ys =0,5 · 0,18= 0,09

Амплитудные напряжения цикла

sa = M и · 103 / WХ=1513 · 103 / 130,7 = 18,3 МПа

WХ = p · dп 3/ 32 =3,14 · 1103 / 32 = 130700 мм3

Средние напряжения цикла нормальных и касательных напряжений

sm = 4 · Fa111 / p · d 32 =4 · 7725 /3,14 · 1102= 0,7 МПа

tа = tm = 500 · Т 111 / W r =500 · 4152 / 260000 = 7,6 МПа

Wr = p · dп 3/ 16 =3,14 · 1103 /16 = 260000

Коэффициенты долговечности

mF = 6 (Сталь 45, термообработка – улучшение );

NS = 4,63 · 107 [ 7, c. 20 ];

KFE = 0,06 [ 7, таб.3 ];

NFE = NS · KFE = 4,63 · 107 · 0,06 = 2,78 · 106

Определяем значения Ss и St .

Ss=s-1/(sа·KsD/KCs+Ys·sm)=335,4/(18,3·3,84/ 1,06 + 0,18 · 0,7) = 5,65

St=t-1/(tа·KtD/KCt+Yt·tm)=194,5 / (7,6 ∙ 2,68 / 1,06 + 0,09 · 8,82) = 14,5

Определяем коэффициенты прочности:

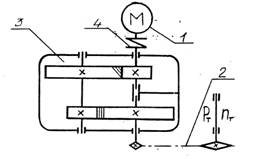

5. Смазка редуктора

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машин. Кроме того, большая стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машин.

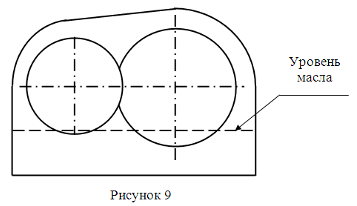

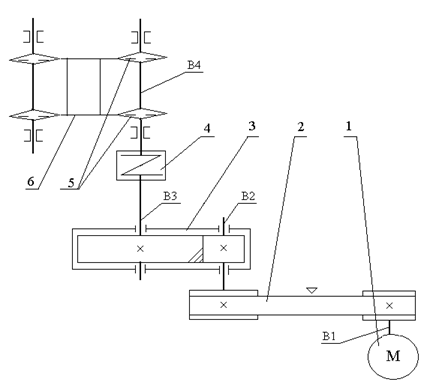

В редукторах общего назначения обычно применяется комбинированное смазывание. Одно или несколько зубчатых колёс смазываются погружением в ванну с жидким смазочным материалом в нижней части корпуса редуктора (картере) (рисунок 9), а остальные узлы и детали, в том числе подшипники качения, смазываются за счёт разбрызгивания масла погруженными колёсами и циркуляции внутри корпуса образовавшегося масляного тумана. По времени – это непрерывное смазывание.

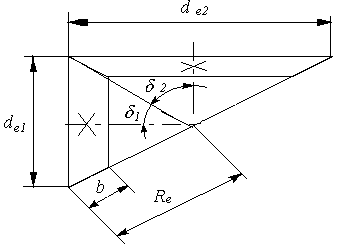

В двухступенчатых коническо–цилиндрических редукторах независимо от глубины погружения тихоходного цилиндрического колеса коническое колесо должно быть погружено в масло на половину длины зуба.

Заливают масло через отверстия, закрываемые пробками.

Слив масла осуществляют через отверстия, расположенные в средней плоскости редуктора со стороны тихоходного вала. Здесь следует предусмотреть уклон дна редуктора порядка 1 : 100 – 1 : 200.

Сливные отверстия закрывают пробками с конической трубной резьбой, не требующей обработки торца и надёжно уплотняющими без прокладок.

Перед началом работы редуктор заливают маслом выше уровня нормы на 5 – 15 мм. Контролируют уровень масла жезловыми маслоуказателями.

Для смазки подшипников выбираем солидол УС – 2 ГОСТ 1033 – 73

Для смазки передач используем масло ВНИИ НП-403 ГОСТ 16728-78

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах служат уплотнительные кольца.

Библиографический список

1. Проектирование механических передач: Учебно-справочное пособие для вузов / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцев и др. М.: Машиностроение, 1984. 560 с.

2. Казанский Г.И. Детали машин: Методические указания по рсчету зубчатых и червячных передач. Свердловск : УПИ, 1983. 44с.

3. Баранов Г.Л., Песин Ю.В. Выбор материала и определение допускаемых напряжений при расчете зубчатых передач с использованием ЭВМ: Методические указания к курсовому проекту по деталям машин. Свердловск: УПИ, 1989.19 с.

4. Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец, И.И. Арефьев и др. Л.: Машиностроение , 1984, 400 с.

5. Баранов Г.Л., Песин Ю.В. Расчет конических зубчатых передач с использованием ЭВМ: Методические указания к курсовому проекту по деталям машин. Свердловск: УПИ, 1989. 19 с.

6. Баранов Г.Л., Песин Ю.В. Расчет конических зубчатых передач с использованием ЭВМ: Методические указания к курсовому проекту по деталям машин. Свердловск: УПИ, 1989. 28 с.

7. Расчёт двухступенчатого коническо-цилиндрического редуктора: Методические указания к выполнению самостоятельной работы по курсам: «Детали машин», «Прикладная механика»/ Г.Л.Баранов, Л.В.Мальцев, Л.П.Вязкова. Екатеринбург: УГТУ-УПИ, 1994, Ч.1, 42 с.

8. Расчёт двухступенчатого коническо-цилиндрического редуктора: Методические указания к выполнению самостоятельной работы по курсам: «Детали машин», «Прикладная механика»/ Г.Л.Баранов, Л.В.Мальцев, Л.П.Вязкова. Екатеринбург: УГТУ-УПИ, 1994, Ч.2, 28 с.

9. Баранов Г.Л., Песин Ю.В. Расчет валов и подшипников качения с использованием ЭВМ: Методические указания к курсовому проекту по деталям машин, Свердловск, 1991, 36 с.

10. Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроительных специальностей техникумов/ С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. М.: Машиностроение, 1988, 416с.

Похожие работы

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

... закрытой цилиндрической зубчатой передачи 1. Определяем главный параметр – межосевое расстояние : , где (для косозубых передач) – вспомогательный коэффициент, (для шестерни в нестандартных цилиндрических редукторах) – коэффициент ширины венца колеса, для расчета принимаем , – передаточное число редуктора, - вращающий момент на тихоходном валу, - допускаемое контактное ...

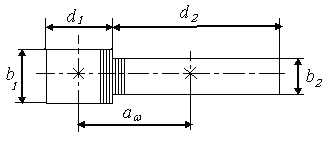

... , Из выражения (3.21) . По формуле (3.22) определяем По формуле (3.23) Напряжение изгиба определяем по формуле (3.24) < . Прочность по напряжениям изгиба обеспечена. 4. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА Делительный диаметр шестерни d1 (мм) определяется из условия обеспечения контактной прочности по формуле из условия соосности межосевое расстояние аw= ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев