Навигация

4.7 Подбор подшипников

4.7.1 Быстроходный вал

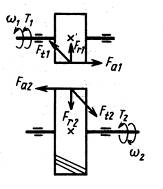

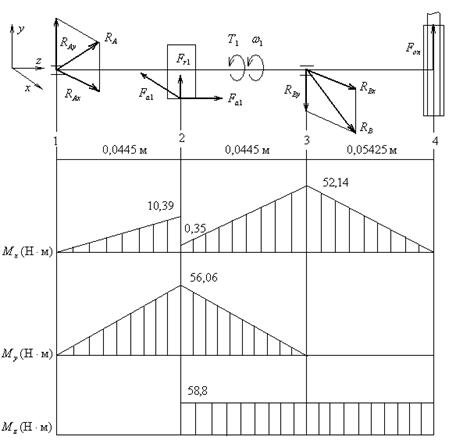

Выбираем подшипник7212, e= 0,3 . Минимальный срок службы подшипника Lh = 10 000 часов. Осевая сила на валу Fа1 = 5222 Н направлена к опоре В. Осевые составляющие Si от действия радиальных сил [10, с. 216]

SА = 0,83 · е · FrA = 930 Н

SB = 0,83 · е · FrB = 2462

Здесь SА < SВ ; Fа1 = 5222 Н

Определяем расчетные осевые силы в опорах [10, с.217]: FаА = SА = 930 H

FаВ = SВ + Fа1 = 2462 + 5222 = 7684 Н

В данном случае, очевидно, что радиальная и осевая нагрузки больше в опоре В. Проверим долговечность подшипника наиболее нагруженной опоры.

Определяем [10, с.212]

FаВ / V FrB = 0,66> e=0,3

Где V – коэффициент при вращении внутреннего кольца V=1, при вращении наружного V=1,2.

Находим коэффициенты радиальной Х и осевой нагрузки Y. По табл. 9.18 [10,с.402]. Х=0,4; Y=1,947

Эквивалентная нагрузка в опоре В [10,с.212]:

РВ=(X·V·FrB+Y· FaB)·Кб·Кт = (0,4 · 1 · 9888 + 1,95 · 7684) · 1 = 15000 Н

Кт =1 – температурный коэффициент [10, с.214].

Расчетная долговечность [9, с. 3]

Где С – динамическая грузоподъемность;

m – показатель степени (m = 3 для шариковых и m=10/3 для роликовых подшипников);

a1 – коэффициент долговечности;

a23 – коэффициент условий работы

В каталогах указаны значения С и коэффициента надежности S = 0,9;

a1=1. Если вероятность безотказной работы отличается от 0,9, то это учитывают коэффициентом a1 [9, с.3].

Значения коэффициентов условий работы a23 лежат в диапазоне

0,1 £ a23 £ 5 [9,с.3], при нормальных условиях смазывания (смазывание разбрызгиванием или консистентной смазкой) принимают a23 = 1.

Долговечность приемлема 10000 ч < Lн =11500≤ 36000 ч

Такой же подшипник установлен и в менее нагруженной опоре А.

4.7.2 Промежуточный вал

Проверяем долговечность выбранного подшипника 7313 (коэффициент осевого нагружения е = 0,3).

Осевая сила на валу Fа11 = Fа3 - Fа2 = 5160 – 1530 = 3630 Н

направлена к опоре D.

Осевые составляющие Si от действия радиальных сил [10, с. 216]

SС = 0,83 · е · FrC = 0,83 · 0,3 · 11357 = 2830 Н

SD = 0,83 · е · FrD = 0,83 · 0,3 · 16800 = 4183 Н

Определяем расчетные осевые силы в опорах [10, с.217]: FаC = SC = 2830 Н

FаD = SD + Fа11 = 4183 + 3630 = 7813 Н

В данном случае, очевидно, что радиальная и осевая нагрузки больше в опоре D. Проверим долговечность подшипника наиболее нагруженной опоры.

Определяем:

FаD / V · FrD = 7813/16800=0,465 > е=0,31

Находим коэффициенты радиальной Х и осевой нагрузки Y.

По табл. 9.18 [10,с.402]. Х=0,4; Y=1,947

Эквивалентная нагрузка в опоре D [10,с.212]:

РD = (X · V · FrD + Y · FaD) · Кб · Кт = 21 916 Н

Расчетная долговечность:

Такой же подшипник установлен и в менее нагруженной опоре С.

4.7.3 Тихоходный вал

Осевая сила на валу F111 = Fа4 = 7725 Н и направлена к опоре Е

Определяем параметр [9,с.9]

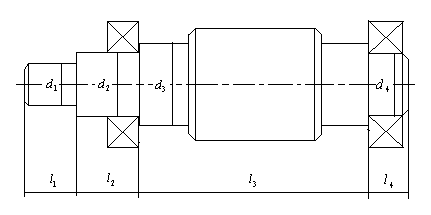

l = L / dn = (159+74)/90=2,6<10

Где L – расстояние между опорами

L = L4 + L5

dn - внутренний диаметр подшипника.

Для валов малой жесткости l > 10 рекомендуется использовать двухрядные сферические шарико- и роликоподшипники [9,с.9] . Считаем , что осевая сила воспринимается более нагруженным подшипником, тогда [9,с.9]

f = Fа4 / Fr = Fа111 / FrЕ = 7725/20220=0,35<0,35

Где Fr – радиальная нагрузка на наиболее нагруженный подшипник.

Со = 300000

Составляем отношение

Fа / Со = 0,0746

и определяем параметр осевого нагружения [9, с.14]

е = 0,518 · (Fа /Со ) 0,24 = 0,278

Сравниваем f и е

Эквивалентная нагрузка в опоре Е

РЕ = (X · V · FrE +Y · FaE ) · Кб · Кт = 30000 Н

Определяем расчетную долговечность:

4.8 Уточненный расчет валов

Расчет вала на усталостную прочность заключается в определении коэффициента прочности в опасном сечении и сопоставлении его с допускаемым значением [9, с. 20]

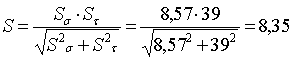

S = Ss · St / (Ss2+St2)1/2 ³ [S]

где [S] - допускаемый коэффициент запаса прочности, рекомендуется принимать [S] =2,5;

Ss и St - коэффициенты запаса прочности по нормальным и касательным напряжениям.

4.8.1 Быстроходный вал

Значения Ss и St определяются по формулам [9,с. 20]

Ss = s-1 / (sа · КsD / KCs + ys sm),

St = t-1 / (ta · KtD / KCt + yt tm)

Где s-1 , t-1 - пределы выносливости стали при изгибе и кручении,

KCs , KCt - коэффициенты долговечности,

ys yt - коэффициенты ассиметрии циклов;

sа и ta – амплитудные, sm tm - средние значения нормальных и касательных напряжений;

КsD KtD - приведенные эффективные коэффициенты концентрации напряжений в детали. Предел выносливости зависит от предела прочности материала вала

sВ и определяется по формулам [9,с.20]:

s-1 = 0,43 · sВ - для углеродистых сталей;

s-1 = 0,35 · sВ + 100 - для легированных сталей;

t-1 = 0,58 · s-1.

Материал быстроходного вала сталь 40ХН ГОСТ 4543-71

s-1 = 0,35 · sВ +100= 422 МПа

t-1 = 0,58 · s-1 = 245 МПа

Коэффициенты КsD и KtD равны [7,с.20]:

КsD = ( Кs / es + b - 1 )/bу , KtD = (Kt / et + b - 1 )/bу ,

Где Кs и Kt - эффективные коэффициенты концентрации напряжений,

es и es - масштабные факторы, b - фактор шероховатости,

bу - коэффициент , учитывающий поверхностное упрочнение вала. Фактор шероховатости зависит от способа обработки поверхности вала и прочности материала вала [9,с.20]

b = 0,97 – 1,5 · 10-4 (sВ – 400) - для шлифованной поверхности,

b = 0,96 – 2,5 · 10-4 (sВ – 400) - при чистовой обточке,

b = 0,9 – 3 · 10-4 (sВ – 400) - при грубой обточке.

Для быстроходного вала ( чистовая обработка )

b = 0,96 – 2,5 · 10-4 (sВ – 400) = 0,83.

При отсутствии упрочнения поверхности вала принимают bу =1, иначе – по табл. 4 [9,с.21]. Опасным сечением для быстроходного вала является сечение под опорой В, где действует максимальный изгибающий момент

Концентратом напряжений в данном сечении является запрессовка подшипника. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используют отношение Кs / es и Kt / et = 0,4 + 0,6 · Кs / es.

Для быстроходного вала при dп=45 и σв=920 МПа

Кs / es = 4,36 по табл. 12.18 [1,с.215].

Kt / et = 0,4 + 0,6 · Кs / es =0,4 +0,6 · 4,36=3,02

Определяем коэффициенты КsD и KtD

КsD = ( Кs / es + b - 1 )/bу=(4,36 + 0,83 - 1)=4,19

KtD = (Kt / et + b - 1 )/bу=( 3,02 + 0,83 -1)=2,85

Коэффициент ассиметрии цикла вычисляют по формуле [9,с.22]

ys = 0,02 · (1 + 0,01 sВ )=0,02 + (1 + 0,01 · 920)=0,2

yt = 0,5 ys =0,5 · 0,2=0,01

При определении амплитудных и средних значений напряжений цикла при изгибе учитывают его симметричный характер.

sа = Ми max · 103 / WХ = 263 · 103 / 16334 = 16 МПа

Где WХ – осевой момент сопротивления сечения вала в мм3

WХ = p · dn3 /32 = 3,14 · 553 / 32 = 16334 мм3

Среднее напряжение цикла нормальных напряжений при наличии осевой нагрузки Fа

sм = 4 · Fа /p · dn2 = 4 · 4300 /3,14 ·552 = 1,81 МПа

Для касательных напряжений более характерным является отнулевой цикл, что позволяет принять

tа = tм = 500 · Т1 / Wr = 500 · 283 / 32668 = 4,3 МПа

где Wr - полярный момент сопротивления в мм3,

Wr = p · dn3 /16 = 16334 · 2 = 32 668

Коэффициенты долговечности равны [9 с.23]

![]()

Где mf = 6 при НВ £ 350 и mf = 9 при НВ > 350.

NFE - эквивалентное число циклов напряжений, определяемое по формуле

NFE = Nå · КFE [9 ,с.23].

Принимаем для быстроходного вала

mf = 9 [Сталь 40ХН, термообработка – улучшение),

Nå = 5,84 · 108 [7,с.20]

КFE = 0,06 [7,табл. 3],

NFE = Nå · КFE = 3,5 · 107

При NFE > 4 · 106 принимают KCs = KCt = 1.

Определяем значения Ss и St

Ss = 8,574

St = 39

Определяем коэффициент запаса прочности:

Большой коэффициент запаса прочности получился потому, что пришлось увеличивать диаметр выходного участка вала для соединения с электродвигателем стандартной муфтой.

Похожие работы

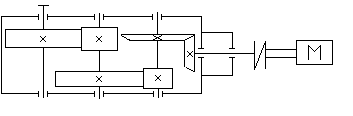

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

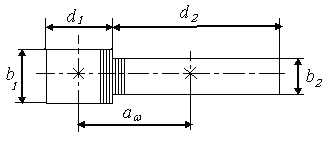

... закрытой цилиндрической зубчатой передачи 1. Определяем главный параметр – межосевое расстояние : , где (для косозубых передач) – вспомогательный коэффициент, (для шестерни в нестандартных цилиндрических редукторах) – коэффициент ширины венца колеса, для расчета принимаем , – передаточное число редуктора, - вращающий момент на тихоходном валу, - допускаемое контактное ...

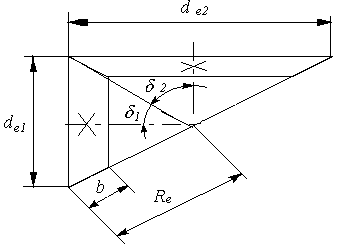

... , Из выражения (3.21) . По формуле (3.22) определяем По формуле (3.23) Напряжение изгиба определяем по формуле (3.24) < . Прочность по напряжениям изгиба обеспечена. 4. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА Делительный диаметр шестерни d1 (мм) определяется из условия обеспечения контактной прочности по формуле из условия соосности межосевое расстояние аw= ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев