Навигация

Расчёт и выбор посадок подшипников качения

2 Расчёт и выбор посадок подшипников качения

Исходные данные:

Подшипник №7210

Класс точности 0

Радиальная реакция R = 1,6 kH

Осевое усилие A = 2 kH

Характер нагрузки - с умеренными толчками и вибрациями, перегрузка до 150%.

Размеры подшипника [2]:

![]()

![]()

![]()

![]()

![]()

2.1 Для циркуляционно нагруженного кольца определяется интенсивность нагружения PR, H.

![]() , (2.1)

, (2.1)

где R – радиальная реакция опоры на подшипник, кН

В – ширина подшипника, мм

r – радиус фасок колец подшипника, мм

KП – динамический коэффициент посадки [1,табл.3.5]

F – коэффициент ослабления посадочного натяга при полом вале или тонкостенном корпусе FA – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору [1,табл. 3.2]

![]()

![]()

2.2 По величине интенсивности нагружения PR выбираем вид посадки [1,табл.3.6,]

«![]() » - посадка на вал

» - посадка на вал

2.3 Для колец, воспринимающих колебательное и местное нагружение, выбирается вид посадки в зависимости от характера нагружения и вида корпуса [1, табл. 3.3]

«H» - посадка в корпус

2.4 Выбор квалитета для посадок колец подшипников

Для вала – 6 квалитет

Для корпуса – 7 квалитет

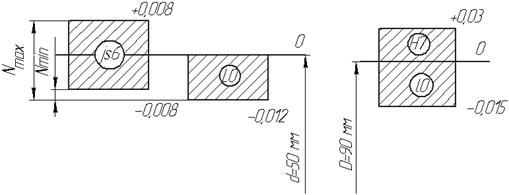

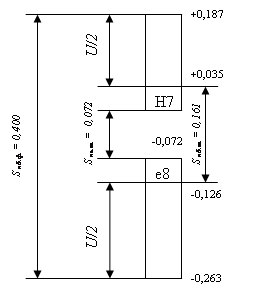

2.5 По ГОСТ 520 – 89 и ГОСТ 25347 – 82 определяем отклонения ES, EI, ei, es, строим поля допусков по наружному (D) и внутреннему (d) диаметрам и определяем табличные натяги Nmax и Nmin

Отклонения для внутреннего кольца подшипника:

ES = +8 мкм, EI = -8 мкм

Отклонение для наружного кольца подшипника:

es = +25 мкм, ei = 0 мкм

Определяем поле допуска внутреннего (L5) и наружного (l5) колец [1,табл.

3.9]

L0 = -12 мкм, l0 = -15 мкм

Схема расположения полей допуска

Nmin=dmin- Dmax=ei-ES (2.2)

Nmax=dmax-Dmin=es-EI (2.3)

Nmin=-0,008-(-0,012)=0,004 [мм]

Nmax=0,008-(-0,012)=0,020 [мм]

2.6 Вычислим минимальный допустимый натяг:

(2.4)

(2.4)

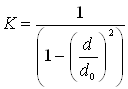

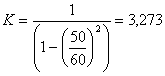

![]() - конструктивный фактор,

- конструктивный фактор,

где d0 – приведенный диаметр внутреннего кольца

![]() (2.5)

(2.5)

![]()

(2.6)

(2.6)

где R – радиальная реакция

![]()

![]() =4 [мкм]

=4 [мкм]

Условие Nmin≥![]() выполняется,

выполняется,

![]()

![]() - условие выполнено

- условие выполнено

2.7 Вычислим максимальный допустимый натяг:

(2.7)

(2.7)

где ![]() – предел прочности шарикоподшипниковой стали

– предел прочности шарикоподшипниковой стали

![]() [мм]

[мм]

![]() - условие выполнено.

- условие выполнено.

![]()

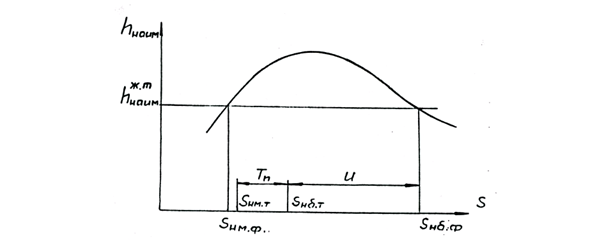

2.8 Проверяем наличие посадочного рабочего зазора:

По внутреннему диаметру (d)определяем min и max радиальный зазор [1,табл. 3.11]:

Gmin=12 мкм, Gmax=29 мкм

Определяем начальный радиальный зазор:

![]() (2.8)

(2.8)

![]() [мкм] или 0,0205 [мм]

[мкм] или 0,0205 [мм]

Определим эффективный натяг:

![]() (2.9)

(2.9)

где ![]() - усреднённый натяг

- усреднённый натяг

![]() (2.10)

(2.10)

![]()

![]()

![]()

![]()

Определим рабочий радиальный зазор:

![]() (2.11)

(2.11)

где ![]()

![]()

![]()

![]()

Условие ![]() - выполнено.

- выполнено.

Определим усилие запрессовки подшипника на вал (![]() ):

):

![]() (2.12)

(2.12)

Где ![]() - коэффициент трения при запрессовке

- коэффициент трения при запрессовке

![]() - модуль упругости стали

- модуль упругости стали

![]()

![]()

2.9 Определим температуру нагрева подшипника в масле для установки его на вал:

![]() (2.13)

(2.13)

где ![]() - температурный коэффициент линейного расширения подшипниковой стали

- температурный коэффициент линейного расширения подшипниковой стали

![]() - сборочный зазор

- сборочный зазор

![]()

![]()

3 Выбор посадок для сопряжений узла и их расчёт

В соответствии с заданием на курсовую работу необходимо назначить посадки для десяти сопряжений сборочной единицы.

Таблица 1 – Выбранные посадки

| Номера сопрягаемых деталей | Наименование сопрягаемых деталей | Выбранные посадки по ГОСТ 25347-82 ( СТ СЭВ144-88) |

| 22 - 04 | Подшипник - вал | Ç50 |

| 22 – 05 | Подшипник - крышка | Ç90 |

| 27 - 04 | Шпонка - вал | Ç55 |

| 04 – 01 | Вал - шестерня | Ç55 |

| 27 – 01 | Шпонка - шестерня | Ç55 |

| 16 - 02 | Болт - корпус | М6 |

| 16 - 08 | Болт - крышка | Ç6 |

| 08 - 02 | Крышка - корпус | Ç90 |

| 08 - 21 | Крышка подшипника -манжета | Ç70 |

| 26 - 04 | Шпонка - вал | Ç45 |

Расшифровка буквенных обозначений посадок, расчет предельных размеров, зазоров или натягов, построение полей допусков для десяти выбранных сопряжений оформляются в виде таблицы 2.

Таблица 2 – Расчет выбранных посадок

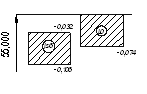

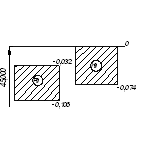

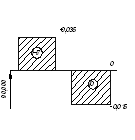

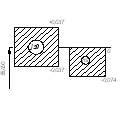

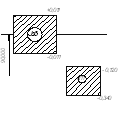

| Номер сопрягаемых деталей | Номинальный размер с отклонениями | Предельные размеры, мм | Схемы полей допусков | |||||

| Dmax | Dmin | dmax | dmin | Smax | Smin | |||

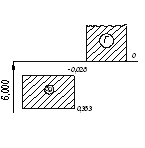

| 27 - 04 | Ç55 | 54,968 | 54,894 | 55,000 | 54,926 | 0,042 | 0,106 |

|

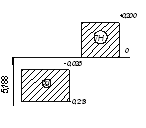

| 26 - 04 | Ç45 | 44,974 | 44,912 | 45,000 | 44,938 | 0,036 | 0,088 |

|

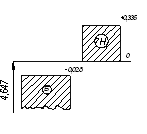

| 22 - 04 | Ç50 | 50 | 49,988 | 50,008 | 49,992 | 0,008 | 0,02 |

|

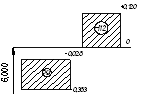

| 22 – 05 | Ç90 | 90,035 | 90,000 | 90,000 | 89,985 | 0,05 | 0 |

|

| 04 – 01 | Ç55 | 55,030 | 55,000 | 55,021 | 55,002 | 0,028 | 0,021 |

|

| 27 – 01 | Ç55 | 55,037 | 54,963 | 55,000 | 54,926 | 0,111 | 0,037 |

|

| 08 - 02 | Ç90 | 90,011 | 89,989 | 89,880 | 89,660 | 0,351 | -0,109 |

|

| 08 - 21 | Ç70 | 70,046 | 70 | 70 | 69,926 | 0,120 | 0 |

|

| 16 - 02 | Ç6 | –– | 6,00 | 5,972 | 5,637 | –– | 0,028 |

|

| Ç5,188 | 5,388 | 5,188 | 5,160 | 4,976 | 0,413 | 0,028 |

| |

| Ç4,647 | 4,982 | 46,47 | 4,619 | –– | –– | 0,028 |

| |

| 16 - 08 | Ç6 | 6,120 | 6,000 | 5,072 | 5,637 | 0,483 | 0,028 |

|

| Ç5,188 | 5,308 | 5,188 | 5,160 | 4,975 | 0,333 | 0,028 |

| |

| Ç4,647 | 4,767 | 4,647 | 4,619 | –– | –– | 0,028 |

| |

Похожие работы

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... и наибольший натяги выбранной стандартной посадки. Расположение полей допусков выбранной посадки имеет вид: Рис. 2. Схема полей допусков посадки 6. Расчет и выбор переходных посадок для соединения червячного колеса с валом Переходные посадки используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... А.Е. Шейнблинт Курсовое проектирование Детали Машин М.: Высшая школа,-1991г. Оглавление № Пункт Лист 1 Введение 2 2 Пояснительная записка 3-4 2.1 Кинематический расчет привода 4-8 3 Выбор материала червяка 9 4 Расчет червячной передачи 9 5 Расчет ...

0 комментариев