Навигация

Рассчитываем предельные размеры калибров, результаты оформляем в виде таблицы 4

5.4 Рассчитываем предельные размеры калибров, результаты оформляем в виде таблицы 4.

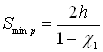

Для калибра пробок:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Для калибра скоб:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Таблица 4 – Предельные размеры калибров

| Размеры, мм | Для пробок | Для скоб |

| Проходная сторона | ||

| Наибольший | 50,0065 | 50,0285 |

| Наименьший | 50,0015 | 50,0235 |

| Изношенный | 49,997 | 50,033 |

| Непроходная сторона | ||

| Наибольший | 50,0325 | 50,0135 |

| Наименьший | 50,0275 | 50,0085 |

5.5 Определяем исполнительные размеры калибров для простановки их на чертежах:

Пробки Р – ПР 50,0065-0,005 Р – НЕ 50,0325-0,005

Скобы Р – ПР 50,0235+0,005 Р – НЕ 50,0085+0,011

6 Расчёт и выбор посадки с натягом

Исходные данные:

Номинальный диаметр сопряжения D=140 мм;

Наружный диаметр втулки D2=240 мм;

Длина сопряжения L=80 мм;

Передаваемый крутящий момент Mкр=10000 Н·м;

Материал втулки и вала – сталь 50;

Диаметр осевого отверстия D1=0 мм; осевое усилие P=0.

Шероховатость поверхности втулки RzD=6,3 мкм, Rzd=3,2 мкм

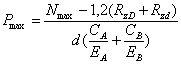

6.1 Определяем величину удельного контакта эксплуатационного Pз между поверхностями сопряжения вала и втулки:

(6.1)

(6.1)

где d – номинальный диаметр сопряжения, ![]() – длина сопряжения,

– длина сопряжения,![]() - коэффициент трения при запрессовке.

- коэффициент трения при запрессовке.

![]() [Па]

[Па]

6.2 По графику деформаций [1, рис. 2.1] и величинам Pэ/sт; d1/d2 и d/d2 определяем характер деформирования отверстия и вала, вызванный удельным давлением:

![]() (6.2)

(6.2)

По графику [1, рис. 2.1], учитывая отношения (5.2), делаем вывод что характер деформирования отверстия и вала - упругий.

6.3 По графику деформаций [1, рис. 2.1] определяем наибольшее допустимое значение ![]() на границе допустимой зоны деформирования (кривая «а» или «б») и рассчитываем значение

на границе допустимой зоны деформирования (кривая «а» или «б») и рассчитываем значение ![]() :

:

Наибольшее допустимое значение ![]() - кривая «а».

- кривая «а».

По графику [1, рис. 2.1] определяем, что ![]() .

.

![]() [Па] – предел текучести материала.

[Па] – предел текучести материала.

![]() [Па]

[Па]

![]() [мм]

[мм]

6.4 По графику [1, рис. 2.1] находим значение коэффициента неравномерности распределения удельного давления æ, затем рассчитываем наибольшее (для этого коэффициента) значение удельного давления Pнб доп:

æ=0,8

PНБДОП = PНБ· æ (6.3)

PНБДОП =0,88·108·0,8=7,04·107 [Па]

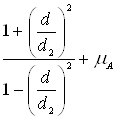

6.5 Определяем коэффициенты формы отверстия и вала:

CA =  (6.4)

(6.4)

CВ =  (6.5)

(6.5)

где ![]() - коэффициент Пуассона [1, табл. 2.2].

- коэффициент Пуассона [1, табл. 2.2].

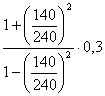

CA =  =0,6

=0,6

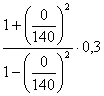

CВ =  =0,3

=0,3

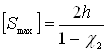

6.6 Рассчитываем величину натягов:

Nmin = Рэ (6.6)

(6.6)

где EA=EB=2·1011 Па – модуль упругости стали.

Nmin = 5,1·107![]() [мм]

[мм]

Nmax = Pнб.доп (6.7)

(6.7)

Nmax = 7,04·107![]() =0,044 [мм] или 44 [мкм]

=0,044 [мм] или 44 [мкм]

6.7 Рассчитываем поправку на смятие микронеровностей сопрягаемых поверхностей и находим расчетные величины натягов для выбора посадки:

![]() (6.8)

(6.8)

где К1 и К2 коэффициенты, учитывающие поправку на смятие микронеровностей.

Определяем по таблице [1, табл. 2.4]коэффициенты K1 и K2:

K1=K2=0,25

![]() [мкм] или 0,004 [мм]

[мкм] или 0,004 [мм]

Nminр = Nmin + ΔШ (6.9)

Nminр = 0,032 + 0,004=0,036 [мм]

Nmaxр = Nmax + ΔШ (6.10)

Nmaxр = 0,044 + 0,004=0,048 [мм]

6.8 Проверяем выполнение условий и выбираем стандартную посадку:

Nmaxр![]() Nmax – условие выполнено

Nmax – условие выполнено

0,048 мм>0,004 мм

Nminр![]() Nmin – условие выполнено

Nmin – условие выполнено

0,036 мм>0,032 мм

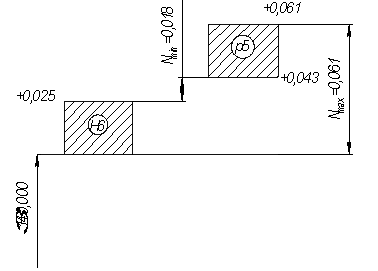

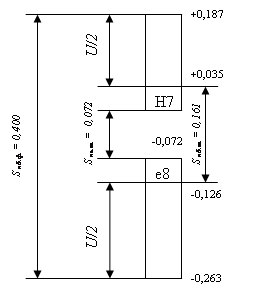

Выбираем стандартную посадку по ГОСТ 25347 – 82 и строим её поля допусков с указанием размеров, натягов и отклонений в системе отверстий

![]() мкм

мкм ![]() мкм,

мкм, ![]() .

.

Рисунок 4 – Схема расположения поля допуска посадки с натягом.

6.9 Определяем наибольшее удельное давление на сопрягаемых поверхностях при наибольшем натяге выбранной посадки

(6.11)

(6.11)

[Па]

[Па]

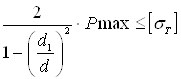

6.10 Вычисляем наибольшее напряжение во втулке:

σд =  (6.12)

(6.12)

где sД – наибольшее напряжение во втулке.

σд =  [Па]

[Па]

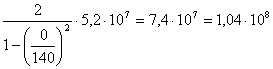

6.11 Проверяем прочность втулки по выполнению неравенства:

σд![]()

![]() - условие выполнено

- условие выполнено

1,04·108 Па<2,94·108 Па

7 Расчёт точности зубчатой передачи

Исходные данные:

- число витков червяка z1=2;

- число зубьев червячного колеса z2=50;

- окружная скорость колёс ![]() , м/с;

, м/с;

- модуль зубчатой передачи m=5, мм;

- рабочие температуры колёс и корпуса t1=60˚C и t2=25˚C;

- материал колёс: СИЛУМИН; корпуса: СИЛУМИН;

- вид передачи: ДЕЛИТЕЛЬНЫЕ МЕХАНИЗМЫ.

7.1 По величине окружной скорости ![]() м/с выбираются степени точности зубчатой передачи [1.табл.5.1]

м/с выбираются степени точности зубчатой передачи [1.табл.5.1]

8 - степень точности по нормам плавности.

Т.к. для скоростных передач норма контакта принимается на одну степень ниже, то:

9- степень точности по нормам контакта.

8 - 8 – 9

7.2 Определяется межосевое расстояние

![]() мм

мм

7.3 Определяется температурная компенсация зазора

![]() (7.1)

(7.1)

где ![]() температурные коэффициенты линейного расширения материала втулки и вала[табл.1.2]; α=20˚C –угол зацепления, град;

температурные коэффициенты линейного расширения материала втулки и вала[табл.1.2]; α=20˚C –угол зацепления, град;

![]() мм =68мкм

мм =68мкм

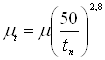

7.4 Оптимальная толщина слоя смазки jn2.

jn2 = 10·m=10·5=50 мкм – для делительных передач;

7.5 Определяется минимальный боковой зазор передачи

jnmin![]() мкм

мкм

7.6 По таблицам ГОСТ 1643-81[5.10] подбирается вид сопряжения:«В»

8 - 8 - 9В

7.7 Выбор контролируемых параметров и средств их измерения.

Стандарт на допуски зубчатых колёс и передач (ГОСТ 1643-81) предусматривает для каждой нормы точности ряд показателей. Однако на основании многолетнего опыта работы каждый вид машиностроения разрабатывает свои рекомендации по выбору комплексов контролируемых параметров. Для химического и пищевого машиностроения эти рекомендации приведены в работе , по которой и следует подбирать комплексы для контроля зубчатых колёс. Измерительные средства для контроля каждого комплекса выбираются с учётом степени точности и основных характеристик колёс по справочным данным. В пояснительной записке должны быть приведены основные метрологические характеристики измерительных средств (цена деления, пределы измерения и т.д.).

| Степень точности | норма | Контролируемый параметр | Наименование средств измерений, модель | Цена деления | Предел измерения |

| 8 | кинема-тическая точность | радиальное биение

Колебании длинны общей нормали

| Биеметр Б=10м Нормометр БВ-504-6-26 | 0,001 0,02 | m=1,0 d=20 |

| 8 | плавность работы | Угловое отклонение шага

| шагомер для основного и окружного шага ШМ-1 | 0,001 | m d=50 |

| 9 | контакта зубьев | Суммарное пятно контакта % по высоте не менее 20 не менее 20 по длине не менее 25 не менее 25 | контактно-обкаточное приспособление универсальное 5710 | –– | d<120 |

| В | бокового зазора | Отклонение средне длинны общей нормали

Допуск на среднюю длину

| Штангензубомер | 0,02 | 0 |

8 Расчёт и выбор посадки с зазором

Исходные данные:

Номинальный диаметр сопряжения d=60 мм;

Длина сопряжения l=40 мм;

Угловая скорость вращения n=1000 об/мин;

Нагрузка на опору R=2 Кн;

Марка смазочного масла: индустриальное 20

Шероховатость поверхности втулки RzD=4 мкм; вала Rzd=2 мкм

Материал втулки – чугун, вала – сталь 50.

8.1 Рассчитываем угловую скорость:

![]() (8.1)

(8.1)

где n – угловая скорость вращения

![]() [рад/с]

[рад/с]

8.2 Определяем среднее удельное давление:

![]() (8.2)

(8.2)

где R – нагрузка на опору

![]() [Н/м2]

[Н/м2]

8.3 Устанавливаем допустимую минимальную толщину маслянистого слоя – h:

![]() (8.3)

(8.3)

где RzD и Rzd – соответственно шероховатость втулки и вала.

![]() [мм]

[мм]

8.4 В соответствии с заданием определяем вязкость масла [1,табл. 1.3]:

![]() [Па·с]

[Па·с]

(8.4)

(8.4)

где tп=500С – температура нагрева подшипника в масле

![]() [Па·с]

[Па·с]

8.5 Определяем функциональный комплекс:

(8.5)

(8.5)

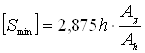

8.6 По графику [1, рис. 1.1] определяем относительные эксцентриситеты:

![]() и

и ![]()

8.7 Рассчитываем минимальный допустимый зазор:

(8.6)

(8.6)

где ![]() - относительный эксцентриситет при Smin.

- относительный эксцентриситет при Smin.

![]() [м]

[м]

(8.7)

(8.7)

![]() [м],

[м],

где ![]() вычисляется по таблице [1, табл. 1.6] в зависимости от эксцентриситета и отношения l/d.

вычисляется по таблице [1, табл. 1.6] в зависимости от эксцентриситета и отношения l/d.

8.8 Определяем температурное изменение зазора:

![]() (8.8)

(8.8)

Где a1 и a2 – соответственно коэффициент линейного расширения материала вала и втулки

![]() [м]

[м]

8.9 Рассчитываем минимальный действующий зазор:

![]() (8.9)

(8.9)

![]() [м]

[м]

8.10 Рассчитываем максимальный допустимый зазор:

(8.10)

(8.10)

Где ![]() - относительный эксцентриситет при Smax.

- относительный эксцентриситет при Smax.

![]() [м]

[м]

8.11 Рассчитываем максимальный действующий зазор:

![]() (8.11)

(8.11)

![]() [м]

[м]

![]() [мм] и

[мм] и ![]() [мм]

[мм]

По таблицам ГОСТ 25347 – 82 (СТСЭВ 144-88) выбираем предельные зазоры в системе отверстия:

![]() мкм,

мкм, ![]() мкм,

мкм, ![]()

Похожие работы

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... и наибольший натяги выбранной стандартной посадки. Расположение полей допусков выбранной посадки имеет вид: Рис. 2. Схема полей допусков посадки 6. Расчет и выбор переходных посадок для соединения червячного колеса с валом Переходные посадки используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... А.Е. Шейнблинт Курсовое проектирование Детали Машин М.: Высшая школа,-1991г. Оглавление № Пункт Лист 1 Введение 2 2 Пояснительная записка 3-4 2.1 Кинематический расчет привода 4-8 3 Выбор материала червяка 9 4 Расчет червячной передачи 9 5 Расчет ...

0 комментариев