Навигация

Прочностной расчет прижима

2.2.2 Прочностной расчет прижима

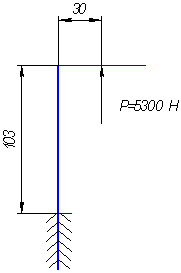

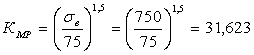

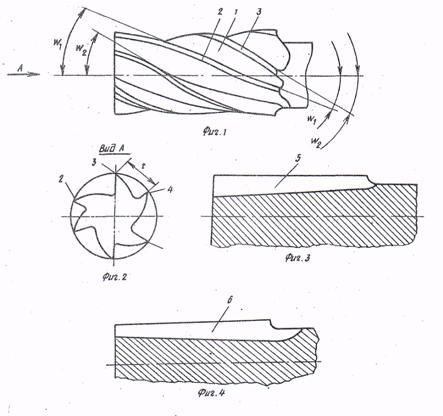

Прижим представляет собой изогнутый стержень с прямоугольным сечением, к нему приложена сила 5300 Н

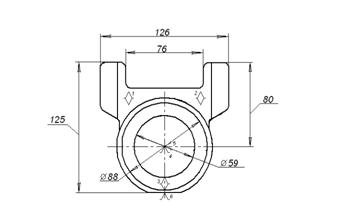

Рис 2.1 Расчетная схема

Прижим крепится к стойке на винт и на две шпильки по этому будем считать что в этом месте у нас будет жесткая заделка.

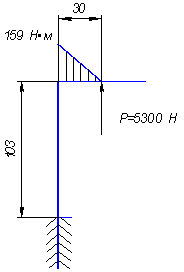

Построим эпюру момента действующего от силы P на плечо L=30мм

Рис 2.2 Эпюра моментов

Момент получился равен ![]() . Этот момент будет загибать стойку.

. Этот момент будет загибать стойку.

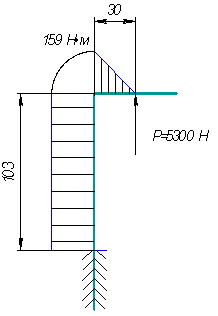

Рис 2.3 Эпюра моментов

А сила Р будет вытягивать стойку. Построим силовую эпюру.

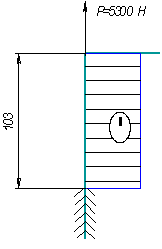

Рис 2.4 Эпюра моментов

Все сечения испытывают плосконапряженное состояние, найдем сечение с максимальным напряжением для этого необходимо найти эквивалентный момент.

Эквивалентный момент по третьей гипотезе прочности равен

![]() (2.1)

(2.1)

Судя по эпюрам нас будет интересовать сечение на изгибе

![]()

найдем максимальное напряжение именно для этого сечения.

![]() (2,2)

(2,2) ![]() м3 (2,3)

м3 (2,3)

![]() (2,4)

(2,4)

Сравним максимальное напряжение с допустимым, с учетом динамики.

![]() (2,5)

(2,5)

![]()

Условие прочности в опасном сечении соблюдается.

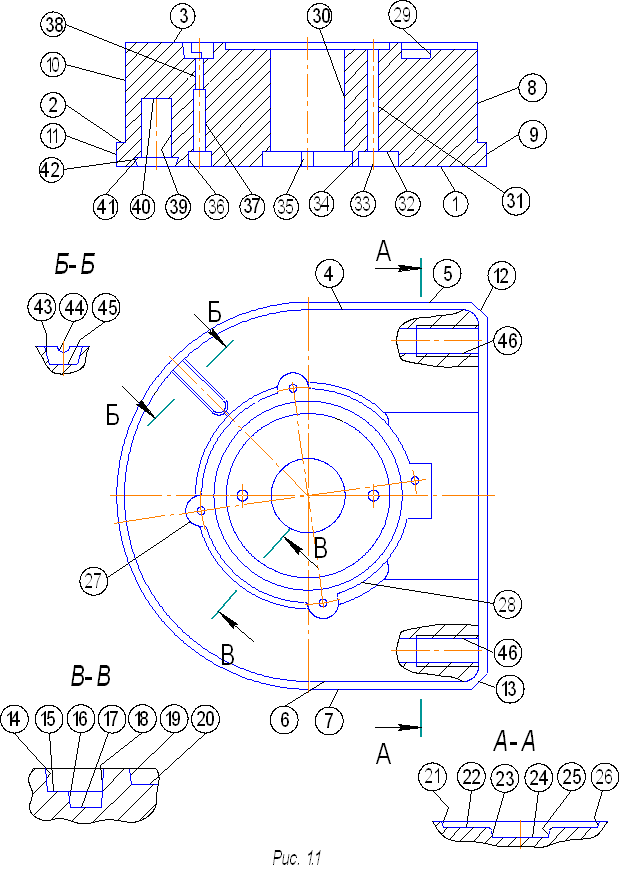

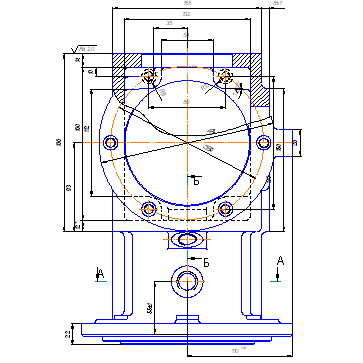

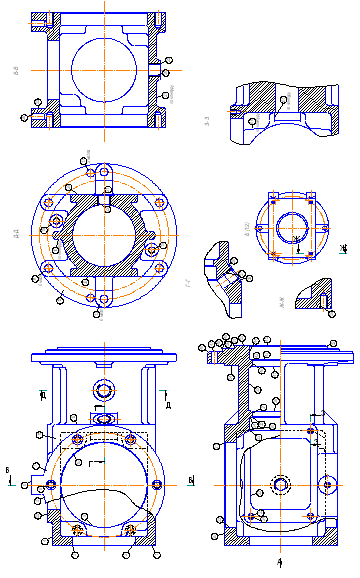

2.2.3 Расчет сил зажима

В процессе обработки заготовки на нее действует система сил. С одной стороны действуют составляющие силы резания, которые стремятся нарушить ориентацию заготовки, с другой - силы зажима, препятствующие этому. Из условия равновесия этих сил и с учетом коэффициента запаса, определяется необходимое усилие зажима. При проектировании приспособления необходимо разработать схему закрепления используя следующее правила: - схема закрепления, приложенные усилия, не должны нарушать ориентацию детали. - не должно возникать деформаций детали и элементов приспособления, приводящих к уменьшению точности обработки, или повреждению ее поверхности. - по возможности использовать силы резания для закрепления детали. Так как сила резания и сила закрепления имеют случайный характер и их действительные значение зависят от целого ряда факторов. С целью исключения влияния этих факторов на показатели надежности закрепления в расчеты вводится коэффициент запаса.

К=К0*К1*К2*К3*К4*К5*К6 (35) (3,1)

К0=1.5 - гарантированный коэффициент запаса.

К1 - коэффициент, учитывающий увеличение сил резания от случайных неровностей на обрабатываемых поверхностях заготовки.

при чистовой - К1=1.0.

К2 - коэффициент, учитывающий увеличение сил резания вследствие затупления инструмента. (См. таблицу).

Значение коэффициента К2

| Метод обработки | Материал заготовки | Составляющая силы резания | Коэффициент К2 |

| Черновая обработка | Сталь | Pz | 1.0 |

| Py | 1.4 | ||

| Чугун | Pz | 1.0 | |

| Py | 1.2 | ||

| Чистовая обработка | Сталь | Pz | 1.0 |

| Py | 1.05 | ||

| Чугун | Pz | 1.05 | |

| Py | 1.4 |

К2=1,05 для силы Ро и М

Где Ро – осевая сила

М – момент

К3 - коэффициент, учитывающий увеличение сил резания при прерывистом резании.

К3=1.2 - при прерывистом резании

К4 - коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом.

Для механизированных приборов К4=1,0.

К5 - коэффициент, характеризующий разброс усилий рабочего на рукоятке немеханизированного зажимного механизма (эргономический).

К5=1 - для механизированного зажима.

К6 - коэффициент, учитывающий случайность площади соприкосновения опорных поверхностей с базовыми.

К6=1.2 - при базировании плоскости по штыри.

С учетом сказанного расчетная сила резания :

Pо расч.=К*М.

![]()

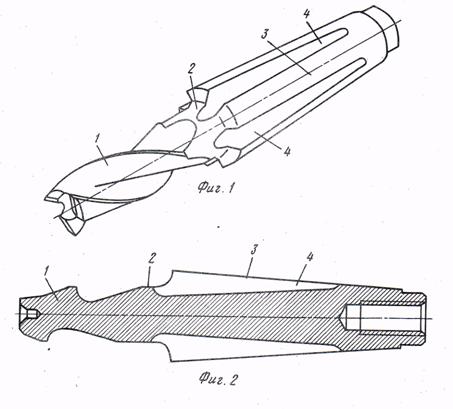

при сверлении технологических отверстий

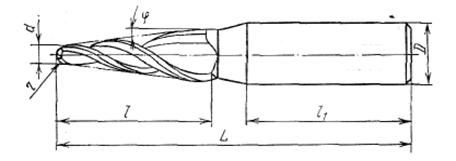

Сила Ро при сверлении

![]() (3,2)

(3,2)

крутящий момент М рассчитывается

![]() (3,3)

(3,3)

Найдем значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении

См=0,041 qм=2,0 YМ=0,7 СР=143 qp=1.0 yp=0.8

D – диаметр отверстия (D=14).

Коэффициент - ![]() учитывающий механические свойства обрабатываемого материала.

учитывающий механические свойства обрабатываемого материала.

![]()

(3,4)

(3,4)

Зная все необходимые коэффициенты найдем значения силы Ро и крутящего момента М

![]() (3,5)

(3,5)

![]() (3,6)

(3,6)

РО расчит = РО·К=18·1,512=27,216кНт (3,7)

Приложенные к заготовке силы должны предотвратить возможный отрыв заготовки от установочных элементов, сдвиг или поворот ее под действием сил резания и обеспечить надежное закрепление в течение всего времени обработки. Силы зажима не следует завышать, так как при этом увеличивается деформация заготовки в местах приложения сил, а также размеры, масса и стоимость зажимных устройств и всего приспособления. Занижение сил зажима недопустимо, поскольку не будет обеспечен надежный зажим заготовок. Поэтому при проектировании станочных приспособлений силы закрепления рассчитывают; их расчетные величины являются основой для прочностных расчетов элементов зажимных устройств и силовых приводов с требуемыми характеристиками. Расчет сил закрепления обычно направлен на обеспечение равновесия заготовки под действием приложенных к ней внешних сил. Внешними силами являются силы резания, силы закрепления, реакции опор и силы трения. Поэтому для расчета нужно знать условия обработки в проектируемом приспособлении: величину, направление и место приложения сил резания, сдвигающих заготовку, а также определить схему базирования и закрепления для нахождения места приложения сил закрепления и сил трения, препятствующих сдвигу заготовки. Величину сил резания и их моментов определяют по формулам теории резания или по данным нормативных справочников, исходя из твердости обрабатываемого материала, режимов резания, геометрии режущих инструментов и других факторов. При этом учитывают наиболее неблагоприятные условия обработки, когда силы резания будут максимальными.

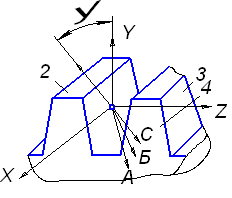

Условия равновесия произвольной пространственной системы сил

В общем случае условия равновесия произвольной пространственной системы сил выражаются системой уравнений:

![]()

![]()

![]() (3,8)

(3,8)

![]()

![]()

![]()

т.е. необходимыми и достаточными условиями равновесия являются равенства нулю сумм всех сил на 3 координатные оси сумм моментов всех сил относительно тех же осей.

Трение скольжение. Явление самозаклинивания.

Проиллюстрировать действие сил трения можно с помощью следующего опыта. Тело приводится в движение по горизонтальной плоскости посредством сдвигающей силы P, значение которой монотонно возрастает, начиная с нуля. Сила, препятствующая скольжению, это и есть сила трения. Опыт показывает, что скольжение начинается только по достижении некоторого предельного значения сдвигающей нагрузки, т.е. при условии P > Pпред.

При P ≤ Pпред. Тело остается неподвижным.

Так были получены общие закономерности, которым подчиняются трение скольжения (законы Кулона):

1. Сила трения скольжения в покое численно равна сдвигающей силе, противоположна ей по направлению, но не может превысить некоторой предельной величины, т.е. изменяется в пределах

![]() (3,9)

(3,9)

2. Значение предельной силы трения прямо пропорционально нормальной реакции:

![]() (3,10)

(3,10)

где ƒ0– так называемый коэффициент трения скольжения в покое.

Представление о величине коэффициента ƒ0 дают следующие данные: при трении стали по стали (без смазки) ƒ0 =0,20…0,30.

Величина коэффициента зависит от качества обработки трущихся поверхностей, их твердости, наличия или отсутствия смазки, качества смазки и многих других факторов.

3. Сила трения скольжения при движении направлена в сторону, противоположную скорости, и ее значение пропорционально нормальной реакции:

![]() (3,11)

(3,11)

где коэффициент трения скольжения при движении. Этот коэффициент зависит от той же совокупности факторов, что и ƒ0, кроме того, от скорости движения. Обычно с увеличением скорости величина ƒ сначала убывает, а затем сохраняет почти постоянное значение или возрастает

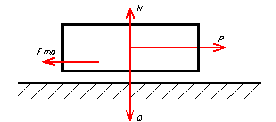

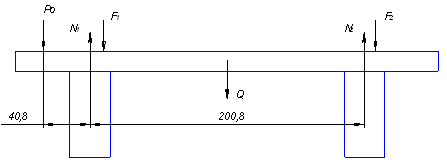

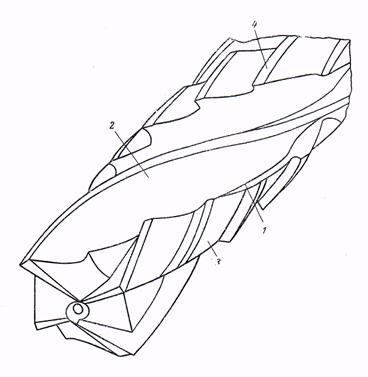

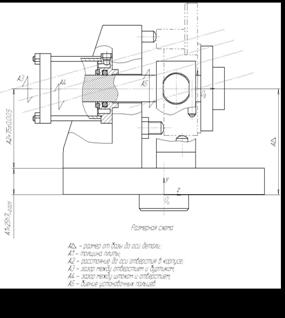

Рис 3.1 Расчетная схема

На рисунке показана схема расположения сил при сверлении технологических отверстий в заготовке.

Будем рассматривать эту систему как сумму двух плоских систем.

перенесем силу Ро на линию АБ но от этой силы останется момент который будет равен ![]()

Рис 3.2 Расчетная схема

Составим систему уравнений.

Учитывая, что в данном случае прижимные силы будут необходимы только где реакция N будет отрицательной.

При условии ![]()

![]() (3,8)

(3,8)

![]()

отсюда легко найти N1 и N2

![]()

![]()

Результаты означают, что в первой опоре дополнительные силы прижима не нужны, а второй требуется сила F2=-N чтобы прижать заготовку.

Но это мы нашли силу прижима для крепления заготовки на мнимой опоре на самом деле опоры будет две и силы прижима распределятся на них, в лучшем случае равномерно на обе опоры в худшем вся нагрузка ляжет на одну опору. В данной конструкции прижимать фрезу будут болты, т.е. по расчетам получается что нагрузку в 5,3 кН будут держать резьбовые соединения, что вполне допустимо. Теперь рассмотрим, как будет действовать крутящий момент на заготовку. Определим силы трения в опорах А и Б, ведь именно они будут препятствовать сдвигу заготовки. У нас в первой опоре получилось значение 33,07, кН но так как мы брали мнимую опору на самом деле их две и по этому силы распределятся на эти опоры. Но в этом случае можно предположить что они разделятся примерно одинаково ведь обработка будет вестись на небольшом участке примерно по средине.

Силы трения будут равны

![]() (3,11)

(3,11)

Крутящий момент М равен 88,2 Н·м он достаточно мал по этому в данном случае им можно пренебречь по этому делаем вывод, что такое закрепление заготовки для сверления в ней отверстий вполне допустимо.

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

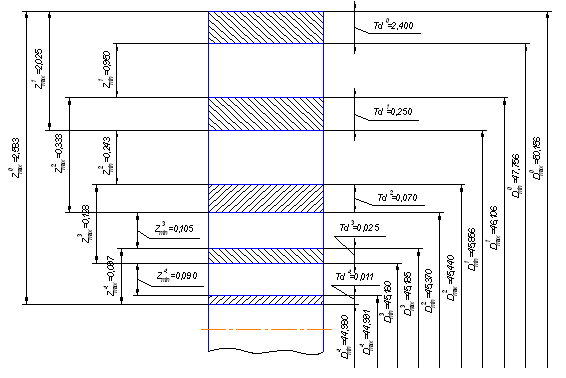

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев