Навигация

Термоконтактные процессы пиролиза

1.2.6 Термоконтактные процессы пиролиза

Разработка процессов пиролиза, основанных на передаче тепла пиролизуемому сырью при его контакте с нагретыми теплоносителями, относилась к 50-60-м годам и была обусловлена интересом к пиролизу нефти и нефтяных остатков.

Основные процессы, достигшие в наибольшей степени отработки (в отдельных случаях внедрённые в промышленность), с использованием твёрдого теплоносителя [1]:

- пиролиз в псевдоожиженном слое теплоносителя: мелкоизмельчённого песка (фирма “Lurgi”); порошкообразного кокса, без его циркуляции (фирма “Basf”); циркулирующего кокса (процесс КК); в кипящем слое порошкообразного кокса (ВНИИ НП, два варианта: в общем слое или с предварительным разделением сырья);

- в восходящем потоке теплоносителя - песка (АзНИИ, ВНИИ НП, фирма “Lurgi”);

- в нисходящем потоке теплоносителя - кокса (ИНХС АН СССР);

- в сплошном потоке движущегося гранулированного теплоносителя: коксового (ГрозНИИ, фирма “Hochst” ) и шамотного (ВНИИТ);

- термический регенеративный процесс пиролиза ТРП (фирма “Gulf Oil Chemical”, “Gulf Canada” и “Stone and Webster”).

Судя по тому, что эти методы до настоящего времени не реализованы в промышленных масштабах, ни один из них существенными преимуществами перед пиролизом в трубчатых печах не обладает.

Использование песка в качестве теплоносителя преследует три цели:

-снятие ограничений пиролиза в отношении металла змеевиков и теплового потока;

-возможность использования тяжелого сырья;

-предупреждение закоксовывания.

Преимущества конструкции с движущимся теплоносителем:

-непрерывность процесса, благодаря удалению кокса, отлагающегося на поверхности катализатора;

-высокая эффективность передачи тепла к пиролизируемому сырью;

-возможность интенсификации процесса путем повышения температуры;

-низкое давление в реакторе;

-гибкость в возможности переработки различных видов сырья.

Недостатками процесса являются:

-сложность быстрого разделения газ - твердое тело;

-эрозия труб при высоких скоростях;

-перепад температуры связанной с протеканием эндотермической реакции пиролиза незначителен;

-высокие перепады давлений и неоднородность профилей давлений для газов;

-образование и унос мелких частиц (пыли);

-риск попадания восстановительной среды реактора в окислительную среду печи нагрева песка;

-явление нестабильности в стояке с песком и в клапанах;

-отсутствие промышленного производства дорогих регуляторов расхода песка и прочие технические проблемы.

2. Технология производства

2.1 Обоснование способа и технологии

Проект выполнен на основе действующего производства пиролиза углеводородов нефти объекта 2-3-5/III АО “Уфаоргсинтез”, предназначенного для производства этилена, пропилена, бутилен-бутадиеновой фракции путем пиролиза бензина и углеводородных фракций.

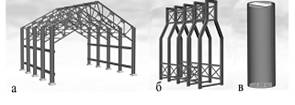

Процесс пиролиза осуществляется в 4-х четырехпоточных печах с реакционным змеевиком из стали Х23Н18 с вертикальными трубами в камере радиации и горизонтальными в камере конвекции. Тепловая мощность печи 14,4 мГкал/час. Печь способна перерабатывать до 15 т/час углеводородного сырья.

Вертикальная трубчатая система имеет следующие преимущества:

- возможны простые конструктивные решения при создании практически любого числа сырьевых потоков;

- узлы трубных опор размещены вдали от горелок, в зонах низких температур и для их изготовления возможно применение недорогих материалов;

- вертикально подвешенные змеевики свободно расширяются и сжимаются с изменением температуры в печи, поэтому в отличие от печей с горизонтальным расположением реакционных труб здесь не наблюдается прогиб труб между опорами;

- печью аккумулируется сравнительно небольшое количество тепла, что позволяет легко производить зонное регулирование и устанавливать оптимальный технологический режим при максимальном выходе целевых продуктов

- вследствие пониженных температур футеровки и тепловой изоляции уменьшаются тепловые потери, они составляют не более 2% от общего количества тепла, полученного от сжигания топлива

Такие печи отличаются высокими теплотехническими характеристиками, надежным и экономичным материальным оформлением, компактной конструкцией, высокой эффективностью работы [9].

2.2 Экологическое обоснование производства

Главной проблемой нефтехимических процессов является уменьшение газовых выбросов в атмосферу и сброса загрязненных сточных вод в водоемах.

В процессе пиролиза образуются дымовые газы при сжигании топлива в печах. Снижение вредных газовых выбросов осуществляют улавливанием диоксида серы из дымовых газов или обессеривают исходное топливо. В зависимости от качества топлива варьируется содержание сернистых веществ в газовых выбросах. Кроме того, для полноты сжигания топлива используют более совершенные конструкции горелок. В качестве топлива используется метано-водородная фракция, которая не содержит сернистых соединений.

На установке образуются сточные воды при отпарке подсмольной воды. Для сокращения количества загрязненных сточных вод в цеху пиролиза вторично используют получаемый в процессе загрязненный конденсат, предварительно собранный в резервуар и прошедший биологическую очистку.

Инертный газ, используемый для продувки аппаратов можно отводить в резервуары, а после очистки от попутных газов и сжатия его можно использовать повторно.

Содержание соединений серы и азота в сырье пиролиза жестко регламентируются, так как они концентрируются в жидких продуктах, что создает значительные трудности при их переработке.

Легкие и тяжелые смолы, образующиеся при пиролизе, отправляются на дальнейшую химическую переработку.

Токсичные свойства, ПДК исходного сырья и реагентов, продуктов производства, характеристика твердых, жидких и газообразных отходов, а также мероприятия по охране окружающей среды приведены в разделе 7 “Безопасность и экологичность проекта”.

Похожие работы

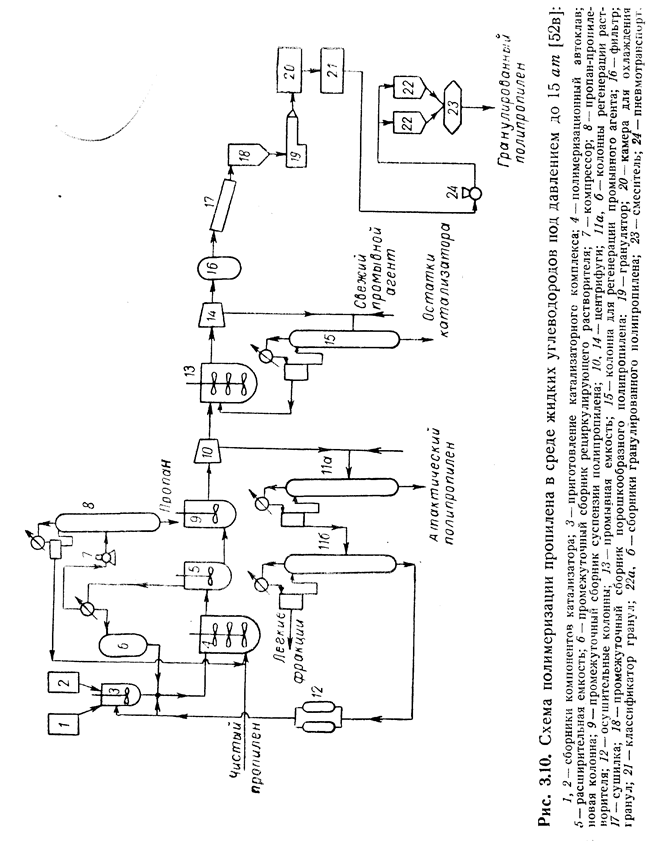

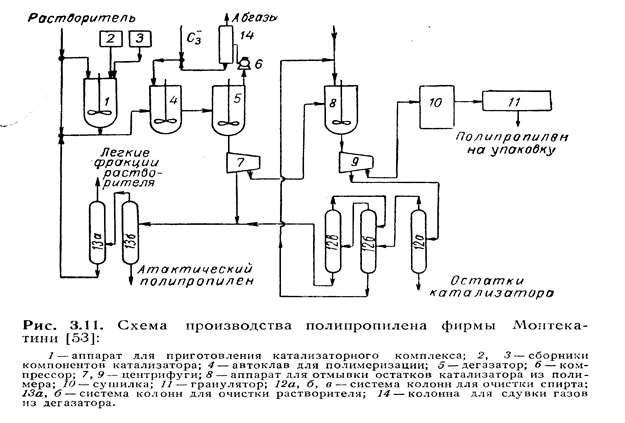

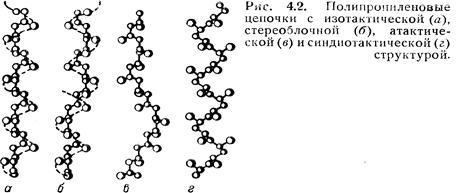

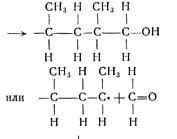

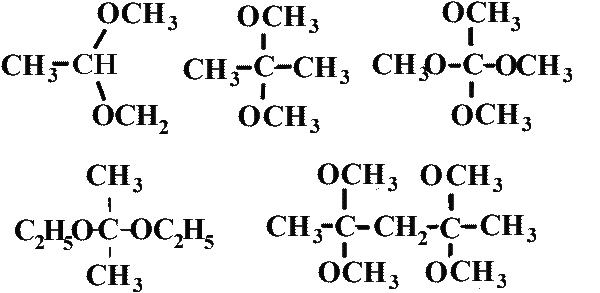

... структуры цепи линейного полипропилена. Стереоизомеры полипропилена (изотактические, синдиотактические, атактические и стереоблочные) существенно различаются по механическим, физическим и химическим свойствам. Атактический полипропилен представляет собой каучукоподобный продукт с высокой текучестью, температура плавления =80° С, плотность 0,85 г/см3 , хорошо растворяется в диэтиловом эфире и в ...

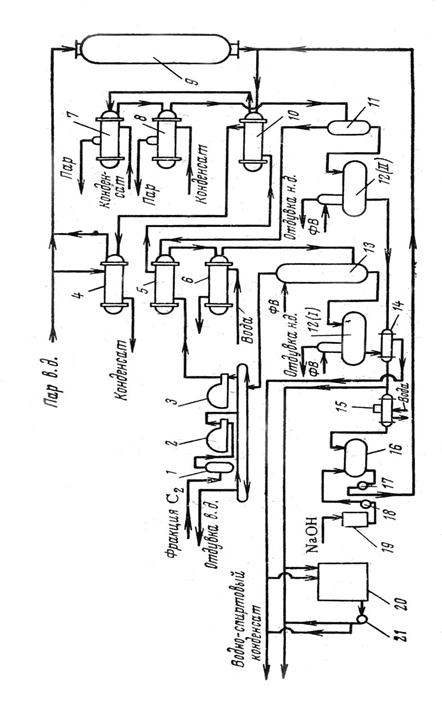

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

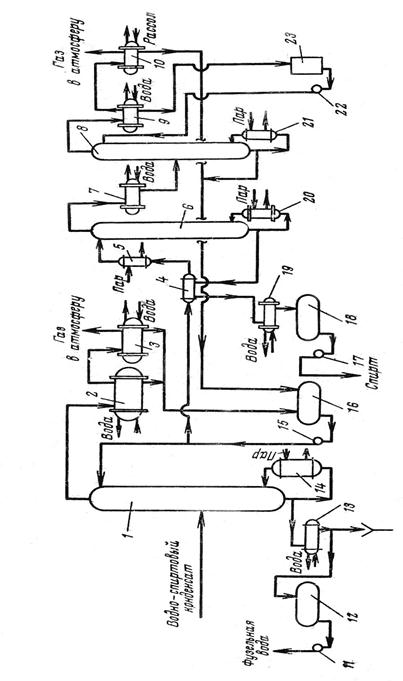

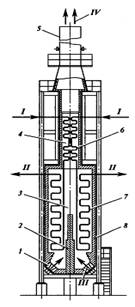

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

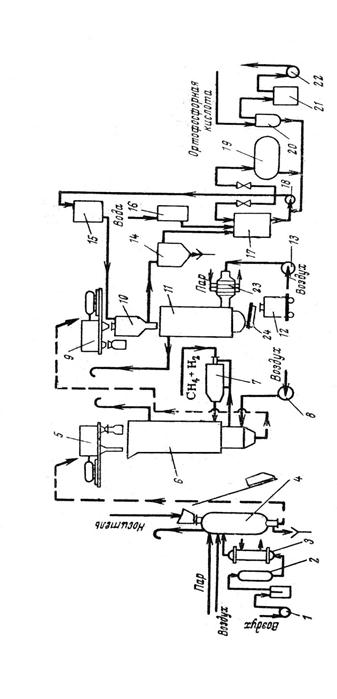

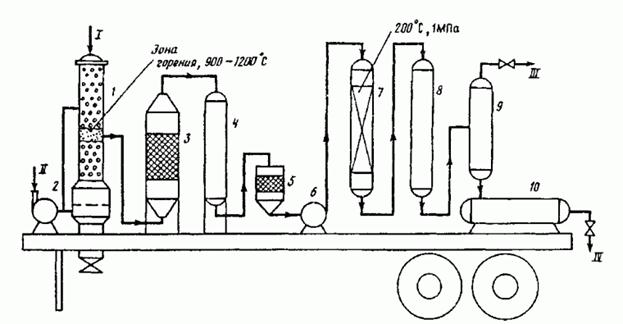

... схема установки показана на рис. 5. Установки находятся в стадии проектирования. Для синтеза можно использовать также газ, полученный газификацией растительной биомассы паром. Таким образом, представлен процесс получения жидких моторных топлив из растительного сырья — отходов сельского хозяйства, лесодобычи и лесопереработки, который можно осуществить на передвижных или стационарных установках. ...

0 комментариев