Навигация

Расчет закалочного аппарата

4.3.2 Расчет закалочного аппарата

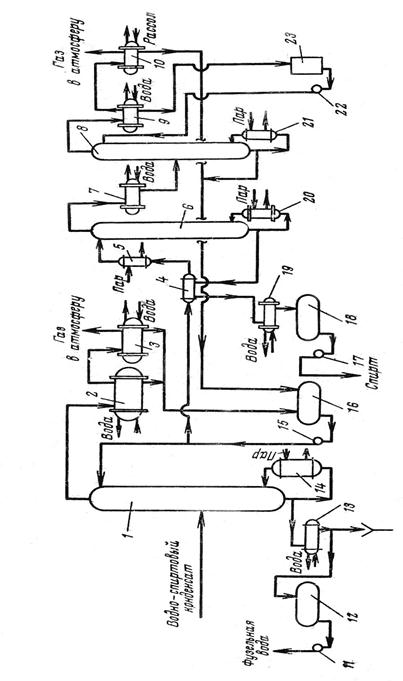

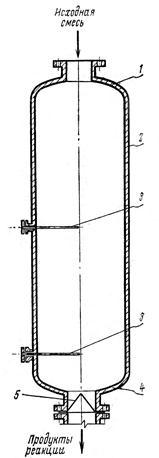

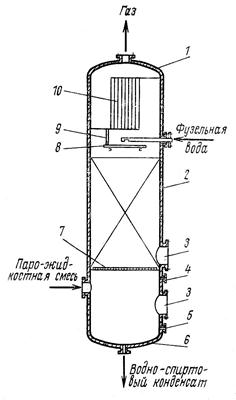

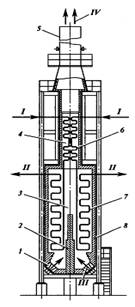

Закалочно-испарительный аппарат (Х-1) представляет собой теплообменник смешения. Поток пирогаза охлаждается водой, которая, испаряясь, забирает часть тепла и пирогаз остывает от температуры Тн=1103К до Тк =403К.

Составим тепловой баланс закалочно-испарительного аппарата:

![]() ,

,

где ![]() - приход тепла с пирогазом при температуре Тн=1103 К, Дж/ч;

- приход тепла с пирогазом при температуре Тн=1103 К, Дж/ч;

![]() - расход тепла с пирогазом при температуре Тк =403 К, кДж/ч;

- расход тепла с пирогазом при температуре Тк =403 К, кДж/ч;

![]() - количество подсмоленной воды, необходимой для охлаждения пирогаза от температуры Тн=1103 К до Тк =403К, кг/ч;

- количество подсмоленной воды, необходимой для охлаждения пирогаза от температуры Тн=1103 К до Тк =403К, кг/ч;

![]()

![]() - энтальпия подсмоленной воды при температурах, кДж/кг.

- энтальпия подсмоленной воды при температурах, кДж/кг. ![]() =209,50 кДж/кг,

=209,50 кДж/кг, ![]() =2726,00 кДж/кг.

=2726,00 кДж/кг.

Количество подсмоленной воды:

![]()

Таблица 4.14 - Расчет значений энтальпий пирогаза при температуре Т=403К

| Компонент | qi, кДж/кг | массовая доля, xi | qi´xi |

| 1 | 2 | 3 | 4 |

| Н2 | 1871,38 | 0,0912 | 170,669 |

| СН4 | 308,30 | 0,3213 | 99,057 |

| С2Н2 | 208,13 | 0,0013 | 0,2706 |

| С2Н4 | 224,75 | 0,2799 | 62,908 |

| С2Н6 | 254,42 | 0,0876 | 22,287 |

| С3Н6 | 221,90 | 0,0969 | 21,502 |

| С3Н8 | 245,99 | 0,0198 | 4,871 |

| С4 | 248,68 | 0,0618 | 15,368 |

| С5 | 248,55 | 2×10-5 | 0,005 |

| Н2О | 224,90 | 0,0402 | 9,041 |

| Итого | 1,0000 | 342,979 |

Рассчитаем количество подсмоленной воды необходимой для охлаждения пирогаза для термического пиролиза:

![]() .

.

4.4 Расчет камеры радиации для проектируемого змеевика

С целью снижения влияния коксообразования в радиантном змеевике устанавливаем в камере радиации змеевик типа LSCC-1-1-2, параметры которого приведены в таблице 4.15.

Таблица 4.15 – Параметры змеевика

| № участка трубы | Размер труб, мм | Длина труб, мм | Количество труб | Площадь поверхности, м2 |

| 1 | 43,5х5 | 8,930 | 4 | 0,00227 |

| 2 | 70х5 | 7,930 | 2 | 0,244 |

| 3 | 108х6 | 8,270 | 1 | 0,303 |

| Итого | 0,549 |

4.4.1 Теплонапряженность поверхности нагрева радиационных труб, кВт/м2

.

.

4.4.2 Реакционный объем змеевика, м3

,

,

где dв – внутренний диаметр радиационных труб, м

![]()

4.4.3 Необходимое количество змеевиков такого типа для замены

![]() .

.

5. Эксплуатация производства

5.1 Нормы технологического режима

Нормы технологического режима приведены в таблице 5.1.

Таблица 5.1 – Нормы технологического режима| Наименование стадий процесса, аппараты, показатели режима. | Едини ца измерения | Допускаемые пределы технологических параметров | Требуемый класс точности измеритель ных приборов ГОСТ 8.401-80 | Примечание |

| 1 | 2 | 3 | 4 | 5 |

| Отделение пиролиза | ||||

| Пиролиз бензина и углеводородного сырья в печах (П-1) | ||||

| Сырье | ||||

| Расход на поток | т/час | 0,5-4 | 1,0 | Регулирование |

| Расход на сторону печи | т/час | 1,5-5 | 1,0 | Регулирование |

| Давление в коллекторе перед печами | кг/см2 | 12-16 | 1,0 | Регистрация |

| Водяной пар | ||||

| Соотношение пара и сырья | % | 50 | 1,0 | Регулирование |

| Давление пара в цеховом коллекторе | кг/см2 | 8 | 1,0 | Регистрация |

| Температура пирогаза | ||||

| На переходе из конвекции в радиацию | оС | 350-560 | 1,5 | Регистрация |

| После печи (температура выходов) | оС | 750-820 | 1,5 | Регулирование |

| После ЗИА (Х-1) | оС | 580-675 | 1,0 | Регистрация |

| После закалочного устройства на печах (П-1) | оС | 170-400 | 1,5 | Регулирование |

| После закалочного устройства на печи | оС | не более 360 | 1,5 | Регулирование |

| Температура газов выжига кокса после ЗИА | оС | 550-650 | 1,5 | Регистрация |

| Температура дымовых газов перед котлом (КУ) | оС | до 400 | 1,5 | Регистрация |

| Разряжение в борове печи | мм.в.ст. | не ниже 20 | 1,5 | Регистрация |

| Температура подшипников дымососа | оС | не выше | 90 | |

| Паросборник | ||||

| Давление пара | Кг/см2 | не более 29 | 1,0 | Регулирование |

| Уровень | % | не более 75 не менее 25 | 1,0 | Регулирование |

| 1 | 2 | 3 | 4 | 5 |

| Колонна (К-1) | ||||

| Температура на входе | оС | 170-300 | 1,5 | Регулирование |

| Температура верха | 105-115 | 1,5 | Регулирование | |

| Температура куба | оС | 110-180 | 1,5 | Регулирование |

| Температура после холодильников | оС | не более +20 | 1,5 | Регистрация |

5.2 Пуск и остановка установки пиролиза

Перед пуском необходимо:

1. Произвести внешний осмотр всего оборудования, запорной и предохранительной арматуры, коммуникаций, приборов КИП с целью выявления и устранения возможных неисправностей.

2. Оборудование и трубопроводы продуть инертным газом до содержания кислорода в отходящем газе не более 2 % об. Проверить оборудование и трубопроводы на герметичность.

3. Принять в соответствующие коллекторы воздух КИП, топливо, сырье, пар, промышленную воду, щелочь, масло, пропилен, аммиак, паровой конденсат. Подать промышленную воду на все водянные холодильники.

При пуске объекта в зимнее время:

1. Включить обогрев приборов КИП, паро и водоспутники. Убедиться в проходимости по всем трубопроводам, замерзшие участки и арматуру отогреть паром или горячей водой.

2. Обеспечить минимальный проток по воде и пару на резервных теплообменниках, проток продукта на резервных насосах ХГВ и ЦНГ, проток ингаза через резервный компрессор, проток пара через змеевики печи при горячем простое.

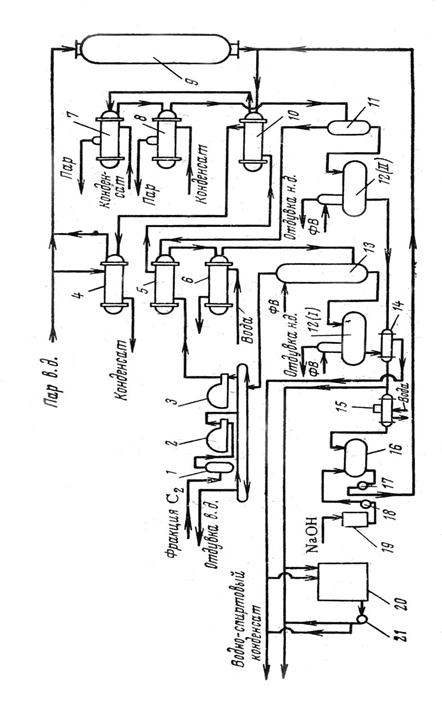

Пуск отделений пиролиза:

1. Зажечь горелки на печах пиролиза (П-1) и печи подогрева метановодородной фракции (МВФ).

2. Подать паровой конденсат в котлы утилизаторы (КУ). Включить в работу дымососы. Открыть выход получаемого в котлах-утилизаторах (КУ) пара в коллектор пара давления 8 кг/см2.

3. Начать заполнение ЗИА питательной водой. Подключить клапан регулятор давления пара в ЗИА.

4. В течение 9 часов поднимать температуру на перевалах печей (П-1) до 450оС по 50оС в час включением в работу дополнительных горелок.

5. Подать пар в змеевики печей (П-1).

6. Подать паровой конденсат в закалочные устройства 1 и 2 ступени из заводской сети.

7. Поднять температуру перевалов печей пиролиза (П-1) до 650оС по 100оС в час включением в работу дополнительных горелок горелок.

8. Открыть задвижку на входе пирогаза в емкость (Е-5).

9. Включить в работу водяные холодильники (Х-2).

10. Включить в работу воздушные холодильники (ХВ).

11. Включить в работу насос (Н-3) для откачки подсмольной воды из отсека в отстойник (О-2).

12. Принять жидкий аммиак в холодильник (Х-3).

13. Включить в работу насос (Н-2) и подать на закалочные устройства печей (П-1) подсмольную воду из емкости – разделителя (Е-2), а подачу конденсата в закалочные устройства из заводской сети прекратить.

14. Принять сырье на гребенки печей пиролиза (П-1). Поднять температуру пирогаза на выходе из печи до 750-800оС, увеличивая подачу топлива к горелкам печи.

15. Включить в работу насос (Н-4) с подачей легкой смолы на орошение верха и 8-ю тарелку колонны (К-1) для поддержания температур верха и куба.

16. Включить в работу фильтры (Ф-1) и насосы (Н-1) с подачей тяжелой смолы на 8-ю тарелку колонны (К-1).

17. Включить в работу насос (Н-7) и начать откачку подсмольной воды в отстойник (О-2).

18. Включить в работу насос (Н-8) и подать пироконденсат на промывку воздушных холодильников (ХВ).

19. Начать отбор подсмольной воды из отстойника (О-2) в емкость – разделитель (Е-4). Включить насос (Н-5) и подать подсмольную воду в отпарную колонну (К-2), предварительно подав на нее пар.

Останов отделения пиролиза.

1. Прекратить прием топлива на печь подогрева метановодородной фракции. В течении 6-и часов по 100оС в час снижать температуру свода печи и после чего погасить горелки.

2. Постепенно сократить нагрузку на объект, останавливая печи (П-1). Оставить в работе одну печь (П-1) и один компрессор. Перейти на прием топлива из сети завода. По мере снижения нагрузки на печи увеличивать расход пара на потоки печи (П-1). Медленно, в течении 3-х часов снизить температуру на перевале до 650оС.

3. Прекратить прием жидкого аммиака в холодильники (Х-3).

4. Прекратить орошение и подачу смолы на 8-ю тарелку колонны (К-1), промывку пирогазового коллектора и воздушных холодильников (ХВ), откачать всю легкую смолу из емкости (апп.Е-2) на заводской склад, после чего остановить насос (Н-4).

5. Прекратить циркуляцию тяжелой смолы на 8-ю тарелку колонны (К-1). Откачать всю тяжелую смолу на заводской склад.

6. Прекратить подачу сырья на печь (П-1). Остановить компрессор, предварительно открыв стравливание пирогаза на факел из емкости (Е-5).

7. Слить конденсат и стравить давление с ЗИА.

8. Снизить температуру перевала до 450оС. Закрыть подсмольную воду на закалочные устройства.

9. Открыть спускник на коллекторе пирогаза перед холодильниками (Х-2).

10. Откачать подсмольную воду из емкости (Е-2) в отстойник (О-2). Откачать углеводороды из отсека смолы емкости (Е-4) в отстойник (О-2).

11. Слить уровень из сепаратоа (С-3) в отстойник (О-3).

12. Откачать пироконденсат из отсека смолы емкости (Е-3) на заводской склад. Остановить насос (Н-8).

13. Прекратить подачу конденсата на котлы-утилизаторы (КУ).

14. Остановить дымососы.

15. Прекратить подачу пара в змеевик печи (П-1).

16. Погасить горелки на печи (П-1). Прекратить прием топлива из сети завода.

17. Слить воду и смолу из отстойника (О-2) в разделитель (Е-2).

18. Откачать воду из разделителя (Е-4) в отпарную колонну (К-2). Остановить насос (Н-5).

19. Остановить отпарную колонну (К-2) и прекратить подачу пара на отпарку.

20. Стравить остаточное давление пирогаза из аппаратов и трубопроводов отделения пиролиза на факел и продуть их ингазом.

21. Закрыть всю арматуру на линиях пара и промышленной воды. Закрыть всю оставшуюся арматуру.

При останове объекта в зимний период необходимо дополнительно выполнить следующее:

1. Оставить аппараты и трубопроводы на протоке по промышленной воде и пару.

2. Оставить в работе обогрев КИП паро- и водоспутники.

3. Все аппараты и трубопроводу освободить от продукта и продуть ингазом.

4. Все трубопроводы и аппараты по пару и воде необходимо освободить от воды и парового конденсата с последующей продувкой ингазом и открытием спускников в нижних точках.

5.3 Причины и особенности аварийной остановки

5.3.1 Действия персонала во время аварии

Во всех случаях аварийного останова немедленно сообщить ведущему инженеру-технологу, диспетчеру ОАО «Уфаоргсинтез» и начальнику смены; действовать в соответствии с ПЛАС.

5.3.2 Внезапное прекращение подачи пирогаза - останов компрессора

При прекращении подачи пирогаза возрастет давление пирогаза. При этом необходимо:

1 Закрыть клапан отсекатель на линии приема бензина в объект 2-3-5/Ш, для чего необходимо ручку переключателя повернуть в положение “ручное” из положения “среднее” и тем самым подать воздух на клапан.

2 Увеличить расход пара до 100 % в змеевик печи, одновременно снижая температуру перевала до 650оС.

5.3.3 Отсутствие электроэнергии

При отсутствии электроэнергии прекратится подача воды на ЗИА, закалочные устройства, в котел-утилизатор (КУ). В виду останова насосов и дымососа, необходимо:

1 Немедленно клапаном-отсекателем прекратить подачу бензина на печь, погасить горелки на печах, оставив в работе по четыре горелки с каждой стороны, увеличить подачу пара в змеевик печи до максимума.

2 После подачи электроэнергии включить в работу насосы согласно инструкции 2-3-5/Ш-Т-4 по обслуживанию насосов отделения пиролиза, включить в работу дымосос, вывести узел на режим.

3 При аварийном останове насоса и отсутствии резерва или аварийном останове насоса и отсутствии резерва приоткрыть арматуру на перемычке между коллекторами подачи питательной воды на котлы (КУ) и ЗИА (Х-1).

5.3.4 Отсутствие воздуха КИП и электроэнергии на щит КИП

В случае отсутствия воздуха КИП перестанут показывать приборы в ЦПУ на замерах расхода, уровня, давления.

1 При отсутствии воздуха КИП все регулирующие клапаны исполнения “ВЗ” полностью откроются. Для ведения нормального режима необходимо арматурой до клапанов регуляторов температуры выхода пирогаза из печи, уровней в котлах (КУ) и ЗИА (Х-1), температуры пирогаза после закалки, расхода сырья на потоки печи, расхода пара на потоки печи, уровня в емкости парового конденсата отрегулировать необходимые значения параметров.

1.1 В случае падения давления воздуха КИП ниже 1,26 кгс/см2 выяснить причину и устранить. При невозможности устранения произвести кратковременный останов.

2 В случае отсутствия электроэнергии на щит КИП перестанут показывать приборы на замерах температуры: сводов, перевалов, дымовых газов, выхода пирогаза из печи, ЗИА и закалочных устройств. В этом случае необходимо перевести регулирование этих температур в положение “ручное” и регулировать эти параметры клапаном вручную, ориентируясь на показания других приборов и визуальным осмотром работы горелок печи.

2.1 Отключение электроэнергии ведет к отключению сигнализации (потухнут все горевшие сигнальные лампы приборов). Остановятся лентопротяжные механизмы всех приборов, прекратится переключение точек на многоточечных потенциометрах.

2.2 В случае отсутствия электроэнергии на щит КИП более 30 минут, произвести кратковременный останов согласно данной инструкции, разделу 10.2.

5.3.5 Отсутствие пара и воды

1 При отсутствии пара в сети завода прекратится подача пара в змеевик печей, при этом необходимо потребовать от сменного мастера ВИК и ОС закрыть пар на отделение пиролиза. Снизить нагрузку на объект по бензину до 25 т/час и температуру на выходе пирогаза до 750оС, продолжать работать на паре, вырабатываемом в котлах (КУ) и ЗИА (Х-1).

2 При отсутствии питательной воды начнет уходить уровень в емкости конденсата. Для поддержания уровня настроить в емкость через воздушку шланг с пожарохозяйственной водой. Потребовать от сменного мастера ВИК и ОС скорейшего возобновления подачи питательной воды и сообщить ИТР объекта.

5.3.6 Прорыв газа, пожар на объекте

1 При прорыве газа необходимо:

1.1 Подать пар на паротушение в секцию печей, вентили на паротушение окрашены в красный цвет.

1.2 Сообщить пожарной команде по телефону 0-1 или пожарному извещателю, вызвать газоспасательную службу по телефону 0-4.

1.3 Прекратить прием сырья в объект, открыть полностью пар в змеевик печи.

1.4 Отключить участок прорыва газа, в случае необходимости стравить давление.

1.5 Принять меры по ликвидации аварии согласно ПЛАС объекта 2-3-5/Ш.

2 При пожаре необходимо:

2.1 Подать пар на паротушение в секцию печей, сообщить начальнику смены.

2.2 Сообщить пожарной команде по телефону 0-1 или пожарному извещателю, вызвать газоспасательную службу по телефону 0-4.

2.3 Прекратить прием сырья на объект, открыть полностью пар в змеевик печи.

2.4 Приступить к тушению пожара.

5.4 Лабораторный контроль производства

Лабораторный контроль необходим для обеспечения устойчивой работы производства и выпуска качественной продукции.

В производстве используются следующие методы контроля:

- йодометрический – определяется количество водорода в сырье пиролиза, количество кислорода в питательной воде, подаваемой в котлы-утилизаторы и закалочные устройства;

- хроматографический – определяется количество этилена, пропилена, СО2 в пирогазе, полный состав легкой и тяжелой смолы, количество кислорода в газах продувки, полный состав пирогаза, идущий на компримирование;

- титрованием – определяется количество К2СО3 и КНСО3в рабочем растворе ингибитора;

- трилонометрический – определяется жесткость питательной воды;

- колориметрический – содержание солей железа в питательной воде;

- потенциометрически – определяется рН питательной воды в котле-утилизаторе и пара из котла-утилизатора.

В таблице 5.2 представлен аналитический контроль технологического процесса, осуществляемый на производстве.

Таблица 5.2 – Аналитический контроль технологического процесса

| Наименование стадий процесса, анализируемый продукт | Место отбора пробы (место установки средства измерения) | Контролируемые показатели | Методы контроля (методика анализа, государственный или отраслевой стандарт) | Норма | Частота контроля | Кто контроли-рует | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Сырье пиролиза (бензиновые фракции и углеводородное сырье) | Из трубопрово-дов на базисном складе. | Согласно ТУ | Согласно ТУ | Согласно ТУ | При поступлении | Контрольная лаборатория ОТК | ||

| Пирогаз на компримирование | После сепаратора (С-2) | Полный состав | Хроматографически Л-385,Л-386 | Этилен не менее 22% вес. пропилен не менее 15% вес. | 1 раз в сутки | ЦЗЛ газовая лаборатория | ||

| Вес литра | Расчет по составу | 1 раз в сутки | ЦЗЛ газовая лаборатория | |||||

| Среда | По фенолфталеину Л-15 | 1 раз в сутки | ЦЗЛ газовая лаборатория | |||||

| Химзагрязненные стоки | После колонны (К-2) | ХПК | Окислительно-востановительный метод | Не более 450 мг О2/л, при приеме подсмольной воды из заводской сети не более 1500 мг О2/л | Три раза в сутки | ОИЦ санитарная лаборатория | ||

| Легкая смола | После насоса (Н-4) | pH водной вытяжки Содержание влаги | pH-метр. Л-447 отгонка по Дина-Старку Л-43 | 1 раз в 10 дней | ЦЗЛ газовая лаборатория | |||

| Тяжелая смола | После насоса (Н-1) | pH водной вытяжки Содержание влаги | pH-метр. Л-447 Отгонка по Дина-Старку Л-43 | 1 раз в 10 дней | ЦЗЛ газовая лаборатория | |||

| Питательная вода в котлы утилизаторы (КУ) и ЗИА (Х-1) | С линии приема конденсата из сети завода | 1. Общая жесткость 2. pH при температуре 25оС 3. Содержание растворенного кислорода 4. Содержание нефтепродуктов 5. Прозрачность “по шрифту” | Трилонометрически Потенциометри-чески Иодометрически Весовойпо шрифту | Не более 50 мкг-экв/кг 8,5-9,5 Не более100 мкг/л Не более 3 мг/л Не менее 30 см | 1 раз в сутки 1 раз в неделю 1 раз в сутки 1 раз в неделю 3 раза в сутки | ЦЗЛ санитарная лаборатория | ||

| Пар из котла-утилизатора (КУ) | Из линии пара из котла утилизатора | 1. Условное солесодержание (в пересчете на NaCl) 2. pH при температуре 25оС | Гравиметрически Потенциометри-чески | Не более 500 мг/л 6,0-9,0 | 1 раз в сутки 1 раз в неделю | ЦЗЛ санитарная лаборатория | ||

Похожие работы

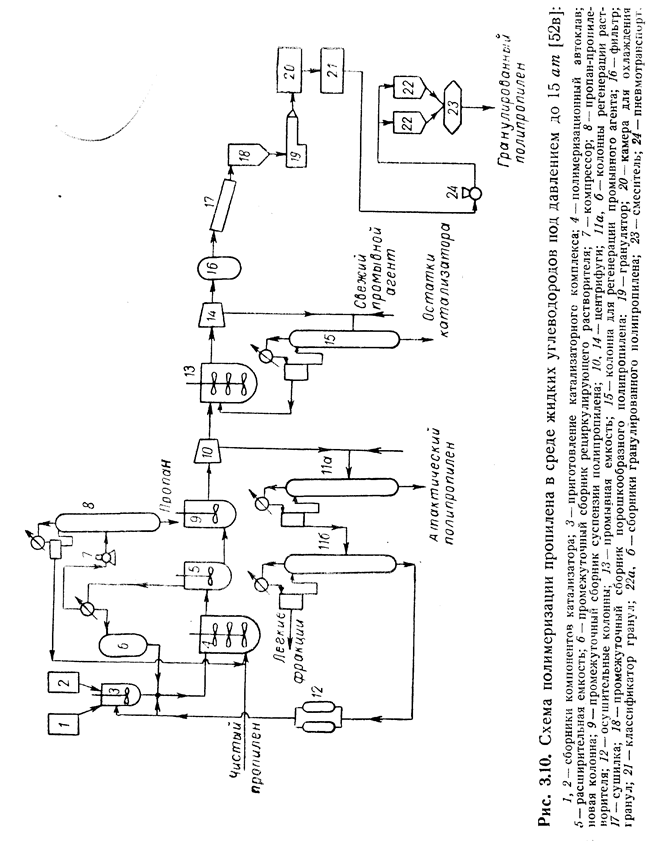

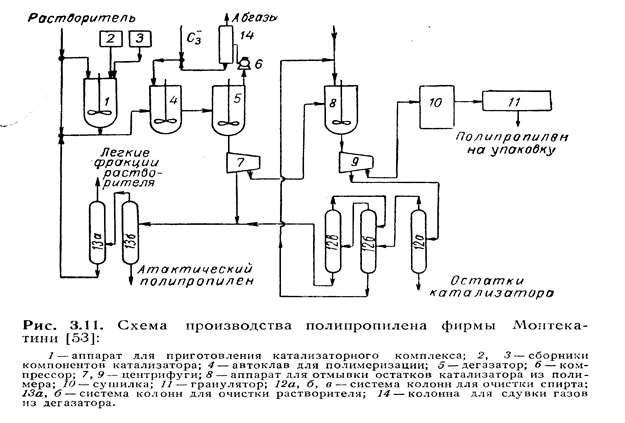

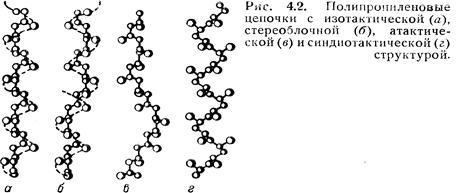

... структуры цепи линейного полипропилена. Стереоизомеры полипропилена (изотактические, синдиотактические, атактические и стереоблочные) существенно различаются по механическим, физическим и химическим свойствам. Атактический полипропилен представляет собой каучукоподобный продукт с высокой текучестью, температура плавления =80° С, плотность 0,85 г/см3 , хорошо растворяется в диэтиловом эфире и в ...

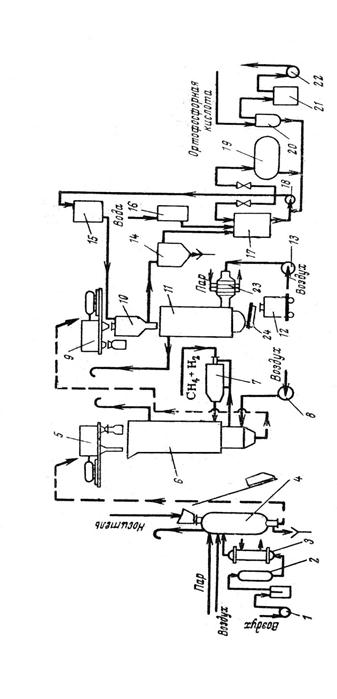

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

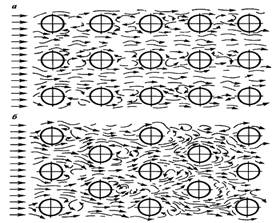

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

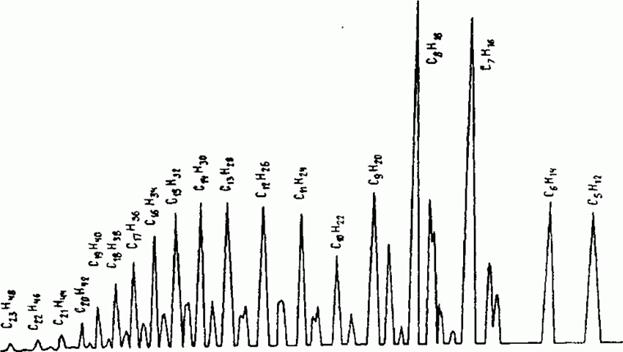

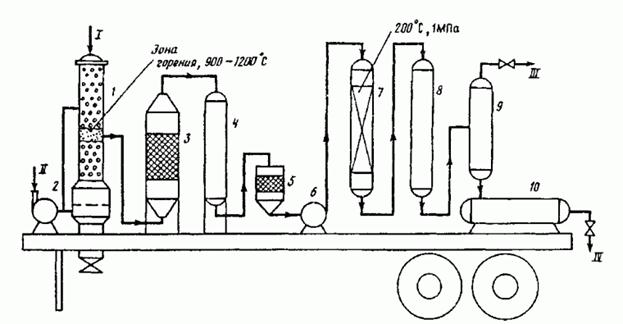

... схема установки показана на рис. 5. Установки находятся в стадии проектирования. Для синтеза можно использовать также газ, полученный газификацией растительной биомассы паром. Таким образом, представлен процесс получения жидких моторных топлив из растительного сырья — отходов сельского хозяйства, лесодобычи и лесопереработки, который можно осуществить на передвижных или стационарных установках. ...

0 комментариев