Навигация

Исходные данные для проектирования

3. Исходные данные для проектирования

Исходные данныеСуммарная производительность по олефинам

(этилен + пропилен), т/час 7,882

Сырье бутан технический

Состав сырья, % об.

пропан 15,8

бутан 81,3

пентан 2,9

Разбавление водяным паром, % масс. от сырья 50

Состав технического этилена, % масс.этилен н.м. 99,9

Состав технического пропилена, % масс.пропилен н.м. 99,5

Таблица 3.1 - Состав пирогаза (производственные данные)

| Компонент | % масс. | % мольн. |

| С2Н6 | 10,23 | 8,76 |

| С2Н4 | 30,52 | 27,99 |

| СН4 | 20,02 | 32,13 |

| С3Н8 | 3,39 | 1,98 |

| С3Н6 | 15,84 | 9,69 |

| С4Н10 | 7,61 | 3,37 |

| С4Н6 | 5,91 | 2,81 |

| С5Н12 | 7×10-5 | 2×10-5 |

| С2Н2 | 0,13 | 0,13 |

| Н2 | 0,71 | 9,12 |

| полимеры | 3,76 | – |

| кокс | 1,88 | 4,02 |

| Итого | 100 | 100 |

Производительность по этилену: ![]() 5,1892 т/ч

5,1892 т/ч

Производительность по пропилену: ![]() 2,6928 т/ч

2,6928 т/ч

4. Технологический расчет

4.1 Материальный баланс4.1.1 Материальный баланс реактора

Таблица 4.1 - Материальный баланс реактора

| Компонент | Молекуляр-ный вес, кг/кмоль | % масс. | Массовый расход, кг/ч | % мольн. | Мольный расход, кмоль/ч |

| Приход | |||||

| 1. Сырье, в т.ч.: пропан бутан пентан | 55,3 44,0 58,0 72,0 | 100 12,57 85,30 2,31 | 17000 2119,9 14494,2 385,9 | 100 15,8 81,3 2,9 | 303,00 47,8 249,96 5,36 |

| 2. Водяной пар | 18 | 100 | 8500 | 100 | 472,22 |

| Итого | 25500 | 775,32 | |||

| Расход | |||||

| 1. Пирогаз, в т. ч. | 100 | 25500 | 100 | 1078,44 | |

| этан | 30 | 6,82 | 1739,1 | 5,11 | 57,97 |

| этилен | 28 | 20,35 | 5189,25 | 16,34 | 185,33 |

| метан | 16 | 13,35 | 3404,25 | 18,75 | 212,77 |

| пропан | 44 | 2,26 | 576,3 | 1,15 | 13,1 |

| пропилен | 42 | 10,56 | 2692,8 | 5,65 | 64,11 |

| бутан | 58 | 5,07 | 1292,85 | 1,97 | 22,29 |

| бутадиен | 54 | 3,94 | 1004,7 | 1,64 | 18,6 |

| пентан | 72 | 4×10-5 | 0,0102 | 1,4×10-5 | 1,4·10-4 |

| ацетилен | 26 | 0,09 | 22,95 | 0,08 | 0,88 |

| водород | 2 | 0,47 | 119,85 | 5,32 | 4,61 |

| полимеры | — | 2,51 | 640,05 | – | – |

| кокс | 12 | 1,25 | 318,75 | 2,35 | 26,56 |

| водяной пар | 18 | 33,33 | 8500 | 41,64 | 472,22 |

| Итого | 100 | 25500 | 100 | 1078,44 | |

Степень конверсии пропана:

![]() .

.

Степень конверсии бутана:

![]() .

.

Степень конверсии пентана:

![]() .

.

![]()

Степень конверсии сырья:

0,1257×0,7262 + 0,8530×0,9094 + 0,0227×1,00 = 88,76%.

Селективность по этилену:![]() .

.

Селективность по пропилену:

![]() .

.

Похожие работы

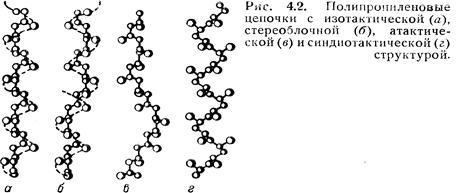

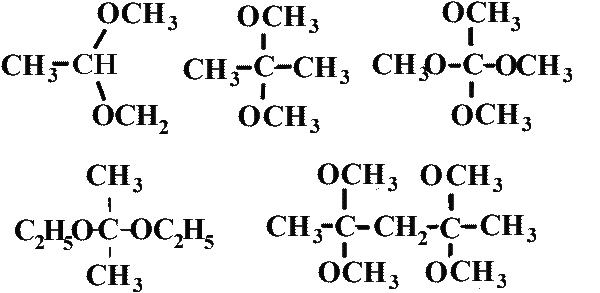

... структуры цепи линейного полипропилена. Стереоизомеры полипропилена (изотактические, синдиотактические, атактические и стереоблочные) существенно различаются по механическим, физическим и химическим свойствам. Атактический полипропилен представляет собой каучукоподобный продукт с высокой текучестью, температура плавления =80° С, плотность 0,85 г/см3 , хорошо растворяется в диэтиловом эфире и в ...

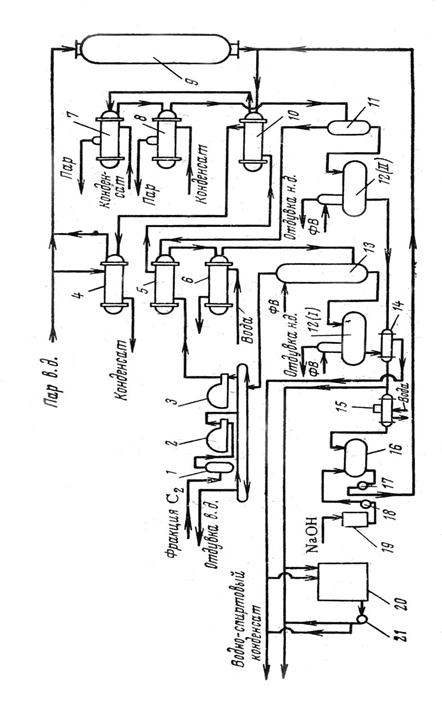

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

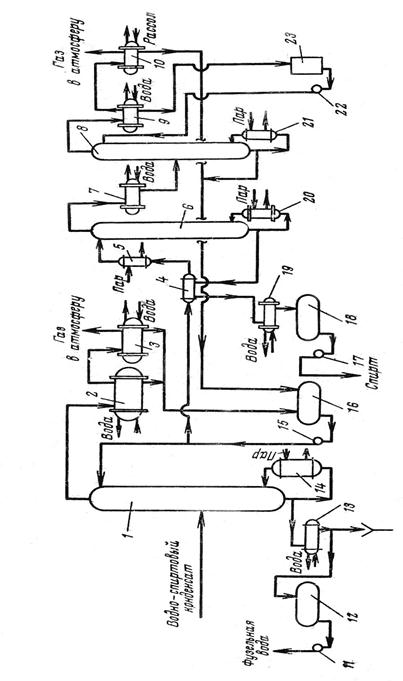

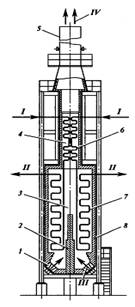

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

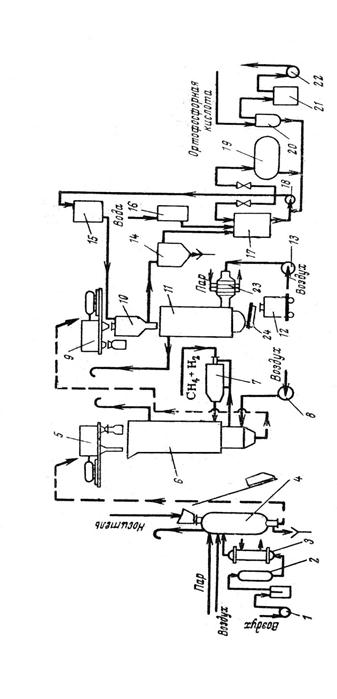

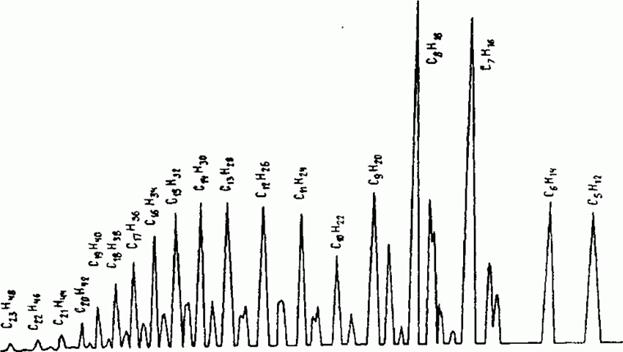

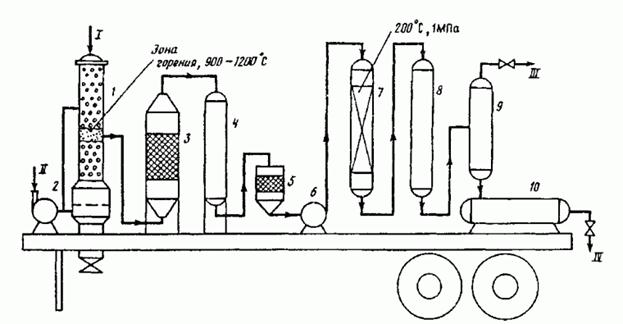

... схема установки показана на рис. 5. Установки находятся в стадии проектирования. Для синтеза можно использовать также газ, полученный газификацией растительной биомассы паром. Таким образом, представлен процесс получения жидких моторных топлив из растительного сырья — отходов сельского хозяйства, лесодобычи и лесопереработки, который можно осуществить на передвижных или стационарных установках. ...

0 комментариев