Навигация

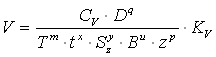

![]() , Н,

, Н,

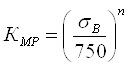

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1, y=0,75, n=-0.15 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

n=0,75

Кjр=1,0; Кgр=1,1; Кlр=1,0; Кrр=0,93

КP=0,95×1,0×1,1×0,93=0,971

![]() , Н

, Н

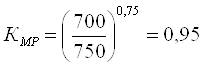

6. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

![]() кВт

кВт

7. Проверка на достаточность привода станка:

![]() ,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

3,9<17,6 кВт.

Условие выполняется.

8. Основное время.

![]() , мин,

, мин,

где

i=1 - число проходов.

l=10 мм

L=l+lвр+lпер=10+5=43 мм,

![]() мин

мин

Переход XI: Нарезать резьбу М30х1,5-7Н, в размер l=16min

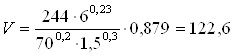

1. Скорость резания

[14, с. 295];

[14, с. 295];

где: CV, m, x, y – определяются по [14, с. 296, табл. 49];

KV - общий поправочный коэффициент на скорость резания.

Т = 70 мин

CV = 332

m = 0,2

x = 0,23

y = 0,3

![]() [14, с. 297];

[14, с. 297];

КТГ=1,0[14, с. 298, тб50];

![]()

м/мин

м/мин

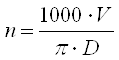

2. Частота вращения шпинделя

![]() 1301 об/мин

1301 об/мин

3. Силу резания найдем по формуле [29, с. 297]:

![]() , Н

, Н

где

CP, x, y, n - коэффициент и показатели степени,

CP=148, y=1,7, n=0.71 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

Кjр=0,94; Кgр=1,1; Кlр=1,0; Кrр=0,87

КP=0,95×0,94×1,1×1,0=0,9823

![]() 811,66, Н

811,66, Н

4. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

![]() кВт

кВт

5. Проверка на достаточность привода станка:

![]() ,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

1,626<17,6 кВт.

Условие выполняется.

6. Основное время.

![]() , мин,

, мин,

где

i=6 - число проходов.

l=18 мм

lвр+lпер=5мм

L=l+lвр+lпер=16+5=21 мм,

![]() мин

мин

Основное время операции

Т0общ=0,07+0,053+0,708+0,91+0,974+0,053+0,021+0,7+0,8+0,16+0,065=4,514 мин

015. Фрезерно-сверлильная с ЧПУ. Станок ГФ-2171С5

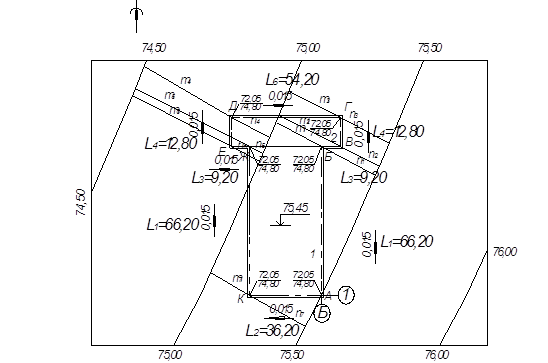

Позиция I

Переход I: Фрезеровать поверхн. Æ30мм в размер 40±0,5.

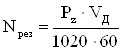

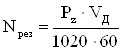

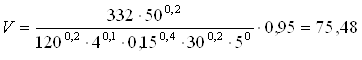

1. Скорость резания

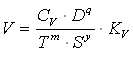

, м/мин

, м/мин

где: CV, m, x, y – определяются по [14, с. 296, табл. 49];

KV - общий поправочный коэффициент на скорость резания.

Т = 120 мин [14, с. 290, табл. 40]

CV = 332

m = 0,2

x = 0,1

y = 0,4

q=0,2

p=0

![]() =0,15[14, с. 283, табл. 34]

=0,15[14, с. 283, табл. 34]

t=4 мм- с учётом штамповочных уклонов

![]()

![]()

![]() [14, ст263, тб5]

[14, ст263, тб5]

![]() [14, ст263, тб6]

[14, ст263, тб6]

![]()

м/мин

м/мин

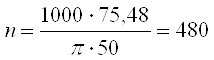

2. Частота вращения фрезы:

, об/мин

, об/мин

где V - скорость резания, м/мин;

D - диаметр фрезы, мм.

об/мин

об/мин

В соответствии с паспортом станка принимаем частоту вращения:

nст = 400 об/мин

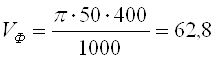

3. Определяем фактическую скорость резания:

, м/мин

, м/мин

м/мин

м/мин

4. Находим минутную подачу:

![]() , мм/мин

, мм/мин

![]() мм/мин

мм/мин

Так как регулирование подачи бесступенчатое, то оставляем минутную подачу без изменений.

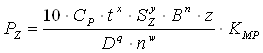

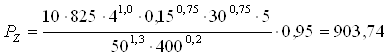

5. Сила резания

, Н

, Н

где КМР - поправочный коэффициент;

CР, n, x, y, q, w - определяются по таблицам [14].

СР = 825

n = 0,75

x = 1,0

y = 0,75

q = 1,3

w = 0,2

6. Сила резания:

Н

Н

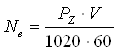

7. Мощность резания

, кВт

, кВт

кВт

кВт

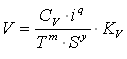

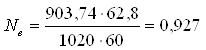

8. Проверка по мощности:

![]()

где Nст = 7,5 кВт - мощность привода фрезерной головки;

h = 0,8 - КПД привода.

![]()

Условие выполняется

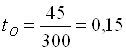

9. Расчёт основного времени , мин

, мин

где L - длина рабочего хода, мм;

S - минутная подача, мм/мин.

L = l + l1 + lдоп , мм

где l = 30 мм длина торца, мм;

l1 + lдоп – длина врезания и перебега, мм.

Для симметричной установки фрезы по [11, прил. 4]:

l1 + lдоп = 15 мм

L = 30 +15 = 40 мм

мин

мин

Переход II: Центровать отв. Æ9*мм, глубиной 4,5±1,5мм.

Сверло центровочное Р6М5, 2φ=900.

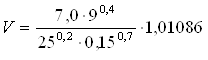

1. Скорость резания

[14, с. 278, табл. 28];

[14, с. 278, табл. 28];

где Т=25 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 7,0

m = 0,2

y = 0,7

q = 0,4

S=0,15мм/об[14, с. 277, табл. 25];

![]()

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=33,7775 м/мин

=33,7775 м/мин

2. Частота вращения шпинделя

![]() 1195 об/мин,

1195 об/мин,

принимаем 1000 об/мин по паспорту станка

3. Фактическая скорость резания

![]() м/мин

м/мин

4. Крутящий момент по формуле [14, с. 277]:

![]() , Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=![]() [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

![]() Н×м.

Н×м.

5. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

![]() , Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1,0 [14, табл. 32, с. 281];

КР=![]() [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

![]() Н,

Н,

6. Мощность резания определяем по формуле [29, с. 280]:

![]() , кВт,

, кВт,

![]() кВт.

кВт.

7. Проверка на достаточность привода станка:

![]() ,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=7,5 кВт, h=0,8 - КПД привода;

Nшп=7,5×0,8=6,0 кВт.

0,635<6,0.

Условие выполняется.

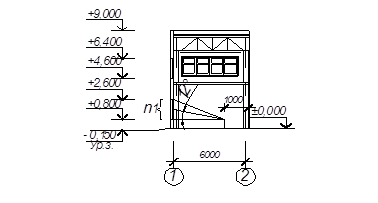

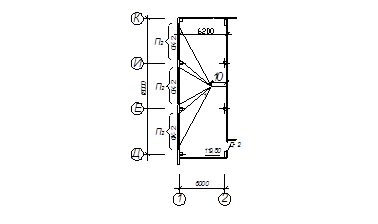

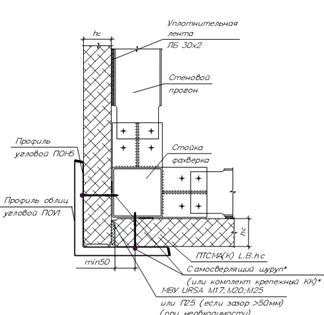

Похожие работы

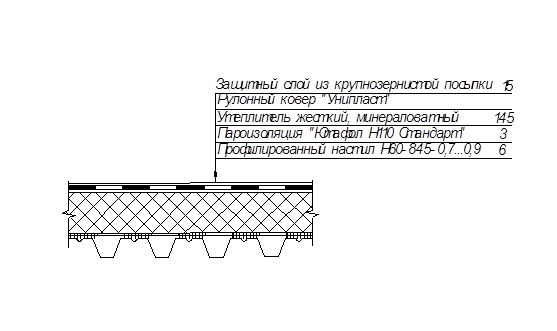

... устраивается из пластмассовых труб. Каждая воронка присоединяется к стояку диаметром 100 мм. 1.5.6 Полы В производственном здании приняты бетонные, полы, из мозаичных плит. Состоят из плиток размерами 2482486 мм. Укладываются на прослойку из песка или мелкозернистого бетона При проектировании административно – бытового корпуса использованы 3 типа полов: керамические, линолеумные, мозаичного ...

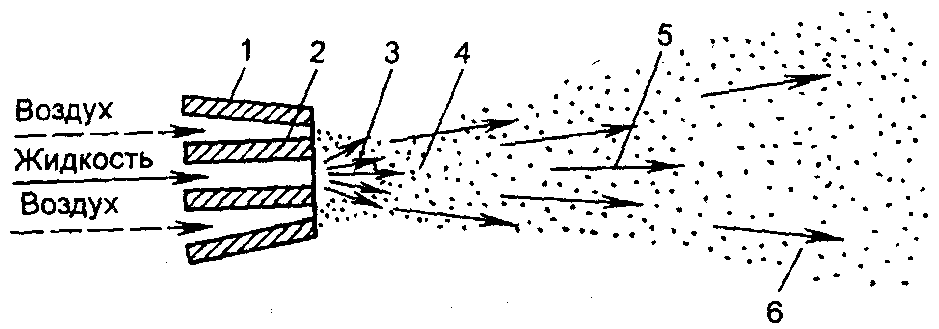

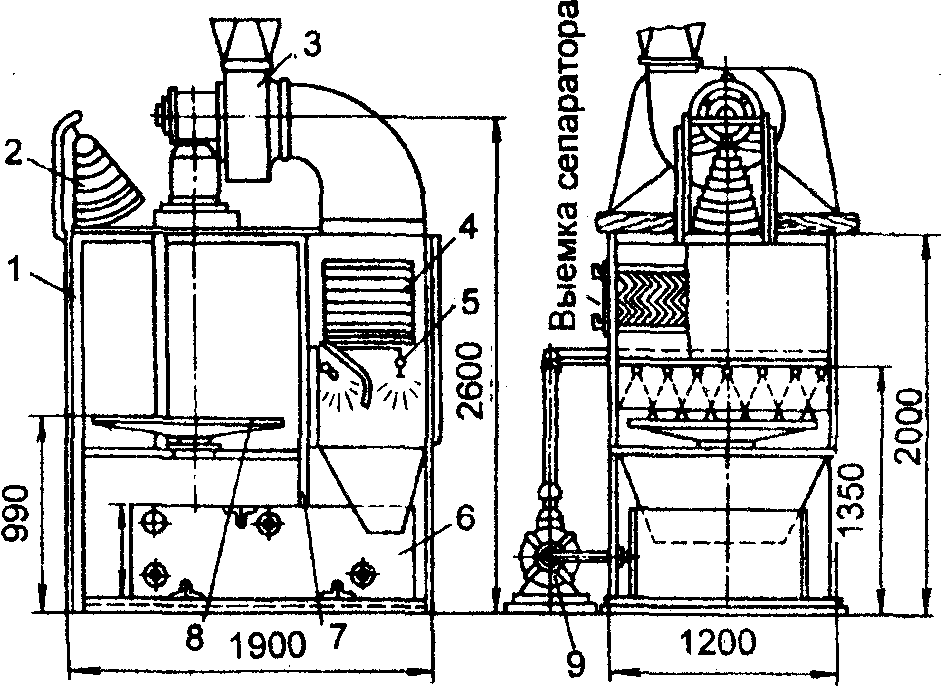

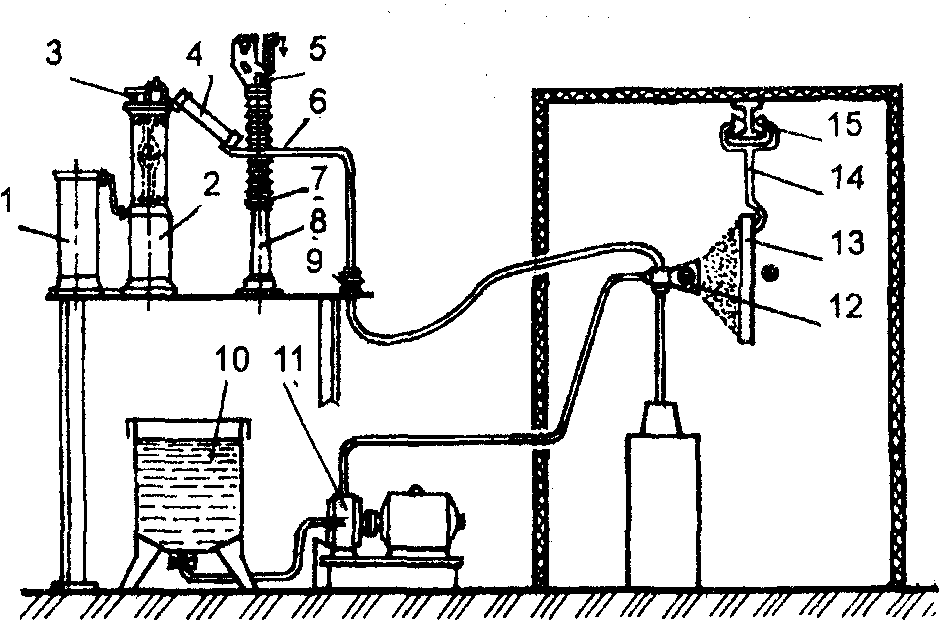

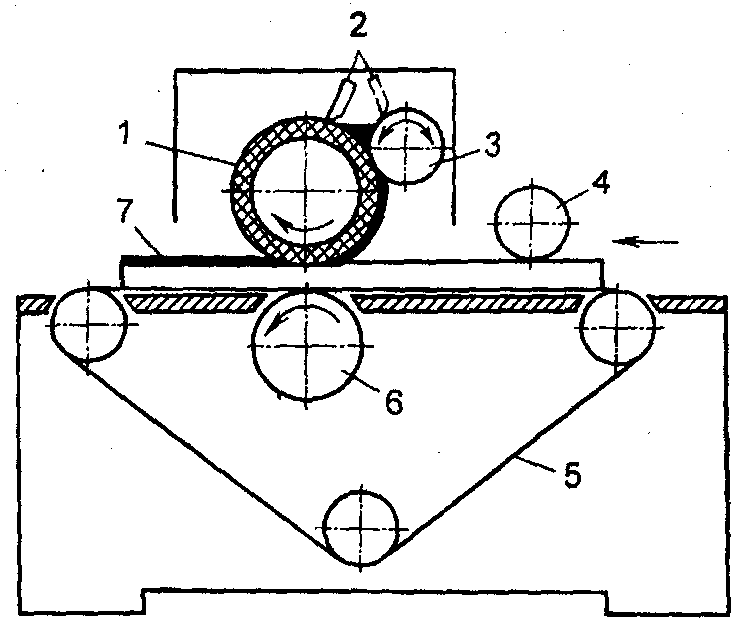

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

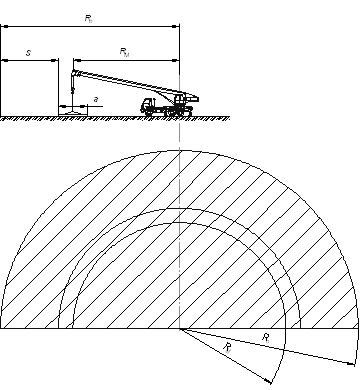

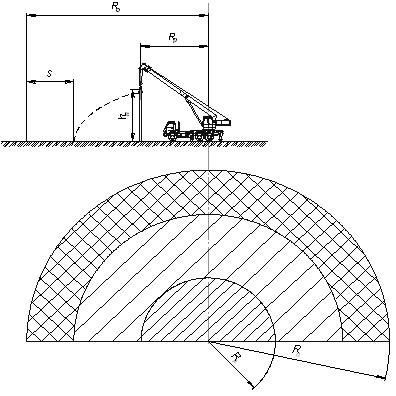

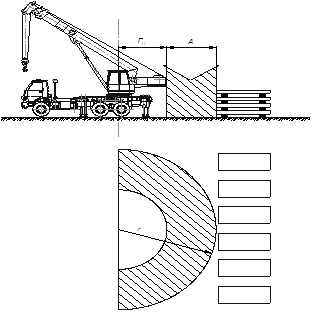

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

0 комментариев