Навигация

2.2 ИСХОДНЫЕ ДАННЫЕ

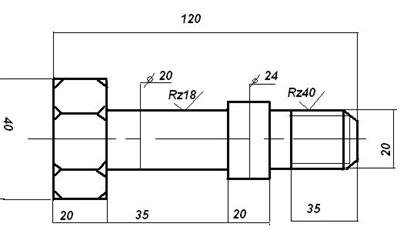

Деталь: «втулка»

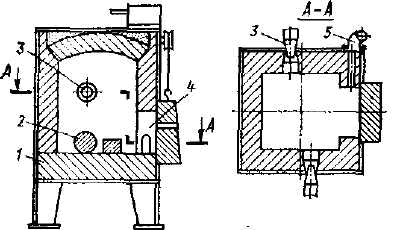

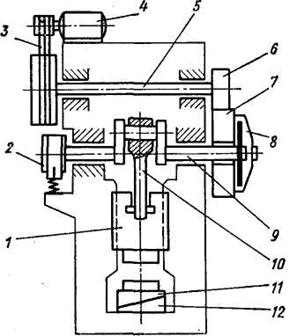

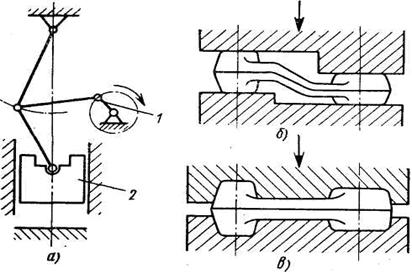

Штамповочное оборудование – КГШП.

Нагрев заготовок индукционный.

Исходные данные по детали:

Материал – Сталь 45, сталь качественная, конструкционная, углеродистая.

Масса детали – 1,87кг.

Исходные данные для расчета:

1.Масса поковки (расчетная)

величина расчетной массы детали вычисляется по формуле:

Gпр = Gд * Кр; (1)

где Gпр – расчетная масса поковки;

Кр =1,5…1,8 – расчетный коэффициент [3,стр31];

Мпр =1,87 * 1,8 = 3,36.

2.Класс точности – Т4 [3,стр28,табл.19], так штамповка на КГШП, в открытом штампе.

3.Группа стали – М2. [3,стр.8,табл.1].

4. Степень сложности

размер описывающей фигуры (цилиндр), мм:

диаметр 142*1,05=149,1мм;

высота 50*1,05=52,5мм.

Масса описывающей фигуры:

m = V*ρ; (2)

где V – объем описывающей фигуры, мм;

ρ – плотность стали, равная 7,85 г/см3.

Объем описывающей фигуры находится по формуле (3):

V = π*d2 /4* h; (3)

где d – диаметр описывающей фигуры;

h – высота описывающей фигуры.

V = 3,14*149,12 /4*52,5=916187 мм;

m = 916187 * 7,85 * 10-6 = 7,19 кг.

Степень сложности детали определяется по отношению Gп / Gф, где Gп – расчетный вес поковки, Gф – вес описанной фигуры. В данном случае это отношение будет иметь вид:

Gп / Gф = 3,36 / 7,19 = 0,467.

Так как значение попадает в интервал 0,32…0,63, степень сложности С2 [3.стр29.прл2].

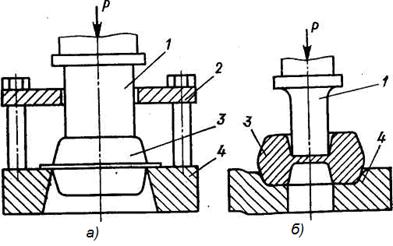

5. Конфигурация поверхности разъема плоская.

6.Исходный индекс 13.

2.3 ПРИПУСКИ И КУЗНЕЧНЫЕ НАПУСКИ

Припуск - это предусмотренное одностороннее увеличение размера заготовки по сравнению с наименьшим размером детали, обеспечивающие после обработки резанием требуемые, проставленные на чертеже размеры детали и шероховатости по поверхности.

2.3.1. Основные припуски на размеры [3.табл.2]:

2мм – диаметр 142 и чистота поверхности 6,3;

1,8мм – диаметр 90 и чистота поверхности 6,3;

2мм – диаметр 111 и чистота поверхности 6,3;

1,8мм – диаметр 80 и чистота поверхности 2,5;

2,2мм – толщина 50 и чистота поверхности 0,63;

1,7мм – толщина 13 и чистота поверхности 6,3.

2.3.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа – 0,3 мм [3.табл.4]; отклонение от плоскостности - 0,4мм [3. табл.5]. Результат расчета припусков программой «PRIP» приведен на следующей странице. Некоторое различие результатов расчета припусков обусловлено тем, что при вводе данных в программу, мы не закладывали в нее данные о степени точности и группе стали.

2.3.3. Штамповочные уклоны.

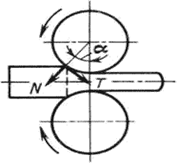

Так как для штамповки применяется КГШП, штамповочный уклон по наружной поверхности принимают 5°, по внутренней поверхности 7°.

2.4 РАЗМЕРЫ ПОКОВКИ И ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ

Допуск – отклонение размера поковки от номинального, обусловленное неточностью изготовления, недоштамповкой, износом ручья штампа и т.д. Допуск зависит от массы поковки, степени сложности, группы стали, и размеров поверхностей.

2.4.1. Размеры поковки.

Диаметр 142+(2+0,3)*2=146,6мм=147мм;

Диаметр 90+(1,8+0,3)*2=94мм;

Диаметр 111+(2+0,3)*2=115,6мм=116мм;

Диаметр 80-(1,8+0,3)*2=75,8мм=76мм;

Толщина 50+(2,2+0,4)*2=55,2мм=55мм;

Толщина 13+(1,7+0,4)*2=17,2мм=17мм;

2.4.2. Радиусы закруглений 2,5мм (минимальный), принимаем 3мм.

2.4.3. Допускаемые отклонения размеров [3.табл8].

диаметр 147+1,8-1,0;

диаметр 94-0,9+1,6;

диаметр 116 +1,8-1,0;

диаметр 76+0,9-1,6;

толщина 55+1,6-0,9;

толщина 17+1,6-0,9.

2.4.4. Неуказанные предельные отклонения размеров.

Допуск размеров, не указанных на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

2.4.5. Неуказанные допуски радиусов закруглений, устанавливается по [3. табл.17].

2.4.6. Допускаемая величина остаточного облоя 0.8 мм [3. п.5.8].

2.4.7. Допускаемое отклонение от плоскостности 0,8 мм [3. табл.13].

2.4.8. Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 1,0 мм [3. табл.12].

2.4.9. Допускаемое смещение по поверхности разъема штампа 0,6 мм [3. табл. 9].

2.4.10. Допускаемая величина высоты заусенца 3 мм [3. п. 5.10.].

2.5 НАЗНАЧЕНИЕ НАПУСКОВ

К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы скруглений. Их назначают с целью увеличения стойкости рабочих элементов штампов.

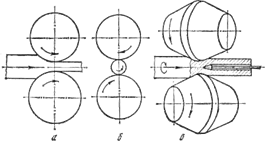

Практически возможно получение отверстий с диаметром основания

dосн min = 24 + 0,0625 * Dп, (4)

где Dп – диаметр поковки, мм.

dосн min = 24 + 0,0625 * 148,5 = 33,28 мм.

следовательно, два глухих отверстия на кольцевом выступе поковки диаметром 10 мм нужно закрыть напуском, они будут получены в результате последующей механической обработки. Результат расчета программой «NAP» минимально возможного диаметра прошиваемого отверстия приведен на следующей странице и совпадает с рассчитанным в ручную.

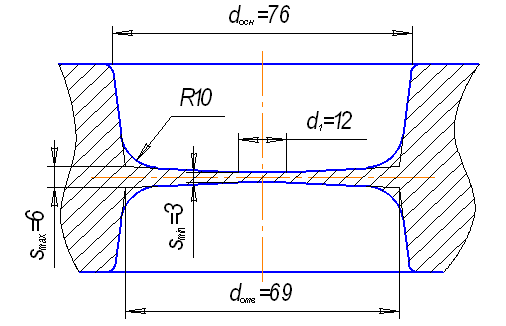

Наметка верхним знаком делается глубиной hв ≤ dосн; нижним знаком – глубиной hн ≤ 0,8 dосн.

hв ≤ 76 мм;

hн ≤ 60,8 мм.

Назначение внутренней и внешней поверхности разъема проводится по результатам программы «RAZ UKL». На основании этих данных внутренняя поверхность разъема на расстоянии 22,7 мм от нижнего контура детали. Внешняя поверхность разъема на расстоянии 29,5 мм.

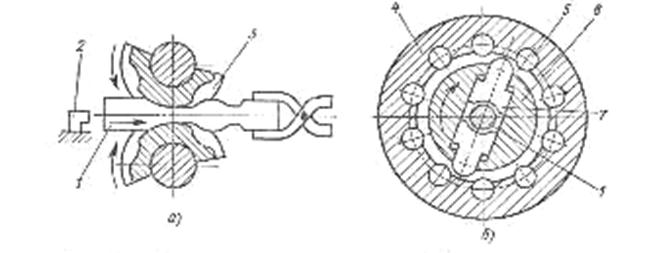

Определим вид перемычки, так как отношение h / dотв < 0,4 то вместо плоской наметки используем наметку с раскосом, при этом толщина перемычки Smin =0,65*S, а Smax =1,35*S, где S следует определять так же, как и для плоской перемычки по формуле

![]() S = 0,45 * √ dосн – 0,25 * h – 5 + 0,6;

(5)

S = 0,45 * √ dосн – 0,25 * h – 5 + 0,6;

(5)

а d1 – по формуле

d1 = 0,12 * dотв + 3. (6)

S = 0,45 * √ 76 – 0,25 * 27 – 5 + 0,6 = 4,2 мм;

Smin = 0,65 * 4,2 = 2,73 = 3 мм;

Smax =1,35 * 4,2 = 5,67 = 6 мм;

d1 = 0,12 * 76 + 3 = 12,2 = 12 мм.

Радиусы закруглений вершин наметок в окончательном ручье рекомендуется определять по формуле

r1 = r + 0.1 * h + 2; (7)

где r – внутренний радиус закруглений данной поковки, а h – глубина наметки.

рис.1 - Перемычка

r1 = 6 + 0.1 * 27 + 2 = 10 мм;

Чертеж полученной поковки приведен в приложении Б.

Похожие работы

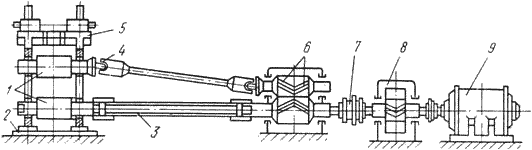

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

... высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. 2. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНЫ: ОБОРУДОВАНИЕ, ОСОБЕННОСТИ ПРОЦЕССА 2.1 Общие сведения о резинах. Классификация и ассортимент резин Натуральный каучук – это эластичный ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

0 комментариев