Навигация

3.9 СМАЗОЧНЫЕ МАТЕРИАЛЫ

Технологические смазочные материалы при штамповке на КГШП применяют с целью снижения трения и усилия деформирования, охлаждения инструмента и предотвращения его разупрочнения, улучшения качества поверхности изделия при уменьшении износа инструмента. Одно из основных требований к смазочному материалу – хорошая экранирующая способность, т.е. способность надежно разделять поверхности деформируемой заготовки и инструмента.

При горячей штамповке поковок осаживанием в открытых штампах применяют графит с маслом, соляный раствор с маслом (машинным) или без масла и смазывающее – охлаждающие жидкости на основе спиртово – сульфидной барды [1.стр.203].

3.10 ОПРЕДЕЛЕНИЕ УСИЛИЯ ОБРЕЗКИ ОБЛОЯ

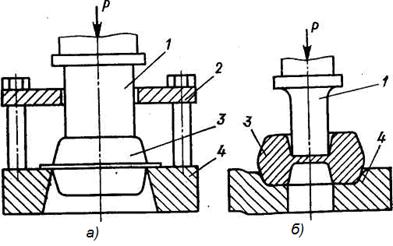

Обрезка облоя производится в горячем состоянии при температуре t = 950°С в обрезном штампе совмещенного действия на прессе.

При одновременной обрезке и пробивке общее усилие определяют по формуле

Р = Робр + Рпр, (29)

Необходимое усилие обрезки облоя или пробивки перемычки определяется по формуле

Р = (1,5…1,8) * 10-6 * S * t * σв , (30)

где S – периметр среза, мм;

Sобр = π * dп = 3,14 * 147 = 461,58 мм,

Sпр = π * dотв = 3,14 * 69,38 = 217,85 мм

t – действительная толщина среза , мм;

tобр = zобр + n; (31)

tпр = zпр + n + u.

где n – возможная недоштамповка, которую принимают равной положительному допуску на размер поковки по высоте, n = 1,6 мм; z – определяется графически по линии среза облоя zобр = 4,36 мм, zпр = 15,67 мм; u – износ выступа под наметку в штампе (принимают равным 2 мм).

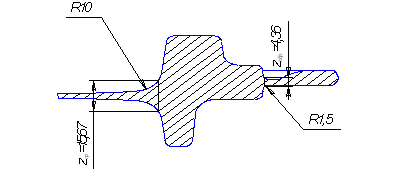

рис. 7 – Действительная величина обрезаемого облоя.

По формуле (31) определим действительную величину срезаемого облоя

tобр = 4,36 + 1,6 = 5,96 мм,

tпр = 15,67 + 1,6 + 2 = 19,21 мм.

σв – предел прочности при температуре обрезки, определяется по табл.2.

По формуле (30) определим усилия обрезки и пробивки

Робр = 1,65 * 10-6 * 461,58 * 5,96 * 77 = 0,349 МН,

Рпр = 1,65 * 10-6 * 217,85 * 19,21 * 77 = 0,53 МН.

Определим общее усилие

Р = 0,349 + 0,53 = 0,88 МН.

Обрезной пресс закрепляют за КГШП исходя из следующего соотношения

Р = (0,07…0,1) * Ркр, (32)

Р = 0,1 * 16 МН = 1,6 МН

По рекомендации выбираем пресс кривошипный закрытый простого действия усилием 1,6 МН, КБ2532, техническая характеристика которого приведена в таблице 6. общее усилие разделительных операций меньше 85% номинального усилия выбранного пресса.

Табл.6 – технологическая характеристика пресса КБ2532

| Номинальное усилие пресса, МН | 1,6 |

| Технологическая работа пресса за 1 ход, кДж | 11 |

| Величина хода ползуна пресса, мм | 160 |

| Наибольшая частота непрерывных ходов, мин-1 | 60 |

| Величина хода нижнего выталкивателя, мм | 10 |

| Величина наибольшего хода верхнего выталкивателя, мм | 50 |

| Закрытая высота пресса, мм | 480 |

| Расстояние от стола до нижнего торца направляющей ползуна,мм | 480 |

| Расстояние между направляющими в свету, мм | 800 |

| Толщина подштамповой плиты, мм | 120 |

| Величина регулировки закрытой высоты пресса, мм | 120 |

| Расстояние между стойками в свету, мм | 850 |

| Расстояние от верхней плоскости стола до пола, мм | 790 |

| Размер подштамповой плиты пресса, слева направо, мм | 800 |

| Размер подштамповой плиты пресса, спереди назад, мм | 800 |

| Диаметр отверстия под стержень винта, мм | 40М12 |

| Количество пазов в подштамповой плите, | 3 |

| Размер нижней поверхности ползуна пресса, слева направо | 670 |

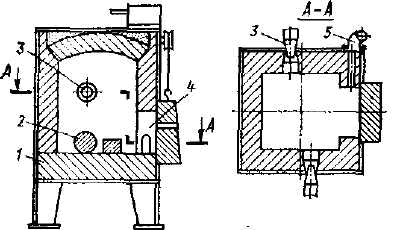

3.11 ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОКОВОК

Целью термической обработки поковок является снятие остаточных напряжений после штамповки, улучшение обрабатываемости резанием, подготовка структуры стали и получение требуемых технологических и механических свойств.

Схема технологического процесса при термической обработке для поковки из стали 45: - нормализация, заключающаяся в нагреве до температуры, превышающей точку АС3 на 40 – 50 °С, в непродолжительной выдержке для подогрева и завершения фазовых превращений и охлаждения на воздухе. НВ156.

3.12 ОЧИСТКА ПОКОВКИ ОТ ОКАЛИНЫ

В кузнечно-штамповочном производстве широко распространен такой метод очистки поковок от окалины как химическое травление. Готовые поковки перед травлением обезжиривать и промывать не требуется. При этом выявляются все поверхностные дефекты (трещины, волосовины, зажимы и т. д.).

Травление стальных поковок производят в следующей последовательности:

1. Заправка ванны:

а) заполнение травильной ванны приблизительно на 70% от ее объема;

б) осторожное прибавление кислот до требуемой концентрации;

в) перемешивание;

г) подогрев ванны до наименьшей рекомендуемой температуры;

д) добавление присадки;

е) перемешивание.

2. Загрузка ванны: загрузка поковок в корзины из дерева, кислотоупорной проволоки, или в корзины, отлитые из кислотоупорной стали; погружение корзин с поковками в ванну с таким образом, чтобы они не соприкасались с трубами и стенками ванны.

3. Травление: начало – при температуре наименьшей из рекомендуемых по мере ослабления концентрации раствора температуру повышают и к концу цикла доводят до наибольшей. Продолжительность процесса травления 15 – 18 минут в зависимости от концентрации раствора и температуры ванны, а также толщины слоя окалины.

4. Промывка от остатков кислоты и железного купороса в ванне с проточной горячей водой повторными погружениями поковок в воду в течении 3 – 5 минут при температуре 60 – 70 °С или в течении 2 – 3 минут при температуре 85 - 90 °С.

5. нейтрализация в щелочной ванне (5-70 г/л NaOH и КОН) при 20°С.

6. промывка в горячей воде (60 - 70 °С) в течении 3 – 5 минут и последующая сушка.

7. контроль качества травления на полное снятие окалины.

Химический состав для травления приведен в табл. 4, [1. стр.561]

Табл.5 – химический состав и температура растворов для химического травления стальных заготовок.

| Наименование компонента и режим работы | Массовая доля компонентов в растворе, г/л |

| Кислота серная | 100 - 200 |

| Йодистый калий | 0,8 – 0,1 |

| ингибиторы | 8 - 10 |

| Температура, °С | 60 - 80 |

| Продолжительность, мм | 5 – 30 |

Табл.6 – ванны для химического травления.

| Внутренние размеры ванны, мм (длина * высота*ширина) | 2000*900*1000 | |

| Рабочий объем ванны, л | 1500 | |

| Диаметр змеевика | 38,1 | |

| Размеры вентиляционных отпусков | а | 300 |

| б | 180 | |

| Воздухосъем с 1 м2 зеркала ванны, м3 / мин | 65 | |

| Вес ванны, кг | 600 | |

3.13 ТЕХНОЛОГИЧЕСКАЯ КАРТА ТЕХПРОЦЕССА

Технологическая карта техпроцесса производства детали «втулка» приведена в табл.7

Табл.7 – технологическая карта техпроцесса.

| Наименование и содержание операции | Вид оборудования |

| 1. Контроль металла. Проверить номер детали, марку стали по бирке на таре. | визуально |

| 2.Транспортирование. Транспортировать тару с заготовками к нагревателю | Мостовой кран грузоподъемностью 10т. |

| 3. Нагрев прутков для резки прутков на заготовки. | Печь индукционная с подъемно шагающими бойками. |

| 4. Разрезка прутков на заготовки. | Сортовые закрытые кривошипные ножницы модели Н1534 |

| 5. Контроль заготовок. Контролировать размер d=63 мм, l=156,5 мм | Мерительный инструмент |

| 6. Транспортирование заготовки к индукционному нагревателю | Мостовой кран грузоподъемностью 10 т, тара |

| 7. Нагрев заготовок до температуры t=1250°C | Индукционный нагреватель |

| 8. Контроль температуры нагрева | Пирометр фотоэлектрический ФЭП - 2 |

| 9. Осадка. Штамповка | Пресс КГШП модели КБ8042, усилием 16 МН |

| 10. Обрезка облоя | Пресс КГШП простого действия модели КБ2534, усилием 1,6МН |

| 11. Термическая обработка | Автоматизированный агрегат конвейерного типа СТОА 16 |

| 12. Очистка от окалины | Химическая ванна |

| 13. Контроль, приемка | Мерительный инструмент, контрольный стол |

*перемещение заготовок с осадочной площадки в окончательный ручей и с КГШП на обрезной пресс осуществляется с помощью поперечных клещей.

Показатели эффективности использования металла приведены в пункте 3.3.

Норма расхода……………………………………………………3,97 кг

Коэффициент использования металла………………………….47%

Коэффициент раскроя……………………………………………95%

Коэффициент точности поковки………………………………..49%

Коэффициент точности заготовки………………………………97%

Баланс металла:

Заготовка - 3,813кг (100%);

Поковка – 3,184кг (83,5%);

Перемычка – 0,105кг (2,75%);

Облой – 0,498кг (13%);

Угар – 0,027кг (0,7%).

3.14 КОНТРОЛЬ ПОКОВКИ

| Объект контроля | Методы контроля |

| Перекос смещение поковки по линии разъема. | 1. Осмотр поковки до обрезки заусенца 2. Разметка верхней половины фигуры при установке по нижней половине 3. Проверка боковым шаблоном |

| Высота или диаметр поковки | 1. Измерение штангенциркулем 2. Измерение предельной скобой |

| Толщина стенки | 1. Измерение кронциркулем с индикаторной шкалой 2. Измерение индикаторным кронциркулем 3. Измерение предельным кронциркулем |

| Проверка цилиндрических поверхностей и радиусов скруглений | 1. Измерение набором радиусных шаблонов для универсального измерения R = 1…15 мм через 0,5 мм. 2. Измерение предельным шаблоном наружных радиусов 3. Измерение предельным шаблоном внутренних радиусов. |

| Диаметры отверстий | 1. Измерение штангенциркулем 2. Измерение предельной пластиной 3. Измерение шаблоном ( схема а) диаметр Д поковки склонен при усадке штампа увеличиваться. Шаблон диаметром Д + δ при изменении не должен проваливаться ниже торца обода |

| Длина поковки | 1. Прутковым шаблоном с предельной выточкой 2. Проверка профильным шаблоном 3. Проверка двусторонним профильным шаблоном 4. Проверка контрольным приспособлением |

4. Проектирование штампов

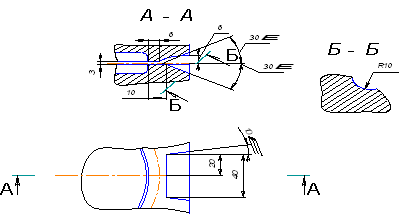

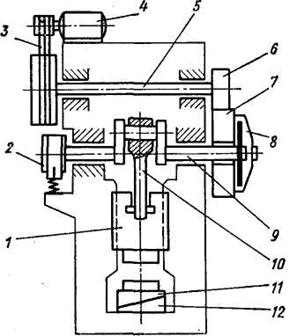

4.1 ПРОЕКТИРОВАНИЕ ШТАМПА КГШП

штампы кривошипных горячештамповочных прессов имеют сборную конструкцию, благодаря чему упрощается изготовление сменного инструмента и создаются условия для экономии дорогих инструментальных сталей. Штампы состоят из штамповых вставок, в которых выполнены ручьи, и блоков, в которых закрепляют вставки.

Размеры универсальных блоков для прессов нормализованы по МН 4808 – 63 …4812 – 63 и зависят от номинального усилия пресса, (таблица 9) [1.стр.204].

Табл. 9 – Размеры штампового блока

| Усилие пресса, МН | H/Hmin, мм | ВΣ, мм | В, мм | L, мм |

| 16 | 666/660 | 580 | 900 | 1040 |

Клиновая подушка пресса позволяет регулировать закрытую высоту блока. Наилучшие эксплуатационные показатели имеют блоки, для которых закрытая высота выбрана по формуле [Семенов т2 стр203].

Н = А + 0,75 * а, (33)

где А – минимальная закрытая высота штамповочного пространства

пресса, мм;

Н – номинальная закрытая высота блока, мм;

а – величина регулирования клиновой подушки стола пресса, мм.

Н = 660 + 0,75 * 10 = 667,5,

Примем закрытую высоту штампа равной 666 мм.

Гравюра ручья вставки выполняются по горячей поковке, с учетом того что нагретая заготовка имеет размеры на 1,5% большие чем холодная. Чертеж горячей поковки приведен в приложении В.

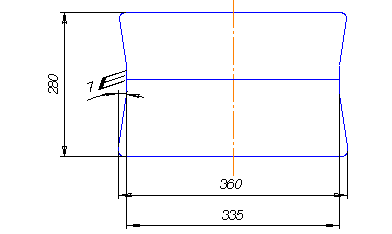

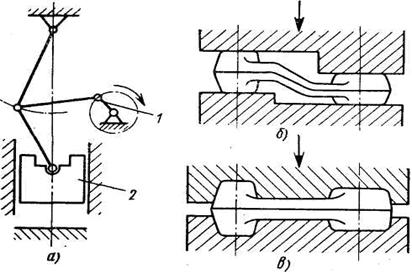

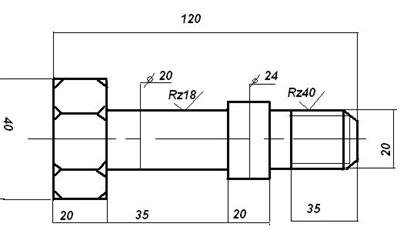

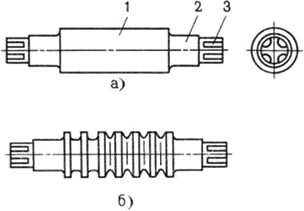

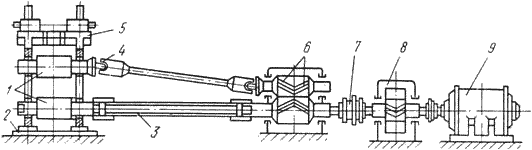

Размеры призматических вставок (рисунок 8), нормализованы по МН 4808-63…4812-63 и представлены в таблице 10.

Табл.10 – размеры призматических вставок

| Усилие пресса, МН | Н, мм | L, мм | В, мм | L1, мм | h1, мм |

| 16 | 125 | 360 | 120, 180, 240, 480 | 294 | 106 |

В нашем случае в блок монтируется три комплекта вставок:

ВΣ = Вшт + Восад + Внап, (34)

где ВΣ – суммарная ширина ручьевых вставок, мм;

Вшт – вставка для штамповки, мм;

Восад - вставка для осадки, мм;

Внап – вставка наполнитель, мм.

рис.8 – Призматические вставки

Вшт = Dгорпок + 2 * b + 2 * B,

где Dгорпок – диаметр горячей поковки, мм;

b – ширина мостика облоя, мм;

B – ширина облоя в магазине, мм.

Вшт = 149,2 + 2 * 6 + 2 * 20 = 201мм.

Учитывая особенности пакета ковочного штампа, а также размеры заготовок ручьевых призматических вставок принимаем, что Вшт = 240 мм.

Минимально допустимая ширина вставки для осадки находится по формуле

Восад = D1 + 20, (35)

где D1 – диаметр осаженной заготовки, мм.

Восад = 70 + 20 =90 мм.

Так как мы рассчитали минимально допустимую ширину вставки для осадки, а ширина всех вставок должна быть равна 580 мм, а также учитывая тот факт что окончательный ручей должен находится симметрично относительно центра давления штампа (следовательно, Восад = Внап), ширину вставок для осадки и наполнительной вставки найдем по формуле (34).

Восад = Внап = (ВΣ - Вшт )/2 = (580 - 240) / 2 = 170 мм.

Материалы для штампов горячештамповочных прессов приведены в табл. 11 [1стр.557].

| Деталь штампа | Марка стали | Твердость НВ |

| Плита (блок) | 40 ХЛ | 352 |

| Вставка осадочная | 5ХГС | 415 |

| Вставка ручьевая | 5ХНМ | 444 |

| Колонки направляющие | 45 | - |

| Втулка направляющая | Бронза Бр06Ц6С3 | |

| Выталкиватели | 5ХГС | 461 |

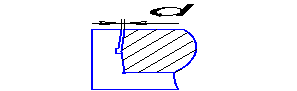

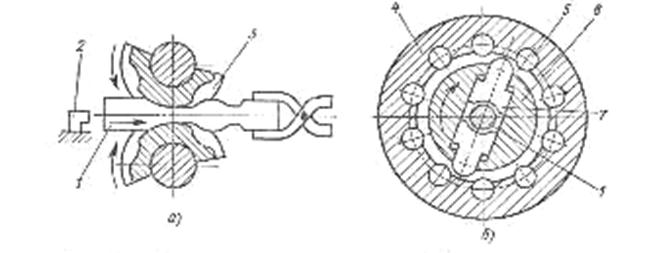

В передней части штампа выполняется выемка под клещи, которые удерживают заготовку за облой при ее удалении из ручья. Выемка под клещевину изображена на рисунке 8.

рис.9 – Конструкция выемки для захвата поковки клещами

Похожие работы

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

... высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. 2. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНЫ: ОБОРУДОВАНИЕ, ОСОБЕННОСТИ ПРОЦЕССА 2.1 Общие сведения о резинах. Классификация и ассортимент резин Натуральный каучук – это эластичный ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

0 комментариев