Навигация

2.6 ОПРЕДЕЛЕНИЕ МАССЫ ПОКОВКИ

Определение массы поковки производится путем, умножения объема поковки на плотность стали.

m = V*ρ. (8)

При определении объема заготовки используется программа Компас – 3D. Построение модели поковки ведется с учетом половины допуска на соответствующий размер, если размер внешний то к номинальному размеру прибавляется половина допуска, если внутренний то отнимается. Результаты расчета объема приведены ниже.

Информация

------------------------------------------------------------

Дата 23.03.2005

Документ

------------------------------------------------------------

МЦХ

Деталь

Площадь S = 53639.341157 мм2

Объем V = 407189 мм3

Материал Сталь 45 ГОСТ 1050-88

Плотность Ro = 0.007820 г/мм3

Масса M = 3184.22 г

3. Разработка технологического процесса

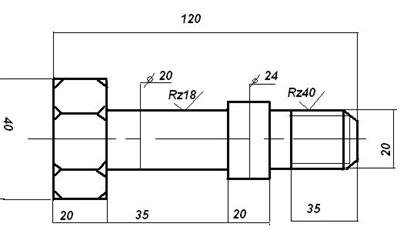

3.1 ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ.

Объем исходной заготовки подсчитывается по формуле

Vзг = Vп + V о + Vуг + Vпер , (9)

где Vп – объем поковки;

Vуг – потери на угар, при индукционном нагреве 0,7…0,8% Vп;

V о – объем облоя;

Vпер – объем перемычки.

Объем облоя при штамповке на КГШП определяют, используя формулу

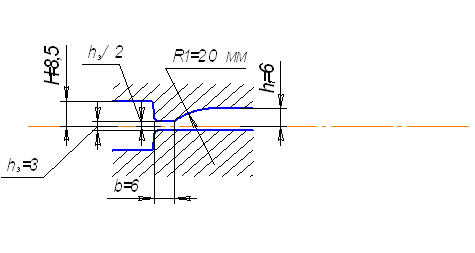

Vо = Vмост + V маг = p * (b * h3 + h2 * B), (10)

где Vмост - объем мостика облоя;

V маг – объем металла в магазине облоя;

p – периметр поковки, мм;

b - ширина мостика, мм;

h3 - толщина мостика, мм;

h2 - средняя толщина облоя по магазину, мм;

B - ширина облоя в магазине, мм.

Значения толщины мостика облойной канавки определяется по эмпирической формуле h3 = 0,02 * dзаг = 0,02 * 147 = 2,94 мм. Ее также можно определить с помощью программы «ZAG» (приложение). Толщина мостика облойной канавки равна h3 = 3 мм. По таблице 2.[1.стр184] определяются остальные параметры облойной канавки.

b = 6 мм; h2 = 2 * h3 = 6 мм; р = π * dп = 3,14 * 147 = 461,58 мм.

Ширина облоя в магазине принимается в зависимости от массы поковки, так как масса поковки больше 2 кг, то В = 20 мм.

V о = 461,58 * (6 * 3 + 6 * 20) = 63698 мм3 .

Масса облоя находится по формуле

Мо = V о * ρ, (11)

Мо = 63698 * 7,82*10-6 = 0,498 кг.

Значение радиусов закруглений кромок фигуры ручья, выбирают в зависимости от глубины Н полости фигуры по табл.2 [1.стр148].

В данном случае так как Н = 8,5 мм, то r = 1,5 мм.

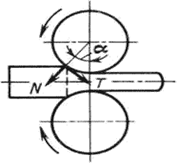

рис.3 – Облойная канавка

Определим потери металла на угар

Vуг = 0,008 * Vп = 0,008 * 407189 = 3257 мм3.

Муг = Vуг * ρ, (12)

Муг = 3257 * 7,82*10-6 = 0,027 кг

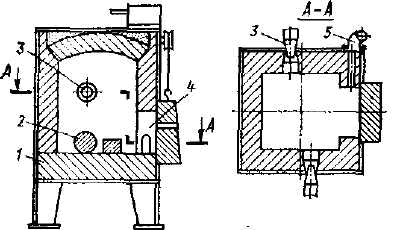

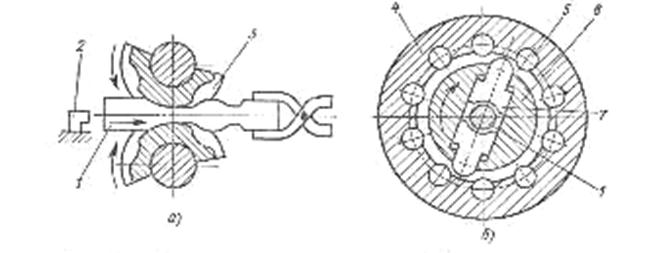

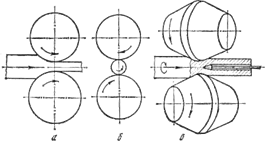

Объем перемычки также определяется с помощью программы компас – 3D. Результаты моделирования на рис. 4

Информация

------------------------------------------------------------

Дата 23.03.2005

------------------------------------------------------------

МЦХ

Деталь

Площадь S = 26889.381957 мм2

Объем V = 13452.3 мм3

Материал Сталь 45 ГОСТ 1050-88

Плотность Ro = 0.007820 г/мм3

Масса M = 105.197 г

Vзаг = 407189 + 63698 + 3257 + 13452.3 = 487596,3 мм.

Следовательно, масса заготовки будет равна

Mзаг = ρ * Vзаг, (11)

Mзаг = 7,82 * 10-6 * 487596,3 = 3,813 кг.

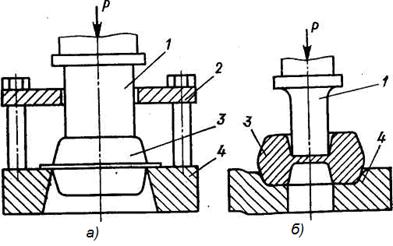

Размеры заготовки во избежание ее искривления при обработке, должны удовлетворять условию

m = Lзаг / Dзаг ≤ 2,8, (12)

где m – коэффициент, равный 2,8…1,5, так как операция осадки производится на КГШП m принимают примерно равное 1,8.

Задавшись m, можно найти диаметр круглой заготовки по формуле:

![]() dзаг´ = 1.08 * 3√ (Vзаг / m), (13)

dзаг´ = 1.08 * 3√ (Vзаг / m), (13)

dзаг´= 1.08 * 3√ (487596.3 / 1.8) = 69,8 мм.

По диаметру исходной заготовки выбирается сортовой прокат с размерами, ближайшими к полученным, расчетом. Наиболее подходит прокат обычной точности прокатки (В), диаметр ø 70+0,5-1,1 мм по ГОСТ 2590 – 71 из марки стали сталь 45 ГОСТ 1050 - 88.

![]() круг В - 70 ГОСТ2590 – 71

круг В - 70 ГОСТ2590 – 71

Сталь45 ГОСТ 1050 - 88

Длина заготовки определяется по формуле

Lзаг =4 * Vзаг ´/ π * dзаг2 , (15)

Lзаг =4* 487596,3 / 3,14 * 702 =127 мм.

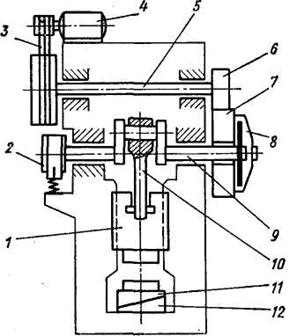

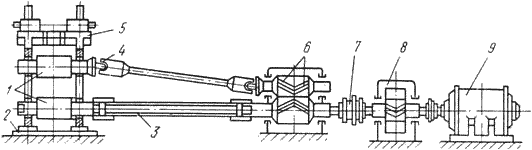

После поступления сортового проката его транспортируют на участок резки сортового проката на заготовки с помощью мостового крана. Производится контроль прутков на стеллах, диаметр ø 70+0,5-1,1 мм диаметр проверяют штангенциркулем. Если на поверхности сортового проката обнаруживаются, дефекты они должны быть удалены перед дальнейшей обработкой. Затем данный прокат нагревают до температуры 450°С и разрезают на заготовки с помощью сортовых кривошипных закрытых ножниц.

Похожие работы

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

... высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. 2. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНЫ: ОБОРУДОВАНИЕ, ОСОБЕННОСТИ ПРОЦЕССА 2.1 Общие сведения о резинах. Классификация и ассортимент резин Натуральный каучук – это эластичный ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

0 комментариев