Навигация

ОПРЕДЕЛЕНИЕ УСИЛИЯ ОТРЕЗКИ ЗАГОТОВКИ

3.2 ОПРЕДЕЛЕНИЕ УСИЛИЯ ОТРЕЗКИ ЗАГОТОВКИ.

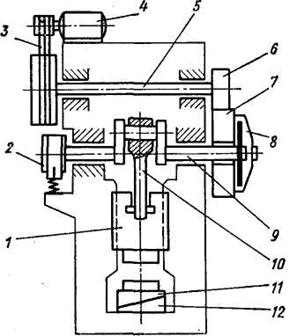

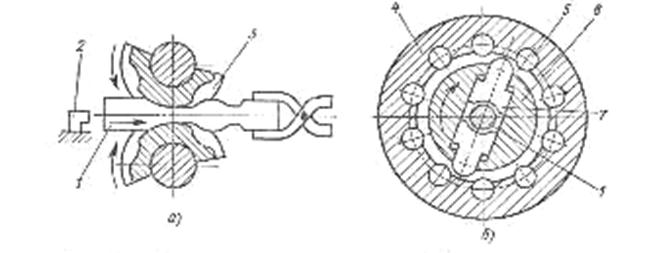

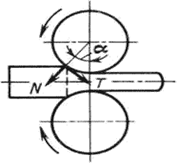

Для разделения металла на заготовки используется операция отрезки, так как способ штамповки в открытом штампе не требует высокой точности исходной заготовки, а сам процесс отрезки на кривошипных закрытых сортовых ножницах является высокопроизводительным и экономичным.

Усилие резки.

Усилие отрезки зависит от характеристик прочности разрезаемого металла, площади поперечного сечения прутка, схемы отрезки и скорости деформирования.

Pопер = k * σср * Fср, (16)

где k – коэффициент, учитывающий состояние режущих кромок ножей, k = 1,6.

σср = 0,7 * σвр, (17)

σср = 0,7 * 610 = 427 МПа,

Fср – площадь среза

Fср = π * dзаг2 / 4, (18)

Fср = 3,14 * 702 / 4 = 3846,5 мм2.

Тогда по формуле (16)

Pопер = 1,6 * 427 * 3846,5 = 2327 кН.

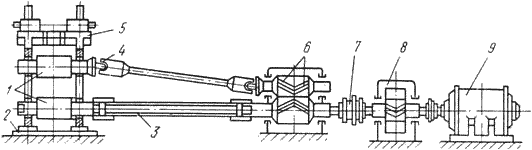

По найденному усилию и диаметру отрезаемой заготовки выбираются сортовые кривошипные закрытые ножницы для разрезки сортового проката на заготовки машиностроительного назначения модели Н1534, [1.стр194]. Их технические данные приведены в табл. 3.

Табл.3 – технические данные ножниц

| Номинальное усилие, кН | 2500 | |

| Число ходов в минуту | 40 | |

| Наибольший размер разрезаемого проката, мм | круг | 100 |

| квадрат | 90 | |

| полоса | 300 | |

| Наибольшая длина отрезаемой заготовки, мм | 630 | |

| Мощность привода, кВт | 20 | |

| Габаритные размеры, мм | 7000* *3050*3000 | |

| Масса ножниц в тоннах | 12,7 | |

| Элементы опорного конца, мм с f lзаж | 40 20 60 | |

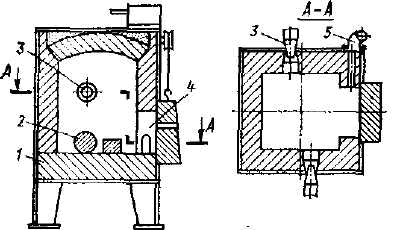

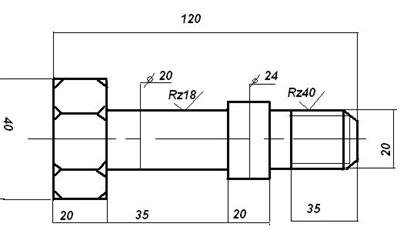

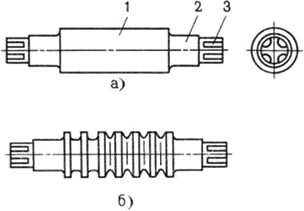

рис.5 – Схема элементов опорного конца

3.3 ОПРЕДЛЕНИЕ КОЭФФИЦИЕНТА РАСКРОЯ И НОРМЫ

РАСХОДА МЕТАЛЛА.

Выберем прокат немерной длины, так как в условиях массового производства экономически это наиболее выгоднее. Норма расхода на поковки, изготовляемые из металлопроката немерной длины, рассчитывается по формуле.

N = q /n * lр.у. / (lр.у. – lобр – lн - lзаж ) * Куг , (19)

где q – масса заготовки, q = 3,81 кг,

n – количество поковок из одной заготовки, n = 1,

lр.у – средняя длина немерного проката, lр.у = 3750мм,

lобр – длина обрезки дефектного конца, мм,

lобр = 0,5 * dзаг , (20)

lобр = 0,5 * 70 = 35 мм.

lн – наименьшая длина некратности, мм

lотх = (lзаж + lн), (21)

lотх – длина отхода, мм. Так как lзаг > lзаж, то

lотх = (lзаг + 0,5 * dзаг) / 2, (22)

lотх = (127 + 0,5 * 70) / 2 = 81 мм

Куг = 1, так как температура нагрева меньше 750С°.

Тогда

N = 3,81 / 1 * 3750 / (3750 – 35 – 81) *1 = 3,932 кг,

Коэффициент использования металла

Ким = Мдет / N, (23)

Ким = 1,87 /3,932 = 0,47 кг.

Коэффициент раскроя

Кр = Мзаг / N, (24)

Кр = 3,81 / 3,93= 0,97.

Коэффициент точности поковки

Кпок = Мдет / Мпок, (25)

Кпок = 1,87 / 3,81 = 0,49.

Коэффициент точности заготовки

Кзаг = Мпок / Мзаг, (26)

Кзаг = 3,81 / 3,91 = 0,97.

3.4 ВЫБОР ОПЕРАЦИЙ И ПЕРЕХОДОВ ШТАМПОВКИ

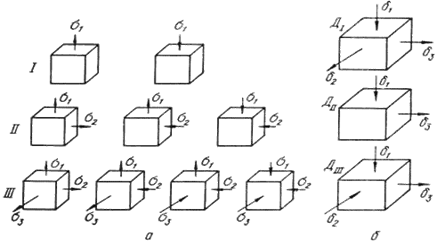

Поковки, штампуемые на КГШП, подразделяют:

В зависимости от характера формоизменения и течение металла при формоизменении - на два класса: класс поковок получаемых с преобладанием процесса осадки, и класс поковок, получаемых с преобладанием процесса выдавливания.

В зависимости от конфигурации и сложности изготовления - на пять основных групп. Методы изготовления учитывают при выделении подгрупп поковок.

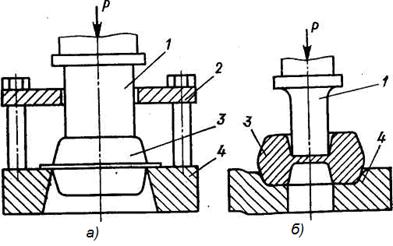

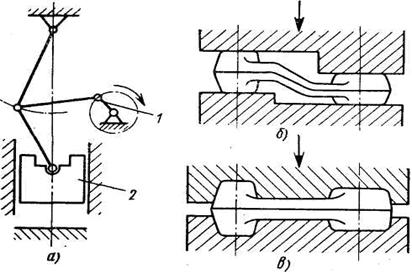

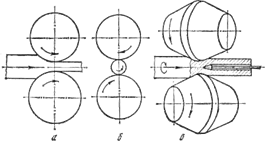

Поковка детали «фланец» (приложение 4) является симметричной поковкой, круглой в плане, изготовляемой осадкой в торец с одновременным выдавливанием. По всем этим признакам она относится к 1- ой группе 3 – ей подгруппы [1.стр 179].Учитывая принадлежность поковки к этой группе и подгруппе ее можно получить за два перехода с применением осадочной площадки. Штамповка производится в открытом штампе.

В технологическом процессе используются две операции

1. штамповка.

2. обрезка облоя.

3.5 ТЕМПЕРАТУРНЫЙ РЕЖИМ ШТАМПОВКИ

После разрезки проката на сортовых ножницах по скату – рольгангу заготовки попадают в тару, которая транспортируется мостовым краном к индукционному нагревателю для нагрева.

Температура металла:

- под осадку 1250 °С;

- под штамповку 1150 °С;

- обрезка облоя 950 °С.

Похожие работы

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

... высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. 2. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНЫ: ОБОРУДОВАНИЕ, ОСОБЕННОСТИ ПРОЦЕССА 2.1 Общие сведения о резинах. Классификация и ассортимент резин Натуральный каучук – это эластичный ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

0 комментариев