Навигация

Расчет нагрузок, действующих на корпус колеса и реборды [5]

1.3.3.2 Расчет нагрузок, действующих на корпус колеса и реборды [5]

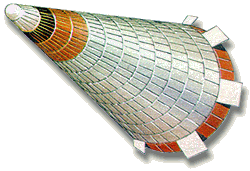

Расчетными нагрузками, действующими на корпус колеса, являются осевые, радиальные и боковые усилия.

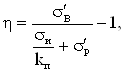

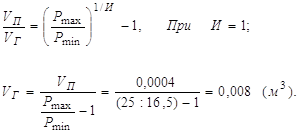

Величину осевой нагрузки определим по формуле:

Q=π×Pp×[(R-rп)2-R0], (1.46.)

где Pp – расчетное давление в пневматике,

Pp=k×P0 , (1.47.)

P0=0,95 МПа – рабочее давление в пневматике,

k=3 – коэффициент запаса прочности,

Pp=3×0,95=2,85 (МПа);

R=0,465 м – радиус пневматика

rп=0,1525 м – радиус круглого сечения пневматика;

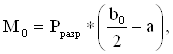

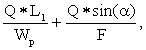

![]() (1.48.)

(1.48.)

Подставим данные в выражение (1.46.) получим:

Q=3,14×2,85×[(0,465-0,1525)2-0,2042]×106=501504,2 (Н).

Разрушающая радиальная нагрузка на колесо:

Pразр=kp×PСТ взл max, (1.49)

где kp=6,5 – коэффициент безопасности;

PСТ взл max=71367,36 Н – стояночная нагрузка на колесо со взлетной массой самолета;

Pразр=6,5×71367,36=463887,84 (Н).

Радиальная нагрузка будет уравновешиваться реактивными силами R1 и R2, действующих на корпус колеса через середину наружных обойм подшипников (рис 1.9.).

Момент радиальной нагрузки относительно точки "0" будет равен:

(1.50)

(1.50)

где Pразр – радиальная разрушающая нагрузка;

b0 – ширина колеса между серединами вершин обойм;

a – расстояние от подшипника до плоскости разъема колеса.

Тогда уравнение сумм моментов относительно точек приложения будет иметь вид:

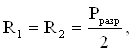

![]() (1.51.)

(1.51.)

следовательно:

(1.52.)

(1.52.)

![]()

Боковая разрушающая нагрузка:

Pбок=kб×PСТ взл max, (1.53)

где kб=2,5 – коэффициент безопасности

Pбок=2,5×71367,36=178418,4 (Н).

Радиус приложения боковой нагрузки:

![]() (1.54.)

(1.54.)

где D=0,93 м – диаметр пневматика;

δп.о.=0,187 – усадка при полном обжатии пневматика;

![]() (м).

(м).

Боковая сила Pбок создает боковой момент:

Mбок=Pбок×Rбок , (1.55.)

где Pбок – боковая разрушающая нагрузка;

Rбок – радиус приложения боковой нагрузки;

Mбок=178418,4×0,3247=57932,45 (Н·м).

Мбок будет уравновешиваться реактивными силами Fбок и Pбок´, действующими на корпус колеса через внешние обоймы подшипников (рис.1.10.):

![]() (1.56.)

(1.56.)

где Mбок – боковой момент;

b0=0,154 м – расстояние между серединами внешних обойм подшипников;

![]() (Н),

(Н),

Pбок´=Pбок=178418,4 Н.

1.3.3.3 Расчет на прочность реборды колеса

Реборда работает на изгиб, как консольная балка, нагруженная силой Q (рис.1.11.).

Расчет произведем в трех сечениях.

Сечение 1-1:

Момент сопротивления сечения:

![]() (1.57.)

(1.57.)

где D0=0,41 м – диаметр сечения 1-1;

b =0,015 м – минимальная толщина сечения;

![]() (м3).

(м3).

Нормальное напряжение при изгибе:

σр=σсж=![]() (1.58.)

(1.58.)

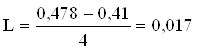

где L – плечо приложения силы Q,

![]() (1.59.)

(1.59.)

где D0=0,41 м – диаметр сечения,

D1=0,478 м – диаметр реборды,

(м);

(м);

Q=501504,2 Н – осевая нагрузка;

W – момент сопротивления сечения;

(МПа).

(МПа).

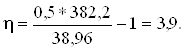

Коэффициент избытка прочности:

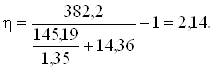

(1.60.)

(1.60.)

где kп=1,35 – коэффициент пластичности;

σв´– пониженный временный предел прочности материала:

σв´=0,78×σв, (1.61)

σв´=0,78×490=382,2 (МПа);

тогда

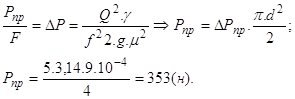

Определим касательные напряжения при изгибе:

τmax=![]() (1.62.)

(1.62.)

где Q=501504,2 Н – осевая нагрузка;

F – площадь поперечного сечения:

F=π×D0×b, (1.63.)

D0=0,41 м – диаметр сечения,

b=0,015 м – минимальная толщина сечения,

F=3,14×0,41×0,15=0,01931 (м2);

тогда

τmax= = 38956824 (Па)=38,96 МПа.

= 38956824 (Па)=38,96 МПа.

Коэффициент избытка прочности:

(1.64.)

(1.64.)

где σв´ - пониженный временный предел прочности;

τmax – касательные напряжения при изгибе;

Сечение 1-2:

Средний диаметр сечения будет равен:

Dср=D0 – h1×sin α, (1.65.)

где h1=0,02 м – высота сечения;

α = 45° - угол между сечениями 1-1 и 1-2;

Dср=0,41-0,02×sin 45°=0,3959 м.

Нормальные напряжения для зон сжатых и растянутых волокон при изгибе и растяжении:

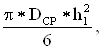

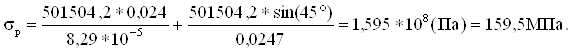

σр = σи+σр´=  (1.66.)

(1.66.)

где L1 – плечо приложения силы Q,

L1=L+![]() (м);

(м);

Wр – момент сопротивления сечения,

Wр=  (1.67.)

(1.67.)

где Dср – средний диаметр сечения,

h1 – высота сечения,

Wр= ![]() (м3);

(м3);

F – площадь сечения 1-2,

F=π×Dср×h1=3,14×0,3959×0,02=0,0249 (м2);

тогда

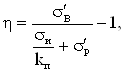

Коэффициент избытка прочности:

(1.68.)

(1.68.)

где kп=1,35 – коэффициент пластичности,

используя формулу (1.68.) получим:

![]()

Сечение 1-3:

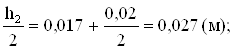

Средний диаметр сечения 1-3:

Dср=D0 – ![]() (1,69)

(1,69)

где D0=0,41 м – диаметр сечения 1-1;

h2=0,02 м – высота сечения 1-3;

Dср=0,41-![]()

Нормальные напряжения для зон сжатых и растянутых волокон при изгибе и растяжении:

σр = σи+σр´![]() (1.70.)

(1.70.)

где L2 – плечо приложения силы Q в сечении 1-3,

L2=L+

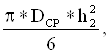

Wр – момент сопротивления сечения,

Wр= (1.71.)

(1.71.)

где Dср – средний диаметр сечения 1-3,

h2 – высота сечения 1-3,

Wр=

F – площадь сечения 1-3,

F=π×Dср×h2=3,14×0,4×0,02=0,0251 (м2);

тогда

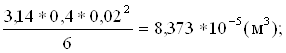

![]()

Коэффициент избытка прочности:

(1.72.)

(1.72.)

где kп=1,35 – коэффициент пластичности,

используя формулу (1.68.) получим:

Похожие работы

... масла, л 10 103 45 3. Рабоий уровень масла в гидробаках, л 36 36 20 4. Производительность нагнетающих насосов, л/мин 110 55 55 1.2 Анализ работы гидросистемы самолета Ту-154 Гидравлическая система самолета Ту-154 является функциональной системой, надежность которой существенно влияет на безопасность полетов, поскольку за счет работы гидрооборудования осуществляются такие жизненно ...

... л.с. Использование двухтактного дизельного двигателя привело к конструктивным изменениям в трансмиссии и приводах управления движением. Имеются и другие конструктивные отличия, например, в установке зенитного пулемета. Основные характеристики остались без изменений. Т-80УД - это украинский вариант от ХКБМ. Технические характеристики Т-80 Длина, м 9,7 Высота, м 2,6 Ширина, м 2,2 ...

... техника одержали новую выдающуюся победу, Успешно выполнен испытательный запуск универсальной ракетно-космической транспортной системы "Энергия" и орбитального корабля "Буран". Подтверждены правильность принятых инженерных и конструкторских решений, эффективность методов экспериментальной отработки и высокая надежность всех систем этого сложнейшего ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев