Навигация

Проектирование и исследование механизмов шагового транспортера автоматической линии

Содержание

Техническое задание

Исходные данные

Аннотация (реферат)

Введение

1. Проектирование основного механизма и определение закона движения

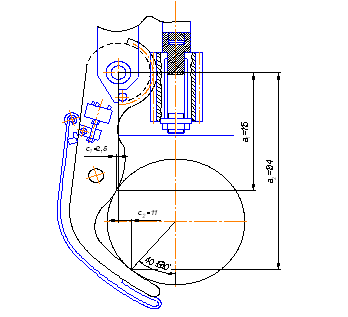

1.1 Проектирование механизма по заданным условиям

1.2 Построение графика аналога скоростей рабочего органа

1.3 Построение диаграммы сил сопротивления, в зависимости от положения кривошипа

1.4 Определение приведенного момента движущих сил

1.5 Суммарная работа

1.6 График переменных приведенных моментов инерции IIIпр звеньев II группы

1.7 График полной кинетической энергии Т(![]() ) всего механизма

) всего механизма

1.8 График кинетической энергии ТII (![]() ) II группы звеньев

) II группы звеньев

1.9. График кинетической энергии первой группы звеньев ТI (![]() )

)

1.10 Необходимый момент инерции маховых масс ![]()

1.11 Момент инерции дополнительной маховой массы Iдоп

1.12 Габаритные размеры и масса маховика

1.13 График (приближенный) угловой скорости ![]()

1.14 Определение кинетической энергии механизма в начальный момент времени

1.15 Выбор электродвигателя и учет его механической характеристики

2. Силовой расчет механизма

2.1 Исходные данные для силового расчёта механизма

2.1 Построение планов скоростей и ускорений

2.2.1 Построение плана скоростей

2.2.2 Построение плана ускорений

2.3 Определение главных векторов и главных моментов сил инерции

2.4 Кинетостатический силовой расчет механизма

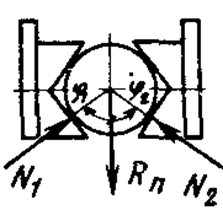

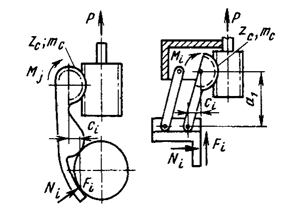

2.4.1 Силовой расчет группы звеньев 4-5

2.4.2 Силовой расчет группы звеньев 2-3

2.4.3 Силовой расчет начального звена 1

3. проектирование зубчатых передач планетарного редуктора

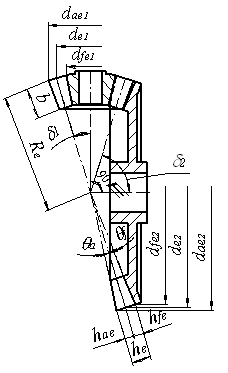

3.1 Построение профиля зуба колеса, изготовляемого реечным инструментом

3.1.1 Расчет параметров зубчатой передачи

3.1.2 Построение станочного зацепления

3.2 Построение проектируемой зубчатой передачи

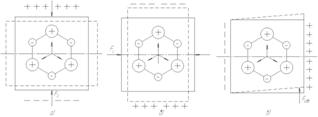

3.3 Расчет планетарного редуктора

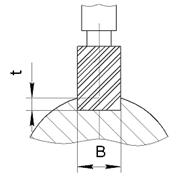

4. Проектирование кулачкового механизма

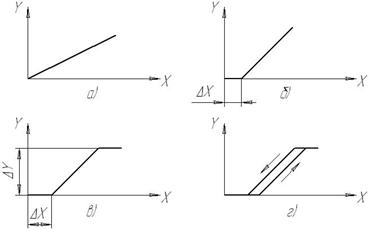

4.1 Построение кинематических диаграмм методом графического интегрирования

4.2 Определение основных размеров кулачкового механизма

4.3 Построение профиля кулачка

Вывод

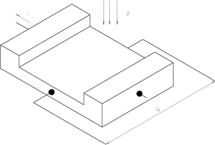

Техническое задание

Шаговый транспортер предназначен для прерывистого перемещения деталей с одной позиции не другую при последовательной обработке деталей на нескольких станках, объединенных в автоматическую линию. Детали в количестве Zд перемещаются одновременно в направлении технологической последовательности обработки по направляющим типа рольганга. Перемещение осуществляется с помощью штанги 5 и захватов 6, выступающих над направляющими.

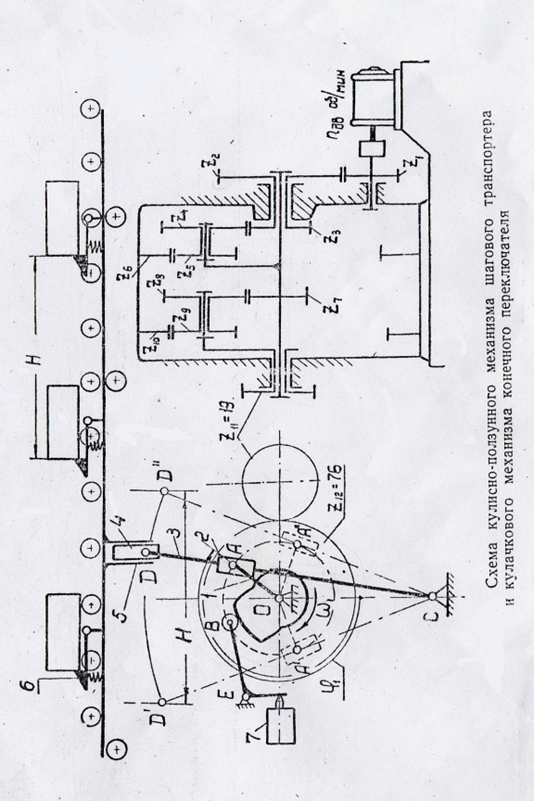

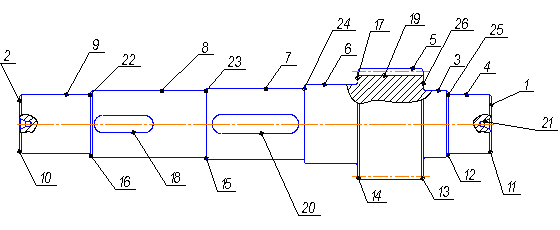

Для возвратно-поступательного перемещения штанги используется шестизвенный кулисно-ползунный механизм, состоящий из кривошипа 1, ползуна 2, кулисы 3, камня 4 и штанги 5.

Расстояние между рабочими позициями станков кратно шагу Н транспортера. На величину этого шага деталь перемещается за один оборот кривошипа. По окончании рабочего хода детали закрепляются при помощи специальных зажимных устройств, команда на включение которых подается с помощью конечного переключателя 7 и кулачкового механизма. При холостом ходе штанги 5 захваты 6 наталкиваются на неподвижную деталь, поворачиваются относительно оси и проходят под деталью.

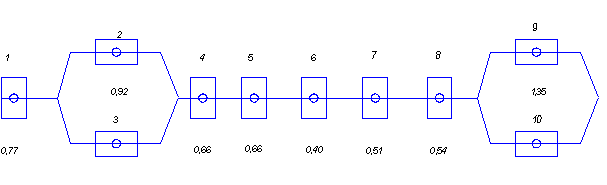

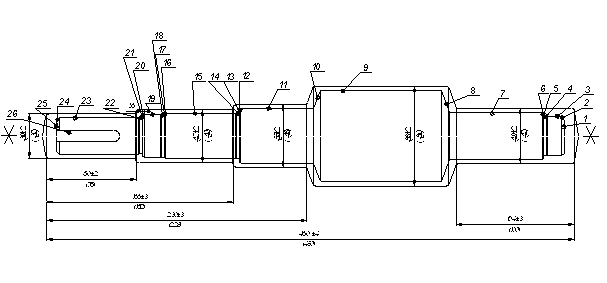

Средняя скорость перемещения деталей V5 сробеспечивается при помощи привода, состоящего из электродвигателя, зубчатой передачи Z1, Z2, планетарного четырехрядного редуктора Z3-Z10, зубчатой передачи Z11, Z12 и кулисного механизма.

Число двойных ходов штанги в минуту n1определяют по заданной средней скорости перемещения штанги V5 cp с учетом коэффициента изменения средней скорости Кv.

Исходные данные

| № | Наименование параметра | Обозначение | Единицы СИ | Значение |

| 1 | Шаг транспортера | H | м | 1,8 |

| 2 | Средняя скорость перемещения деталей | V5cp | м/мин | 4,5 |

| 3 | Коэффициент изменения скорости штанги | Kv | - | 1,60 |

| 4 | Число оборотов электродвигателя | nд | об/мин | 950 |

| 5 | Количество перемещаемых деталей | Zд | шт. | 8 |

| 6 | Вес детали | Gд | н | 600 |

| 7 | Вес погонного метра штанги | q | н*м | 100 |

| 8 | Относительные размеры звеньев кулисного механизма |

| - | 0,60 |

| 9 | Приведенный коэффициент трения деталей по направляющим | fд | - | 0,10 |

| 10 | Приведенный коэффициент трения штанги по направляющим | fш | - | 0,08 |

| 11 | Момент инерции кулисы относительно оси качения | I3C | кг*м2 | 1 |

| 12 | Маховой момент ротора электродвигателя | GDд2 | н*м2 | 1,5 |

| 13 | Маховой момент зубчатых механизмов и муфты, приведенный к валу кривошипа | GD12 | н*м2 | 3000 |

| 14 | Коэффициент неравномерности вращения кривошипа |

| - | 0,035 |

| 15 | Угловая координата кривошипа для силового расчета |

| Град | 150 |

| 16 | Углы поворота дискового кулачка, соответствующие вкл. и выкл. переключателя |

| Град | 50 |

| 17 | Угол поворота толкателя в кулачковом механизме |

| Град | 20 |

| 18 | Длина толкателя | LBE | м | 0,12 |

| 19 | Максимально допустимый угол давления в кулачковом механизме |

| Град | 45 |

| 20 | Число зубьев колеса Z1 | Z1 | - | 13 |

| 21 | Сумма чисел зубьев колес в передаче Z1, Z2 | zc=z1+z2 | - | 36 |

| 22 | Межосевое расстояние первой зубчатой передачи Z1, Z2 | A | мм | 150 |

| 23 | Модуль зубчатых колес Z1, Z2 | m | мм | 8 |

| 24 | Число сателлитов в планетарном редукторе | K | Град | 3 |

| 25 | Параметр исходного контура реечного инструмента |

| --- | 2010,25 |

Введение

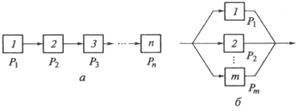

В комплексных заданиях курсового проекта объект проектирования разбит на основные узлы, и для каждого из них рекомендована структурная схема механизма, наиболее удовлетворяющая исходным условиям. В числе этих механизмов могут быть рычажный и кулачковый, зубчатая передача и планетарный зубчатый механизм.

Выполнение курсового проекта предусматривает кинематическое проектирование, динамические и силовые расчеты механизмов. Проектирование механизма завершается построением его кинематической схемы с размерами для дальнейшего конструктивного оформления и прочностного расчета деталей механизма.

При выполнении проекта применяют аналитические и графические методы расчета. Аналитические методы позволяют получить любую требуемую точность результата. В настоящее время на кафедре теории механизмов МГТУ имеются программы расчетов кинематических и динамических параметров различных рычажных механизмов, сил в кинематических парах и износа контактирующих поверхностей, зубчатого зацепления и кулачковых механизмов.

Графические методы менее точны, но более наглядны, их применяют если нет возможности применить ЭВМ, а также для контроля правильности аналитического решения и при отладке программ для ЭВМ.

При графическом изображении физических величин масштаб обозначается буквой ![]() с индексом, указывающим, к какой величине он относится.

с индексом, указывающим, к какой величине он относится.

Похожие работы

... операций . Для рассчитываемой линии суммарное машинное время составляет: мин. Тогда шт/см. По условию требуемая серийная производительность: шт/см. Рассмотрим насколько вариантов компоновок автоматических линий. Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев