Навигация

Построение станочного зацепления

3.1.2 Построение станочного зацепления

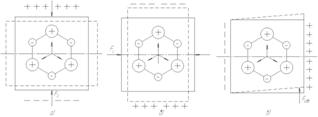

Профиль зуба изготовляемого колеса воспроизводиться, как огибающая ряда положений исходного производящего контура реечного инструмента в станочном зацеплении. При этом эвольвентная часть профиля зуба образуется прямолинейной частью исходного производящего контура реечного инструмента, а переходная кривая профиля зуба – закругленным участком.

Построения производятся следующим образом.

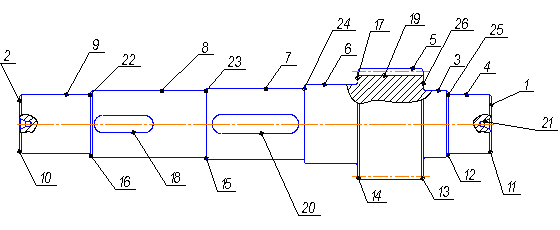

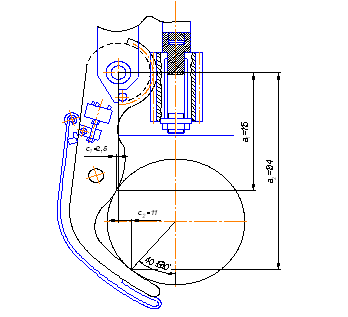

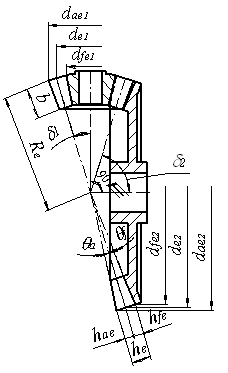

1) Проводим делительную dw1 и основную db1 окружности, окружности вершин da1 и впадин df1.

2) Откладываем от делительной окружности с учетом знака смещения x1m и проводят делительную прямую исходного производящего контура реечного инструмента. Эта прямая проходит выше делительной окружности колеса, что соответствует положительному смещению инструмента x1m . На расстоянии ha* m верх и вниз от делительной прямой проводят прямые граничных точек ,а на расстоянии (hc*m+C*m) - прямые вершин и впадин; станочно-начальную прямую Q-Q проводят касательной к делительной окружности в точке Р0 (полюс станочного зацепления).

3) Проводим линию станочного зацепления N0 Р0 через полюс станочного зацепления Р0 касательно к основной окружности в точке N0 эта линия образует с прямыми исходного производящего контура инструмента углы ![]() .

.

4) Строим исходный производящий контур реечного инструмента так , чтобы ось симметрии впадины совпадала с вертикалью. Симметрично относительно вертикали РО строим профиль второго исходного производящего контура. Расстояние между одноименными профилями зубьев сходного контура равно шагу р=![]() m .

m .

5) Строим профиль зуба проектируемого колеса, касающегося профиля исходного производящего контура.

Для построения ряда последовательных положений профиля зуба исходного производящего контура проводим вспомогательную прямую касательно к окружности вершин. Фиксируем точку пересечения линий и прямолинейной частью профиля инструмента, и центра закругленного участка профиля в точку L.Далее строим круговую сетку , с помощью которой производим обкатку зуба проектируемого колеса исходным производящим контуром. Получаем эвольвентный профиль зуба. Далее производим копирование зубьев по делительной окружности.

3.2 Построение проектируемой зубчатой передачи

Построение производим используя приложение.

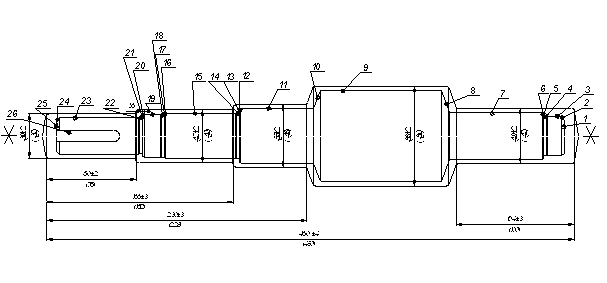

1) Откладываем межосевое расстояние аw и проводим окружности dw1 dw2 делительные d1, d2, и основные db1, db2, окружности вершин dа1, dа2, и впадин df1, df2,

Начальные окружности касаются в полюсе зацепления. Расстояние между делительными окружностями по осевой линии равно ym. Расстояние между окружностями вершин одного колеса и окружностями впадин другого, измеренное по оси, равно С*m .

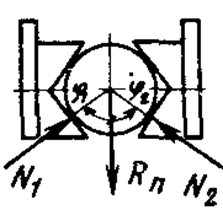

2) Через полюс зацепления касательной к основным окружностям колес проводим линию зацепления. В точке касания N1 и N2 называются предельными точками линии зацепления. Буквами В1 и В2 отмечена активная линия зацепления ,точка В1 – точка начала зацепления , точка В2 - точка конца зацепления.

Зубья шестерни копируем из построения станочного зацепления, а зубья зубчатого колеса получаем графическим построением.

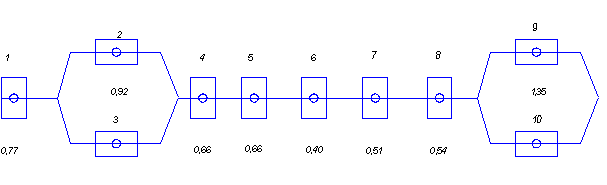

3.3 Расчет планетарного редуктора

Для расчета планетарного редуктора предварительно задана его схема с к=3. Передаточное отношение:

![]()

![]()

в тоже время:

![]()

где ![]() - общее передаточное отношение,

- общее передаточное отношение,

![]() - передаточное отношение планетарного редуктора,

- передаточное отношение планетарного редуктора,

![]() - передаточное отношение зубчатой передачи,

- передаточное отношение зубчатой передачи,

![]() 23/13=1.7

23/13=1.7

Отсюда находим передаточное отношение планетарного редуктора ![]() .

.

![]() =9.5/1.7=6

=9.5/1.7=6

Уравнение передаточного отношения:

![]()

Уравнение соосности:

![]()

или при m12=m34

Z1+Z2=Z4-Z3

Уравнение сборки имеет вид:

![]()

Условие совместимости при Z2>Z3:

![]() >

>![]()

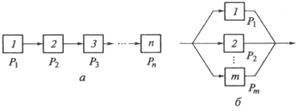

Решение проводим методом сомножителей. Из условия передаточного отношения определяем числовое значение ![]() , и полученное число раскладываем на сомножители А, В, С, D, которым числа зубьев Z1,Z2,Z3,Z4, должны быть соответственно пропорциональны. Чтобы обеспечить соосность механизма

, и полученное число раскладываем на сомножители А, В, С, D, которым числа зубьев Z1,Z2,Z3,Z4, должны быть соответственно пропорциональны. Чтобы обеспечить соосность механизма ![]() вводят дополнительные множители.

вводят дополнительные множители.

![]()

С учетом условий соосности получаем:

Z1=A(D-C)q

Z2=B(D-C)q

Z3=C(A+B)q

Z4=D(A+B)q

Общий множитель q подбираем так, чтобы числа зубьев были целыми и Z1>17, Z2>17, Z3![]() 20, Z4

20, Z4![]() 85,Z4- Z3

85,Z4- Z3![]() 8.

8.

Из изложенного выше находим числа зубьев зубчатых колес:

BD=![]() AC

AC

Z1=2 (2-1)*10=20

Z2=80(2-1)*10=50

Z3=25(2+5)*10=70

Z4=700(2+5)*10=140

Проверка условия сборки:

20*6*(1+3*1)/3=160 – условие выполнено

Проверка условия соседства:

Sin60>(50+2*1)/(50+20)=0.74<0.866 – условие выполнено

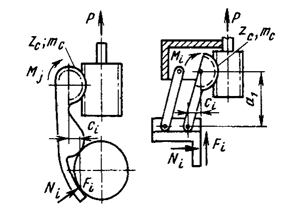

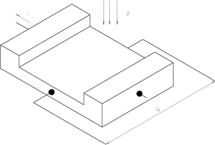

На третьем листе проекта изображена схема планетарного редуктора и определены скорости точек контакта зубчатых колес.

Похожие работы

... операций . Для рассчитываемой линии суммарное машинное время составляет: мин. Тогда шт/см. По условию требуемая серийная производительность: шт/см. Рассмотрим насколько вариантов компоновок автоматических линий. Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев