Навигация

Кинетостатический силовой расчет механизма

2.4 Кинетостатический силовой расчет механизма

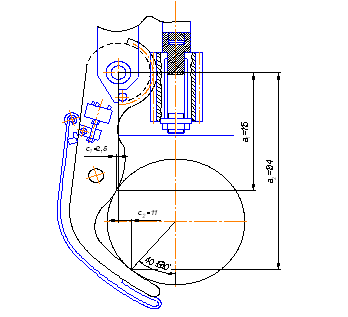

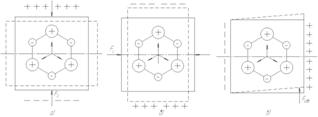

2.4.1 Силовой расчет группы звеньев 4-5

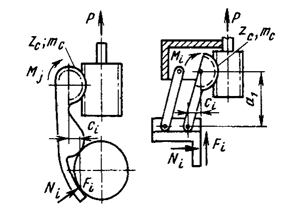

В начале рассмотрим звено 4. Векторное уравнение сил:

![]()

![]()

Из этого уравнения следует, что сила ![]() и приложена в точке D к звену 4. Сумма моментов для звена 4 относительно точки D позволяет вычислить момент в поступательной паре Е образованной звеньями 4 и 5.

и приложена в точке D к звену 4. Сумма моментов для звена 4 относительно точки D позволяет вычислить момент в поступательной паре Е образованной звеньями 4 и 5.

![]() М45 =0,

М45 =0,

Векторное уравнение сил для группы звеньев 4-5 дает возможность графически определить значение сил ![]() и

и ![]() ,

,

![]()

![]()

Строим план сил в масштабе ![]() 0.2 мм/н и находим

0.2 мм/н и находим

![]() =760н,

=760н, ![]() =342н

=342н

2.4.2 Силовой расчет группы звеньев 2-3

На первом этапе рассматриваем равновесие звена 2 и составляем для него векторное уравнение сил

![]()

![]()

Из этого уравнения следует, что ![]() и приложена в точке А перпендикулярно к звену 2.

и приложена в точке А перпендикулярно к звену 2.

Сумма моментов для звена 2 относительно точки К позволяет вычислить момент в поступательной паре образованной звеньями 2 и 3.

![]() М23 =0,

М23 =0,

Затем составляем уравнение моментов относительно точки С для группы звеньев 2-3, из которого находим значение силы ![]() :

:

![]()

![]()

где ![]() =2.47м,

=2.47м, ![]() =1.96м

=1.96м

![]() (760*2.47+0.0026)/1.96=758.76н

(760*2.47+0.0026)/1.96=758.76н

Векторное уравнение сил для группы звеньев 4-5 дает возможность графически определить вектор ![]() по модулю и направлению:

по модулю и направлению:

![]()

![]()

Строим план сил в масштабе ![]() 0.2 мм/н и находим

0.2 мм/н и находим

![]() 24/0.2=120н.

24/0.2=120н.

2.4.3 Силовой расчет начального звена 1

Векторное уравнение сил для звена 1 позволяет графически определить вектор ![]() по модулю и направлению:

по модулю и направлению:

![]()

![]()

Строим план сил в масштабе ![]() 0.2 мм/н и находим

0.2 мм/н и находим

![]() 758.76Н

758.76Н

Сумма моментов для звена 1 относительно точки О позволяет вычислить значение движущего момента:

![]()

![]()

где ![]() =0.14м,

=0.14м,

![]() =758.76*0.14-343.98=-276.34н/м,

=758.76*0.14-343.98=-276.34н/м,

Сравнивая приведенный момент, определенный в силовом расчете, со средним движущим моментом, найденным на первом листе, проведем оценку точности:

(276.34-295)/295*100=4.89%

(276.34-295)/295*100=4.89%

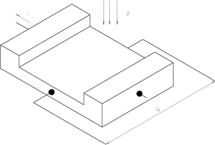

3. проектирование зубчатых передач планетарного редуктора

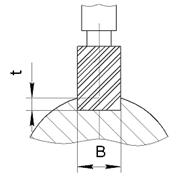

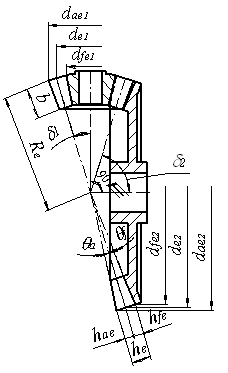

3.1 Построение профиля зуба колеса, изготовляемого реечным инструментом

3.1.1 Расчет параметров зубчатой передачи

Для построения зубчатой передачи воспользуемся разработанной ранее программой ZUB,которая позволяет рассчитать необходимые коэффициенты и качественные показатели в зависимости от величины смещения режущего инструмента.

Заданные параметры для расчета:

1) число зубьев шестерни Z1=13;

2) число зубьев колеса Z2=23;

3) модуль зуба m=8

4) угол наклона линии зубьев по делительному цилиндру ![]() =00;

=00;

5) параметры инструмента:![]() =200,h*=1,с*=0,25;

=200,h*=1,с*=0,25;

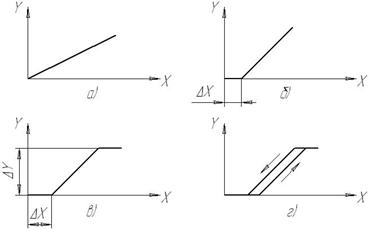

Рассчитанные параметры, представлены в виде таблице в приложении. По этим параметрам строим график по оси абсцисс которого отложим X1,а по оси, ординат - значение S*a b и коэффициента перекрытия ![]() ,

, ![]() ,

,![]() . Добиться того, что бы все качественные показатели одновременно были хорошими трудно. При выборе коэффициента смещение необходимо учитывать.

. Добиться того, что бы все качественные показатели одновременно были хорошими трудно. При выборе коэффициента смещение необходимо учитывать.

1) проектируемая передача не должна заклинивать;

2) коэффициент перекрытия проектируемой передачи должен быть больше допустимого(![]() >[

>[![]()

3) зубья у проектируемой передачи не должны быть подрезаны и толщина их на окружности вершин должна быть больше допустимой(Sa>[ Sa]).

Значения коэффициента X1,X2 должны быть такими, что бы предотвратить все перечисленные явления. Расчетные коэффициенты должны быть выбраны так, что бы не было подрезания зубьев. Отсутствие подрезания обеспечивается при наименьшем, а отсутствие заострения – при максимальном значении коэффициента перекрытия, должно выполняться неравенство

X1max>X1>X1min

Значение X1min приведено в приложение .Максимальный коэффициент смещения получается графическими построениями.X1min=0,240,а X1max=0,93.

Из данного неравенства определяем Х1=0,6.

Похожие работы

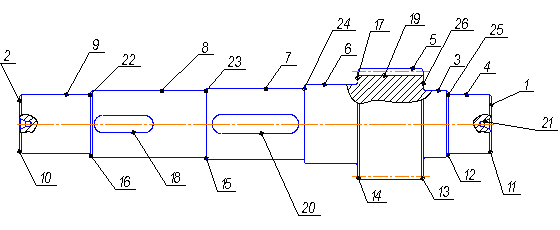

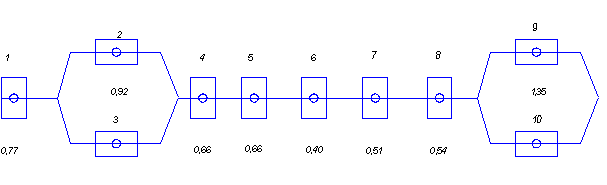

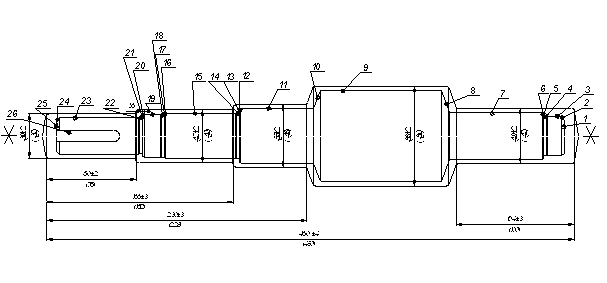

... операций . Для рассчитываемой линии суммарное машинное время составляет: мин. Тогда шт/см. По условию требуемая серийная производительность: шт/см. Рассмотрим насколько вариантов компоновок автоматических линий. Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев