Навигация

Визначення операційних припусків, допусків, меж операційних розмірів і розмірів заготівлі

1.7 Визначення операційних припусків, допусків, меж операційних розмірів і розмірів заготівлі

Припуски на механічну обробку, їхні допуски, розміри вихідної заготівлі вибирають залежно від економічної точності прийнятого способу обробки, конфігурації виробу й виду заготівлі, при цьому треба враховувати наступне:

- допуск припуску повинен забезпечуватися обраним устаткуванням;

- поле допуску повинне бути погоджене з розміром відповідні йому припуску;

- допуск треба задавати " у тіло" заготівлі від номінального проміжного розміру.

Для розрахунку операційних і проміжних припусків на механічну обробку й для визначення розмірів заготівлі застосовуються два методи: аналітичний і довідковий.

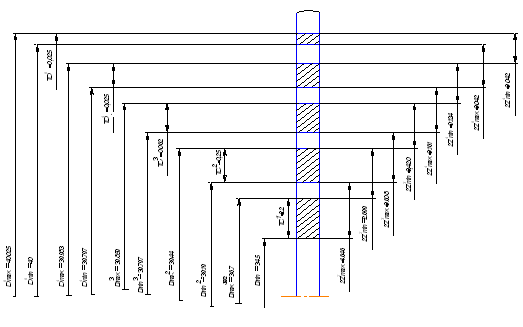

Визначаю проміжні розміри й припуски при обробці отвору O140 Н9 і довжиною 40 мм.

Становлю технологічний маршрут для обробки поверхні.

Операція 010 свердління, й чорнове розточування.

Операція 030 напівчистове розточування й чистове розточування.

Операція 010 При свердлінні в заготівлі отвору Ø20 мм. свердлом можливе відхилення від форми й розмірів Тдi=0.33 мм.((1).

Мінімальний припуск на обробку буде дорівнює:

Zmin свер.=Д свер.

Zmin свер.=20 мм.

Максимальний припуск на свердління можна визначити по формулі:

Zmax свер.=Дсвер.+Тдi

Де Дсвер.- діаметр свердла

Тдi- допуск на припуск при свердлінні

Zmax свер.=20+0.33=20.33мм.

Після свердління робимо отвір свердлом O30 мм. Можливе відхилення Тдi=0.39 мм.

Мінімальний припуск дорівнює:

Zmin.= Д.+ Zmax свер.

Де Д.- діаметр свердла

Zmax свер. - максимальний припуск на попередній операції

Zmin.=30-20.33=9.67мм.

Визначимо максимальний припуск по формулі:

Zmax = Д.+ Тдi

Де Д.- діаметр свердла

Тдi- допуск на припуск

Zmax.=30+0.39=30.39мм.

Розточення отвору O30-80мм, допуск на припуск Тдi=0.54мм.

Визначимо мінімальний припуск на чорнове розточування:

Zmin раст черн. = Драст. - Zmax .

Де Драст- номінальний розмір на даній операції

Zmax . - максимальний припуск на попередній операції

Zmin раст черн. = 80-30.39=49.61 мм.

Визначимо максимальний припуск на розточування:

Zmax раст черн. = Драст.+ Тдi

Де Драст.- номінальний діаметр обробки

Тдi - допуск на припуск

Zmax раст черн. =80+0.54=80.54 мм.

Операція 030 При установці деталі в патроні можливий зсув заготівлі від осі обертання Тдi = 200

Розточимо заготівлю O80-136.

Мінімальний припуск на обробку дорівнює:

Zmin раст напівчистий. = Драст.- Zmax i-1+ Тдi

Де Драст.- номінальний діаметр обробки

Zmax i-1.- максимальний припуск на попередній операції

Тдi- биття при установці.

Zmin раст напівчистий. =136-80.54+0.2=55.66мм.

Максимальний припуск на напівчистове розточування визначається по формулі:

Zmax раст напівчистий. = Драст.+ Тдi+ Тдi1

Де Тдi1 - допуск на розточування дорівнює 0.63мм. ((1) стор.205 табл.4.41,(2).

Zmax раст напівчистий. =136+0.2+0.63=136.83 мм.

Чистове розточення повинне забезпечити розмір 170(+010) Н9.

Мінімальний припуск на чистове розточування визначиться по формулі:

Zmin раст чистий. = Драст.- Zmax раст напівчистий.+Тдi

Де Д раст.- номінальний діаметр чистової обробки

Zmax раст напівчистий – максимальний припуск на попередній операції

Тдi - допуск на чистове розточування дорівнює 40

Zmin раст чистий. =140-136.83+0.04=3.21мм.

Розрахуємо максимальний припуск на чистове розточування. Для 9 квалітету (Н9) значення допуску відповідає +100 напівтемних, тоді припуск дорівнює:

Zmax раст чистий= Дчист.+0.1

Zmax раст чистий=140.1

Загальний припуск дорівнює сумі припусків:

Zmax =140.1мм.

Zmin =140мм.

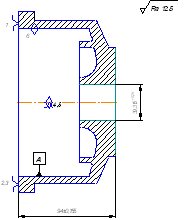

1.8 Визначення витрати металу

Сталь 5ХНМ р=7.8 гр/див2

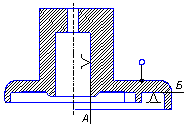

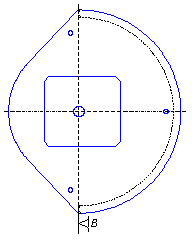

Заготівля O190 довжина дорівнює 110 мм.

V=ΠR2L

V=3.14*952*110=3117.235див3

V1(+)=3.14*852*63=14292496 див3

V2(+)=3.14*(952-852)*47=265.644 див3

V1(-)=(3.14*122*32)*4=57.87648 див3

V2(-)=3.14*172*62=56.26252 див3

V3(-)=3.14*(702-672)*40=51.6216 див3

V4(-)=3.14*82*38=7.63648 див3

V5(-)=3.14*42*62=3.11488 див3

Vдет=(V1(+)+V2(+))-(V1(-)+V2(-)+V3(-)+V4(-)+V5(-))=1694.8936-176.51196=1518.38164 див3

Pдет=Vдет*р

Рдет= 1518.38164*7.8=11843.4гр.=11.8434кг

Рзаг=3117.235*7.8=24314.433гр=24.314433кг

КІМ=Шаріє /Рзаг*100%

КІМ=11.8434 /24.314433*100% ?50%

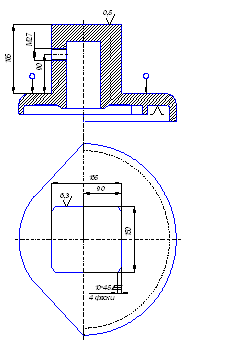

1.9 Визначення режимів різання, потужності, часу

Операція 010 токарська.

Установа перехід 1.

Торцювати заготівлю O190 мм.

1.1 Розрахунок глибини різання. t=2мм (припуск по тех. процесу).

1.2 Різець прохідної відігнутий із твердосплавною пластинкою Т15К6 ДЕРЖСТАНДАРТ 18877-73(Т=120 хв.,?=45?, ??= 45?).

1.3 Вибір подачі. S=0.35-0.7мм/о.

Вибираємо S=0.35

1.4 Вибір швидкості різання Vтаб.=199м/хв ((1)

1.5 Вибір поправочних коефіцієнтів на швидкість різання К1=0.75; К2=0.87; К3=0.81; К4=0.65. К=(0.75*0.87*0.81*0.65)/4=0.77.

1.6 Розрахунок оптимальної швидкості різання з урахуванням поправочних коефіцієнтів Vопт=Vтаб.*К=0.77*199=153.23м/хв?150м/хв.

1.7 Розраховуємо частоту обертання шпинделя

N=1000*Vопт /Д*П= 1000*150/190*3.14=251 о/хв.

1.8 Коректуємо частоту обертання шпинделя за паспортним даними верстата, і вибираємо Nф=250 о/хв.

1.9 Розраховуємо фактичну швидкість різання

Vф=(П*Д*Nф)/1000=3.14*190*250/1000=149м/хв.

1.10 Розраховуємо силу різання (Кст.=150)

Pz=K*t*s=150*2*0.35=90кгс

1.11 Розраховуємо потужності різання

Nрез=Рz*Vф/60*102=3.6кВт

1.12 Розраховуємо потужність на валу шпинделя верстата

Nшп= ? *Nел=0.75*22=16.5кВт

Де ?- КПД верстата

Nел- потужність на валу електродвигуна

1.13 розраховуємо кількість проходів. Nрез<Nшп, 3.6кВт<16.5- різання за один прохід можливо. Тому що обробку робимо начисто те i=2.

1.14 Розраховуємо довжину робочого ходу різця

Lрез=L1+L2=95+0=95

Де L 1-довжина оброблюваної поверхні

L 2-величина переперегони рівна 0((1)стр 420 табл.17.1)

1.15 Розраховуємо основний час на обробку

Тосн=Lрез/s*Nф=0.6хв.

Твсп=1/3Тосн=0.2

Операція 020

X УСТАНОВ У перехід1.

Свердлити отвір діаметром 16 мм. на глибину 15мм.

1.1 Визначимо довжину робочого ходу інструмента ?р.x=?п+?р,

де: ?р-р- довжина свердління; ?п-п- величина переперегони рівна 2мм.

?р.x=15+2=17

1.2 Інструмент - свердел спіральне із твердосплавною пластинкою Т15К6 ДЕРЖСТАНДАРТ 22735- 77.

1.3 Визначимо стійкість інструмента Тр=Тм*?,

де: Тм- стійкість у хвилинах основного часу верстата рівне 30мм. ((2) стор.404 табл. 17); ?-коефіцієнт часу різання,

?= ?р/ ?р.x=0.9,тому що ?>0.7, те Тр=Тм=30хв.

1.4 Визначимо подачу свердління Sтаб.=0.05мм/о.

1.5 Визначаємо швидкість різання Vрез=40м/хв.

1.6 Визначаємо частоту обертання шпинделя й хвилинну подачу:

n= 1000* Vрез/?*Д=1000*30/3.14*16=2546про/хв,

приймаю 2000 о/хв.

Sмин= Sтаб.* n = 127.3мм/хв.

1.7 Основний час на обробку:

Те= ?р.x/ Sмин=17/127.3=0.13 хв.

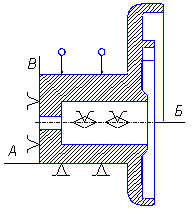

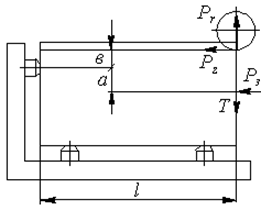

1.11 Розрахунок верстатного пристосування

Верстатними пристосуваннями називаються додаткові пристрої до металорізальних верстатів, що дозволяють найбільше економічно в заданих виробничих умовах забезпечити закладені в конструкції деталі вимоги до точності розмірів, форми й взаємного положення оброблюваних поверхонь деталі.

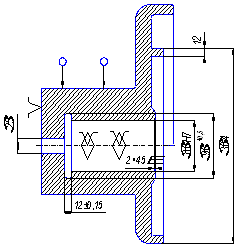

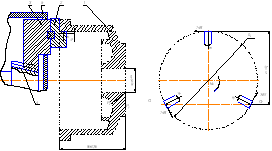

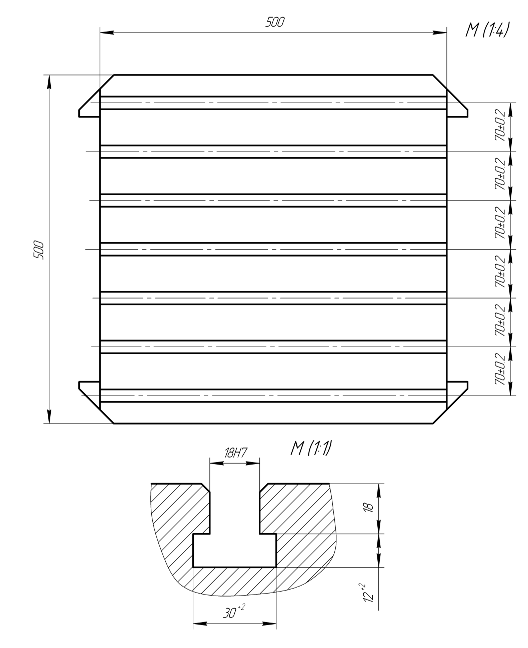

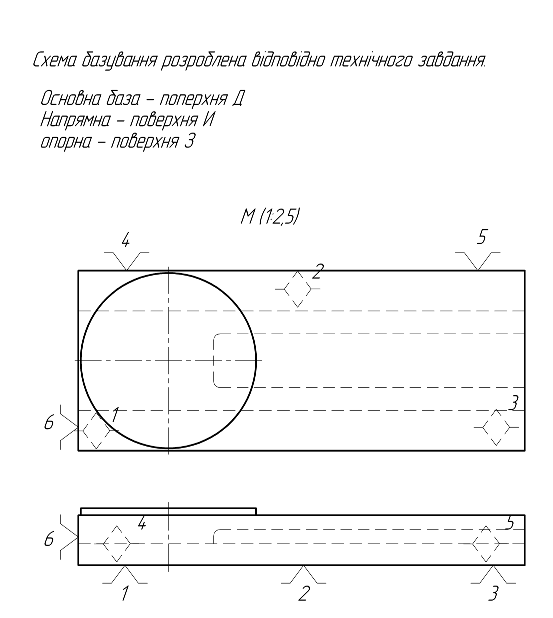

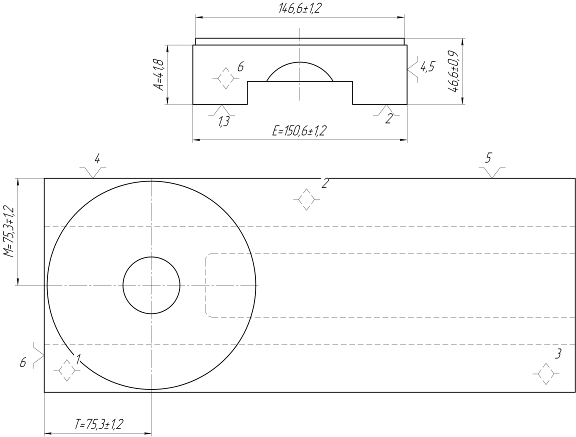

На проектованій ділянці застосовується пристосування тиси верстатні із пневмозажимом.

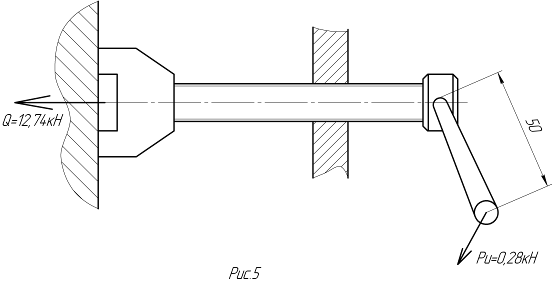

Визначимо сили різання при свердлінні заготівлі 5ХНМ(σ =900Н/мм2) свердлом діаметром 23мм.

Подача

s=0.27мм/про.

?=90?

Q=Рz*(sin(?/2)*Д1/n*?Д)*ДО,

де: Рz- сила різання 980Н,

?- кут призми губок ,

? - коефіцієнт тертя дорівнює 0.25,

Д1- діаметр свердління дорівнює 23 мм.,

Д- Діаметр, що, дорівнює 184 мм.,

К-К- коефіцієнт запасу дорівнює К=К1+К2+К3+К4=1.5

К1-коефіцієнт враховуюча якість поверхні заготівлі дорівнює 1,

К2- коефіцієнт враховуюче затуплення інструмента дорівнює 1,

К3- коефіцієнт враховуюче збільшення сил різання при перериваному характері роботи дорівнює 1

К4- коефіцієнт враховуюча сталість сил затискача,

n- число зубів інструмента.

Підставивши значення у формулу знаходимо Q:

Q=980*1*23/2*0.25*184=245Н

По довіднику вибираємо пнемо циліндр за ДСТ15608-81((2)стор.167,табл.10):

Дциліндра- 100мм.,

Дштока-25мм.,

Сила на штоку 2.49кн,

Тиск мережі 0.39МПА,

Аналізуючи дані вважаємо, що пнемо циліндр обрано правильно.

Похожие работы

... IT14/2 1,25 0,3 115,6 IT14/2 Æ105/Æ70h7 Заготовка 13,2 Точити IT14/2 Rz80 1,0 12,2IT14/2 Точити IT14/2 Rz40 0,3 11,9IT14/2 Шліфувати IT14/2 1,25 0,3 11,6IT14/2 2.3 Розробка технологічного процесу 2.3.1 Маршрутно-операційний опис технологічного процесу Таблиця 6 Хід технологічного процесу ...

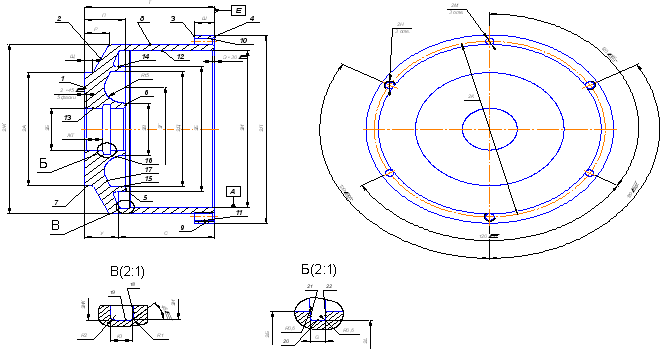

... сної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

0 комментариев