Навигация

Опис конструкції й розрахунок контрольно-вимірювального оснащення

1.12 Опис конструкції й розрахунок контрольно-вимірювального оснащення

Вимірювальні засоби, застосовувані для проміжного контролю заготівлі й остаточний контроль деталі (виробу), залежно від типу виробництва можуть бути як стандартними, так і спеціальними.

Вимірювальні інструменти застосовуються для визначення розмірів, форми й взаємного розташування окремих поверхонь деталей як у процесі їхнього виготовлення, так і після остаточної обробки.

По конструкції й принципу дії універсальні вимірювальні інструменти й прилади розділяються на міри довжини, мікрометричні інструменти й прилади.

Для обробки деталі "втулка перехідна" на проектованій механічній ділянці знадобляться наступні види вимірювальних засобів: штангенциркуль ШЦ - II ДЕРЖСТАНДАРТ 166 -80 і штангенциркуль ШЦ - I ДЕРЖСТАНДАРТ 2675- 80, калібр-скоба ДЕРЖСТАНДАРТ 18362-71.

При масовому виробництві основними засобами контролю розмірів є граничні калібри й шаблони.

Калібрами називають вимірювальні інструменти, призначені для контролю розмірів, форми й розташування поверхонь деталі. Калібри не визначають числового значення вимірюваної величини, а тільки встановлюють придатність або непридатність деталі. У промисловості визначають граничні калібри, тобто калібри, що мають найбільші й найменший граничні розміри. Відповідно до цих розмірів калібри мають дві вимірювальні поверхні прохідної й непрохідної частин.

На калібрах нанесені розмір, квалітет, а також припустимі відхилення. Вони повинні обов'язково збігатися з розміром, квалітетом і відхиленнями вимірюваної деталі.

До достоїнств граничних калібрів ставляться довговічність, а також простота й досить висока продуктивність контролю.

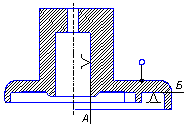

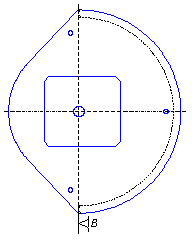

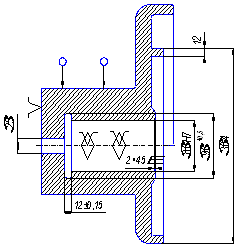

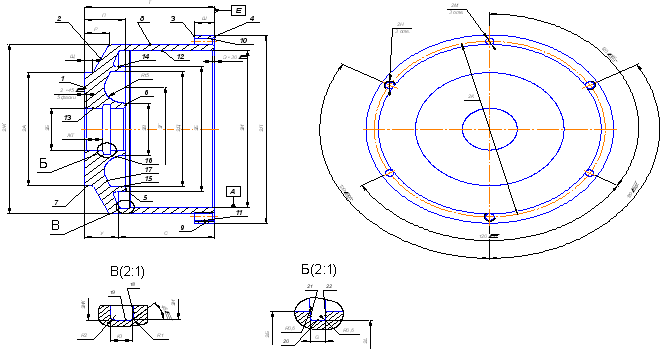

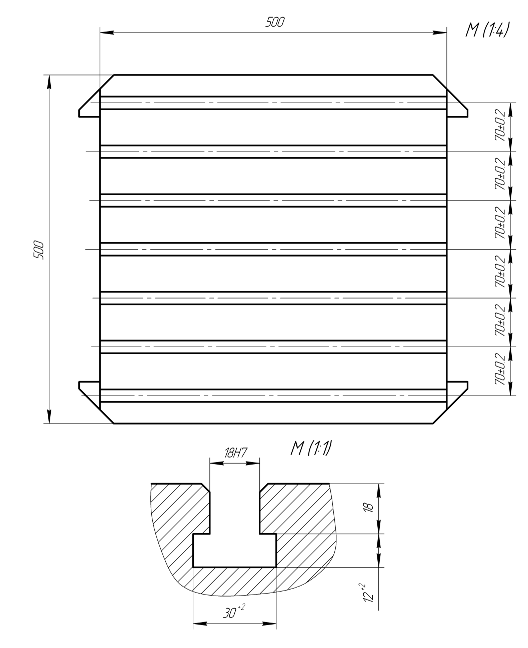

У якості проектованого вимірювального інструмента вибираю калібр-скобу для виміру вала (170 з полем допуску h6. За ДСТ 25347-82 знаходжу граничні відхилення: вони рівні: es=+0, ei= - 19.

Отже:

dmax.=170+0=170мм.

dmin=170-0.19=169.981мм.

Знаходимо допуски за Дст 24853-81: H1=5, Z1=4, Нр=2

Найменший розмір прохідної нової калібру-скоби :

Прmin= dmax.- Z1-0.5Н1=170-0.004-0.5*0.005=169.9935 мм.

Розмір калібру ПР проставляється на кресленні дорівнює 169.9935+0.005. Виконавчі розміри: найменший 169.9935 мм, найбільший 169.9985 мм.

Визначаємо розміри калібру НЕ: найменший розмір непрохідного калібру дорівнює:

Неmin= dmin-0.5*Н1=169.981-0.5*0.005=169.9785 мм.

Розміри калібру проставляються НЕ на кресленні: найменший 169.9785 мм, найбільший 169.9835 мм.

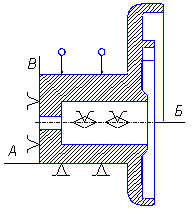

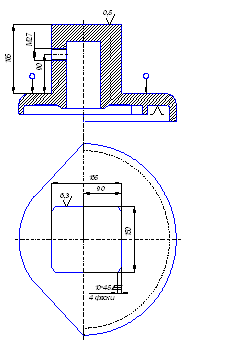

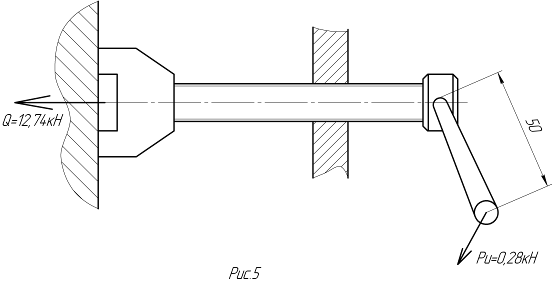

1.13 Опис конструкції й розрахунок різального інструменту

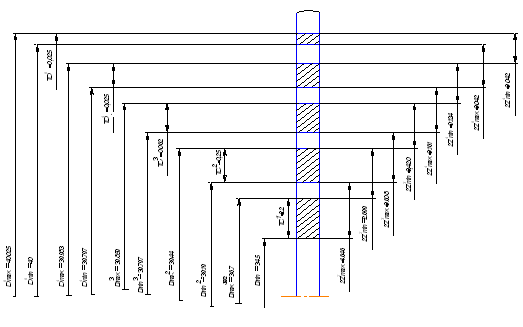

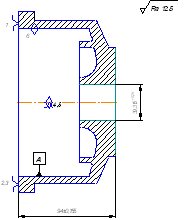

У даному курсовому проекті розраховується різальний інструмент мітчик. Мітчики призначені для нарізування внутрішніх різьблень діаметром від 2 до 50 мм. по конструкції й застосуванню номенклатура мітчиків досить різноманітна: машинно-ручні, гайкові, конічні, збірні, спеціальні й ін. Для розрахунку мітчика необхідні вихідні дані, які беруться в Дст: розміри циліндричних метричних різьблень для діаметрів від 1 до 600 мм: ДЕРЖСТАНДАРТ 9150-81, 8724-81, 24705-81, допуски на різьблення ДЕРЖСТАНДАРТ 16093-81.

Вихідні дані візьмемо в (4)

Д-Д- номінальне значення зовнішнього діаметра гайки, рівний 24 мм;

Д2- номінальне значення середнього діаметра гайки, рівний 23.350 мм;

Д1- номінальне значення внутрішнього діаметра гайки, рівний 22.917 мм.

р-р- крок різьблення, дорівнює 1 мм;

Н-Н- теоретична висота профілю різьблення, рівна 0.8660254*р?0.866;

Н1- середня висота профілю різьблення, рівна 0.5412659*р?0.541;

R=0.1443276*р?0.144;

d=24 мм. номінальний зовнішній діаметр мітчика;

d2=23.350 мм. номінальний середній діаметр мітчика;

розподіл навантаження - 100%.

Розраховуємо граничні розміри діаметра гайки з урахуванням ступеня точності різьблення:

Д2 max.=Д2+ES=23.350+0.170=23.520мм.

Д1 max.=Д1+ES=22.917+0.236=23.153мм.

Визначаємо значення діаметра мітчика по передньому торці:

dт=Д1-(0.1...0.35)

dт=22.917-0.2=22.717мм.

Призначаємо довжину ріжучої частини:

?р=6р=6мм. ((4) стор.112 табл.6.1.)

Визначаємо внутрішній діаметр мітчика:

d1=Д1+0.055р=22.917+0.055*1=22.972мм.

Визначаємо кут ? нахилу ріжучої частини й товщину зрізується слоя

tg?=( d-dт)/2?р=(24-22.717)/12=0.106917,

?=6?6?(табл. Брадиса)

а=р/(n*tg?), де n- число пір'я мітчика, приймаємо рівним 4.

а=1/4*0.106917=2.338 мм.

розраховуємо частину, що калібрує:

?=?р+?до, вона вибирається з урахуванням запасу на переточування при заточенні по задній поверхні, після всіх переточувань частини, що калібрує ? повинна становити ½ діаметра різьблення. Д=24, ?до=0.5*24=12мм.

приймаємо ?К=15 мм. ((2)стор.531 див. по тексту).

?=15+6=21 мм.

найпоширенішою формою є спіраль.

К=(?*d/n)*tg?, де ?-10??-6?.

К= (3.14*24/4)*0.1763=3.323

Визначимо діаметр хвостовика

dx=d1-1=22/917-1=21.917 мм.

Похожие работы

... IT14/2 1,25 0,3 115,6 IT14/2 Æ105/Æ70h7 Заготовка 13,2 Точити IT14/2 Rz80 1,0 12,2IT14/2 Точити IT14/2 Rz40 0,3 11,9IT14/2 Шліфувати IT14/2 1,25 0,3 11,6IT14/2 2.3 Розробка технологічного процесу 2.3.1 Маршрутно-операційний опис технологічного процесу Таблиця 6 Хід технологічного процесу ...

... сної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

0 комментариев