Навигация

Использование порошковой проволоки

1.2.2 Использование порошковой проволоки

Современное сталеплавильное производство должно располагать техническими средствами для осуществления вторичной (внепечной) обработки жидкого металла с целью его рафинирования от вредных примесей и придания расплаву необходимых свойств, обеспечивающих требуемый высокий уровень показателей качества металлопроката, труб и метизов. Из многообразия существующих технологических процессов ковшевой металлургии (вакуумирование, рафинирование газами, шлаками и др.) достаточно эффективным является процесс внепечной обработки стали и чугуна оболочковой порошковой проволокой (ПП), не требующий сложного оборудования, дополнительных производственных площадей и значительных капиталовложений.

В настоящее время АО «ЧМЗ», ОАО «ЧСПЗ», АО «Тенакс» (г. Ногинск) выпускают по разработанным техническим условиям проволоку со следующими наполнителями: силикокальций, алюмокальций, магний, магний с кальцием, кальций, графит, титан, серный колчедан и др. Помимо известных, ЦНИИЧерметом созданы новые виды наполнителей порошковой проволоки из оксидов ниобия или ванадия с восстановителями, позволяющие осуществить прямое микролегирование стали ниобием или ванадием в процессе внепечной обработки. Частичная замена ферросплавов на оксидно-восстановительные смеси наполнителей ПП обеспечивает снижение энергетических и материальных затрат в производстве.

Наибольшее распространение получила обработка стали ПП с кальций содержащими наполнителями для модифицирования, десульфурации и улучшения разливаемости стали, повышения её механических свойств и обрабатываемости на станках.

Эффективность использования кальция при обработке металла для десульфурации кальцийсодержащей ПП выше, чем при продувке порошком SiCa в 1,5 – 2,0 раза./4/. Меньший расход кальция при использовании порошковой проволоки позволяет получить большую степень десульфурации, чем при продувке порошком силикокальция.

Комбинированная технология обработки металла порошком силикокальция и CaAl ПП заметно повышает степень десульфурации рекомендована для получения (при необходимости) стали с пониженным содержанием серы (менее 0,006%) /4/.

Проведённые исследования показали, что обработка расплава кальцийсодержащей порошковой проволокой преобразует неметаллические включения в глобулярные алюминаты кальция, в том числе с сульфидной оболочкой, и снижает общий уровень загрязнённости металла неметаллическими включениями.

1.2.3 Рафинирование металла порошкообразными материалами

Процессы удаления фосфора и серы из стали протекают на границе раздела металл – шлак. Одним из эффективных способов, обеспечивающих высокую поверхность взаимодействия металл – шлак, является вдувание в жидкий металл порошкообразных материалов.

Взаимодействие металла со шлаковой фазой при вдувании легкоплавких шлаковых смесей включает следующие стадии:

1) проникновение газопорошковой струи в металл, во время которого происходит расплавление порошковой смеси и формирование первичных шлаковых капель;

2) всплывание шлаковых капель из металла на его поверхность;

3) эмульгирование формирующегося и предварительно сформированного шлака вдуваемой газопорошковой струёй с образованием вторичных шлаковых капель;

4) взаимодействие металла со шлаковым слоем на его поверхности.

Указанные стадии протекают параллельно.

Расчётные и экспериментальные данные показали, что при вдувании легкоплавких шлаковых смесей процессы удаления фосфора и серы протекают преимущественно на поверхности контакта эмульгированных в металле первичных и вторичных шлаковых капель /5/.

Снижение вязкости шлака и увеличение и его поверхностного натяжения приводит к уменьшению размера эмульгированных шлаковых капель, время пребывания которых в металле при этом возрастает из-за более медленного всплывания. Это ведёт к повышению времени контакта t0 и степени завершённости диффузии примеси в шлаковых каплях, что увеличивает массу поглощаемой шлаком примеси и снижает её конечное содержание в металле.

Следовательно, повышение эффективности процессов дефосфорации и десульфурации стали, связано, прежде всего, с выбором шлаковых смесей, формирующих хорошо эмульгируемые шлаки с низкой вязкостью и высоким поверхностным натяжением, при вдувании которых в жидком металле образуются шлаковые капли малого размера. Это повышает степень завершённости диффузии примеси в шлаковых каплях и, следовательно, увеличивает полноту использования рафинирующей способности шлака, что приводит к достижению высокой скорости и полноты процессов дефосфорации или десульфурации.

1.2.4 Анализ металловедческих данных о влиянии уровня содержания вредных примесей на служебные свойства стали

Переход к рыночным отношениям, неплатежеспособность потребителя, падение спроса на металлургическую продукцию в стране и усиление конкуренции ставят перед металлургами задачу по повышению качества стали, удовлетворяющего требованиям потребителей внутри Росси и зарубежных заказчиков.

Предъявляемые к трубам большого диаметра для транспортировки нефти и газа требования неуклонно возрастают в связи с увеличением транспортируемых объёмов при одновременном обеспечении высокого уровня безопасности. Эксплуатационная надёжность трубопроводов оценивается в первую очередь, исходя из расчётов их прочностных характеристик, к которым относятся: предел текучести, предел прочности, относительное удлинение при рабочих температурах и давлениях, достаточная вязкость и стойкость к хрупкому разрушению, а также свариваемость в полевых условиях.

В настоящее время для производства газопроводных труб диаметром (1020–1420) мм. используется ряд низколегированных сталей (10ГСБ, 09Г2С, 17Г1С, 10Г2СБ) класса прочности К 70 (согласно международному стандарту).

Анализ показывает, что указанные свойства стали определяются прежде всего химическим составом и степенью чистоты, которые должны быть отрегулированы в ходе ведения сталеплавильных процессов, а также достижения микроструктуры, зависящей от технологии прокатки и термообработки.

Проведено большое количество исследований по выявлению влияния примесных элементов – серы, фосфора, азота и водорода на прочностные характеристики трубных сталей и определены пределы их допустимого содержания, исходя из требований в отношении указанных свойств.

Наиболее радикальными путями повышения ударной вязкости и снижения анизотропии вязких свойств в низколегированных сталях, особенно подвергаемых прокатке по контролируемым режимам является снижение содержания серы и модифицирование сульфидных включений. Для получения удовлетворительных показателей вязкости и пластичности трубной стали содержание серы в ней должно составлять 0,003–0,006% /6,7/. Для сталей эксплуатируемых в условиях севера, а также сталей с повышенным сопротивлением растрескиванию в серосодержащей среде и повышенной стойкостью к водородному растрескиванию, предъявляются требования весьма низкого содержания серы: 0,001% и ниже /8,9/.

В настоящее время трубная сталь, производимая на отечественных предприятиях, содержит 0,006–0,012% серы.

Фосфор также отрицательно влияет на хладостойкость стали. Охрупчивающее влияние фосфора проявляется в ослаблении межкристаллических связей в результате обогащения границ зёрен элементарным фосфором и образованием неметаллических включений фосфидной эвтектики.

Проведённые исследования показали, что для сталей класса прочности К60-К 70 содержание фосфора должно составлять 0,010%, для сталей категорий прочности К 80-К 100 нужно иметь более низкое содержание фосфора /10,11/. Снижения отрицательного влияния фосфора можно достигнуть связыванием его в интерметаллидные соединения.

Избыточное содержание азота в стали приводит к понижению предела текучести и временного сопротивления, к тому же он является основной причиной старения малоуглеродистых сталей. В стали производимой в электропечах содержится 0,008–0,012% азота. Поскольку азот является трудноудалимой примесью, его отрицательное влияние можно нейтрализовать путём введения микродобавок титана или другого нитридообразующего элемента для получения высокопрочных нитридов. При этом достигается в первую очередь повышение вязких свойств сталей. Но для сведения вредного влияния азота к минимуму желательно получать сталь с содержанием этого элемента £ 0,004% /11,12/.

Водород слабо влияет на ударную вязкость и хладноломкость. Из низколегированных сталей он относительно легко удаляется благодаря повышенной диффузии. Однако при повышенном содержании водорода в стали наблюдается так называемое водородное растрескивание. Для предотвращения этого явления (особенно в трубах с большой толщиной стенки) желательно, чтобы содержание водорода в стали не превышало 0,00015%. Стали не обладающие повышенной стойкостью к водородному растрескиванию содержат 0,0003–0,0004% водорода /6,11/.

Большое влияние на качество металла оказывает количество и морфология неметаллических включений (НВ). Отмечается отрицательное влияние НВ на хладостойкость, вязкость разрушения при отрицательной температуре и усталостные свойства. Наиболее неблагоприятными являются сульфиды и оксиды, особенно если они вытянутой формы. Наличие в стали силикатов и алюминатов также снижает вязкость, а такие включения как высокопрочные нитриды на вышеуказанные свойства практически не влияют /13/.

Средний объёмный процент включений в трубных сталях составляет 0,036–0,065%. Примерно 60–70% из них составляют сульфиды, 10% алюминаты, 10–15% сложные оксиды и около 5–7% сульфоалюминаты /7,14/.

Количество крупных включений (диаметром от 40 мкм и более) составляет примерно 3 шт./см2, из них 98% сульфиды и только 2% оксиды /9/.

Основная масса включений, образующихся в жидкой стали имеет размер 1–15 мкм. Часть включений образуется уже в твёрдой стали, их диаметр, как правило, не превышает 1 мкм. Включения размером более 100 мкм являются экзогенными /15/.

Проведённые исследования по влиянию количества и формы сульфидов на величину ударной вязкости для стали 09Г2ФБ показали, что в сочетании с глубокой десульфурацией эффект обработки стали модифицирующими элементами может быть очень высоким. Модифицирование приводит к сфероидизации сульфидных включений. В стали не обработанной модификаторами включения имеют форму строчек протяжённостью 100–300 мкм, а в обработанной стали их диаметр не превышает 10 мкм. Основная доля НВ в стали модифицированной РЗМ имеет размер 3–4 мкм, а в стали обработанной кальцием – 5–6 мкм /7/.

Радикальным способом удаления из стали мелких 3–10 мкм включений является фильтрация керамическими фильтрами. Степень рафинирования при такой технологии составляет 40–50% /16/.

Затруднительным является удаление включений размером < 2 мкм, хотя скопления именно таких включений часто обнаруживаются в местах хрупкого разрушения образцов /14/.

В настоящее время штрипс, производимый в странах СНГ, содержит суммарное количество вредных примесей (серы, фосфора, азота, водорода) на уровне 0,03–0,04%, что в значительной степени влияет на выход годного металла труб, снижение их служебных характеристик и конкурентоспособности на мировом рынке. Для удовлетворения современных требований необходимо разработать новые технологии внепечной обработки стали, при которых количество вредных примесей в готовом металле не будет превышать величины 0,0045–0,010% /17/.

Проведённый анализ литературных данных позволяет заключить, что разрабатываемая в дипломе комплексная технология рафинирования металла должна позволять получать в готовом металле содержание вредных примесей на уровне ([0] ![]() 20 ppm.; [N]

20 ppm.; [N] ![]() 50 ppm; [H.B] < 20 ppm; [P]

50 ppm; [H.B] < 20 ppm; [P] ![]() 70 ppm; [S]

70 ppm; [S] ![]() 20 ppm). Это обеспечит достижение необходимого уровня эксплуатационных и служебных характеристик, гарантирующих высокое качество металла и его свойств.

20 ppm). Это обеспечит достижение необходимого уровня эксплуатационных и служебных характеристик, гарантирующих высокое качество металла и его свойств.

2. Техника производства

2.1 Разработка конструкции агрегата АКОС

2.1.1 Расчёт технических характеристик агрегата «ковш-печь» с вакууматором

Для откачки газов из агрегата «ковш – печь», а также для создания необходимого разряжения применяется энжекторный насос.

1. Водород уменьшается с 5 см3/100 г. до 2 см.3/100 г. Следовательно выделяется

VН2 = 3 м.3 водорода.

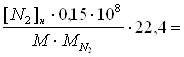

2. Содержание азота сокращается на 15%. [N2]н = 0,08%

VN2 =  9,6 м.3

9,6 м.3

где М – масса плавки, т.;

МN2 – молярная масса азота, г./моль;

[N]н – начальная концентрация азота, %.

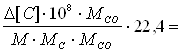

3. Содержание углерода уменьшается на D[C] = 0,05%

VCO =  93,3 м.3

93,3 м.3

где МСО – молярная масса угарного газа, г./моль;

МС – молярная масса углерода, г./моль.

4. Продувку аргоном ведём в течении 20 мин. с интенсивностью 0,05 м.3/(мин. т.)

VAr = ![]() =100 м.3

=100 м.3

Похожие работы

... содержанием в них углерода, от качества которого и зависит закаливаемость стали. Прокаливаемость определяется присутствием легирующих элементов. В условиях полной прокаливаемости механические свойства стали мало зависят от характера легированности. Исключение составляет никель и молибден, повышающие сопротивление хрупкому разрушению. В т же время никель увеличивает пластичность и вязкость стали, ...

0 комментариев