Навигация

Расчёт дефосфорации в печи

3.2 Расчёт дефосфорации в печи

Анализ процесса дефосфорации стали на основе рассмотренной физико-химической модели свидетельствует о том, что для достижения максимальной скорости и полноты удаления фосфора из металла в шлак применяемая для вдувания шлаковая смесь с использованием традиционных металлургических материалов должна содержать оксиды кальция, железа и фторид кальция в определённом соотношении. /5/.

Были проведены лабораторные и промышленные эксперименты в 10 – 20 тонных основных дуговых печах.

Для вдувания применяется шлаковая смесь из 65% извести, 25% железной руды и 10% плавикового шпата в количестве 2,5 – 3% массы металла с размером частиц £2 мм. Порошки вдувают после расплавления шихты при температуре металла £ 1540–1560 °С. Интенсивность вдувания порошков в металл должна составлять ³ 5 – 5,5 кг./мин. на 1 т металла при давлении транспортирующего газа (кислорода) в камерном питателе ³ 0,5 – 0,6 МПа. После окончания вдувания шлаковой смеси осуществляется продувка металла чистым кислородом под давлением 0,7 – 1,0 МПа. до заданного содержания углерода.

Выплавка конструкционных легированных сталей по указанной технологии позволяет за 5 – 6 мин. вдувания порошков снизить концентрацию фосфора в металле до следов и получить его содержание в готовой стали £ 0,005%. После вдувания шлаковой смеси последующая продувка ванны чистым кислородом не приводит к восстановлению фосфора из шлака в металл. Наблюдаемое увеличение содержания фосфора в готовой стали до 0,003 – 0,005% связано с последующим восстановлением фосфора из остатков окислительного шлака, футеровки печи и поступлением его из раскислителей и ферросплавов для легирования стали в восстановительный период плавк. /5/.

В проекте дефосфорация производится шлаковой смесью (табл. 11):

Таблица 11. Химический состав смеси

| Компонент | CaO | CaF2 | Fe2O3 |

| Концентрация, % | 70 | 20 | 10 |

Исходные данные для расчёта:

– СР – фосфидная ёмкость смеси, СР=1020;

– РО2 – парциальное давление кислорода, РО2=10-10 атм.;

– Т – температура металла, Т=1823 К

Расчётный состав стали 10Г2СФБ в табл. 12.

Таблица 12. Химический состав стали 10Г2СФБ, %

| C | Mn | Si | Nb | V | Ti | Al | S | P | Cr | N |

| 0,1 | 1,5 | 0,35 | 0,06 | 0,1 | 0,02 | 0,06 | 0,03 | 0,02 | 0,2 | 0,012 |

1. Коэффициент распределения фосфора находим по формуле:

lgLP = lgCP + 5/4×lgPO2 + lgfPT – 7325/T – 0,99,

где LP – коэффициент распределения фосфора;

fPТ – коэффициент активности фосфора при температуре не равной 1873 К.

LgfР![]() ,

,

где [j] – концентрация j-го компонента стали, %.

fP – коэффициент активности фосфора при температуре 1873 К.

lgfP = 0,13×0,1 + 0,12×0,35 – 0,032×1,5 = 0,007

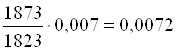

lgfpT= lgfp

lgfp

lgfpT=

fPT = 1

lgLP = lg1020 +5/4×lg10-10 +0,0072 – 7325/1823 – 0,99 = 2,5

LP = 316,2

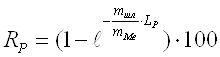

2. Расчёт степени дефосфорации проводим по формуле:

Результаты расчёта приведены в табл. 13

Таблица 13. Степень дефосфорации

| mшл, кг/т | 5 | 7,5 | 10 | 12,5 | 15 | 20 | 25 |

| RP, % | 79,42 | 90,67 | 95,77 | 98,08 | 99,13 | 99,82 | 99,96 |

Похожие работы

... содержанием в них углерода, от качества которого и зависит закаливаемость стали. Прокаливаемость определяется присутствием легирующих элементов. В условиях полной прокаливаемости механические свойства стали мало зависят от характера легированности. Исключение составляет никель и молибден, повышающие сопротивление хрупкому разрушению. В т же время никель увеличивает пластичность и вязкость стали, ...

0 комментариев