Навигация

Статистический (табличный) метод определения припусков

2.2 Статистический (табличный) метод определения припусков

При статистическом (табличном) методе определения промежуточных припусков на обработку поверхностей заготовок пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников.

Статистический метод определения промежуточных припусков сравнительно прост, однако практическое применение его вызывает некоторое затруднение, которое объясняется тем, что таблицы находятся в разных справочных изданиях, стандартах отраслей и предприятий, различных по содержанию и по системе их построения.

Промежуточные припуски и допуски для каждой операции определяют, начиная от финишной операции к начальной, т.е. в направлении, обратном ходу технологического процесса обработки заготовки.

Для определения припусков табличным методом используем источник [4].

Припуск на черновую токарную 2.0 мм.

Припуск на чистовую токарную 0.8 мм.

Припуск на торцы 2.0 мм.

Припуск под шлифовку 0.6 мм

2.3 Размерный анализ технологического процесса

Размерный анализ технологического процесса выполняется с помощью метода графов.

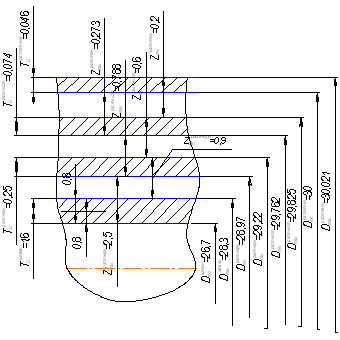

В соответствии с принятым технологическим процессом изготовления колеса производится размерный анализ детали. Конструкторские А и технологические S размеры, а также размеры заготовки З и припуски Z показаны на листе 3 графической части.

По схеме на листе 3 графической части составляется граф, представленный на этом же листе, по которому составляются следующие расчетные уравнения:

Замыкающими размерами являются А и Z, следовательно, получаются следующие исходные уравнения.

Подставляя в уравнения имеющиеся данные и назначив соответствующие допуски получим, технологические размеры Si приведенные в таблице 2.4.

Таблица 2.4 - Расчет технологических размеров

| Технологический размер | Расчетная формула и его значение, мм |

| З1 З2 | З1 = А1 +Z1 + Z3 =55 +2 +2 =59-0.74 З2= А2+Z1 + Z2 =40 +2 +2=44-0.62 Допуски на заготовку принимаем по 14 квалитету |

| S1 S2 S3 | S1= З1 – Z3= 59-2 =57 S2= А1 - А2 = 55 - 40 =15 S3= А2 =40 |

Номиналы припусков:

Z1=2 мм;

Z2=2 мм;

Z3=2 мм.

В данной детали имеется три технологических размера, опредлим их номиналы по табл.2.4:

Принимаем S1 и S2 по 12 квалитету:

S1=57-0.12

S2=15-0.07

S3=40-0.12

Принимаем S1 и S2 по 12 квалитету:

Проверяем фактический припуск на обработку Z3:

Z3= З1 - S1=59-0.74-57-0.12=2-0.86

Минимального припуска на обработку недостаточно поэтому принимаем З1=60-0.74, тогда Z3= 3-0.86 при этом обработка возможна.

Проверяем выполнение размера А1:

А1= S3 + S2=40-0.12+15-0.07=55-0.19

т.к.размер А1 должен быть 55-0.3, то обработка возможна.

Проверяем величину припуска Z1:

Z1= S1–S2– S3=57-0.12 – 40-0.12–15-0.07 =2-0.12+0.19

при этом обработка возможна.

Проверяем величину припуска Z2:

Z2= З2– S3– Z1=44-0.62 – 40-0.12–2-0.12+0.19 =2-0.81+0.24

при этом обработка невозможна, увеличиваем З2=45-0.62, тогда Z2=3-0.81+0.24 при этом обработка возможна.

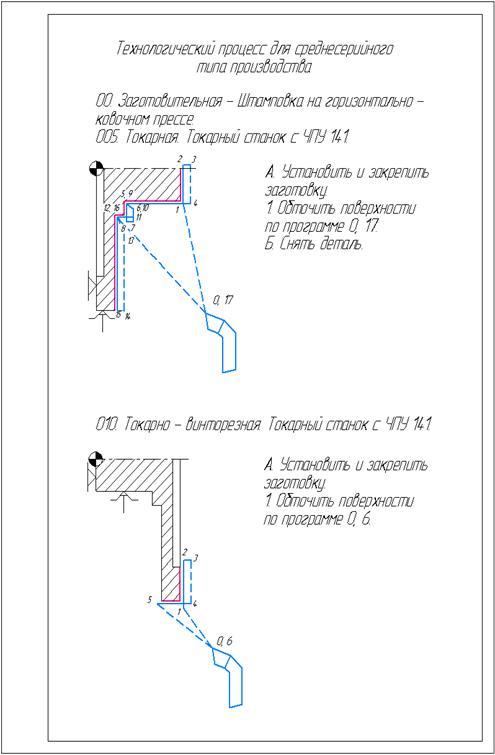

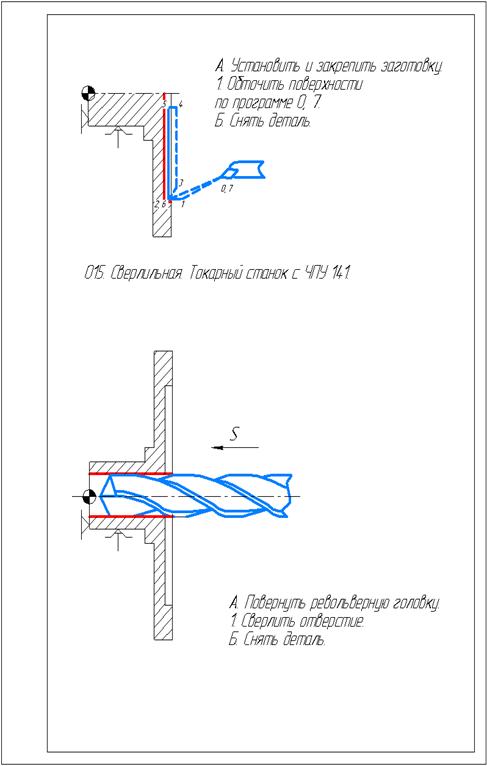

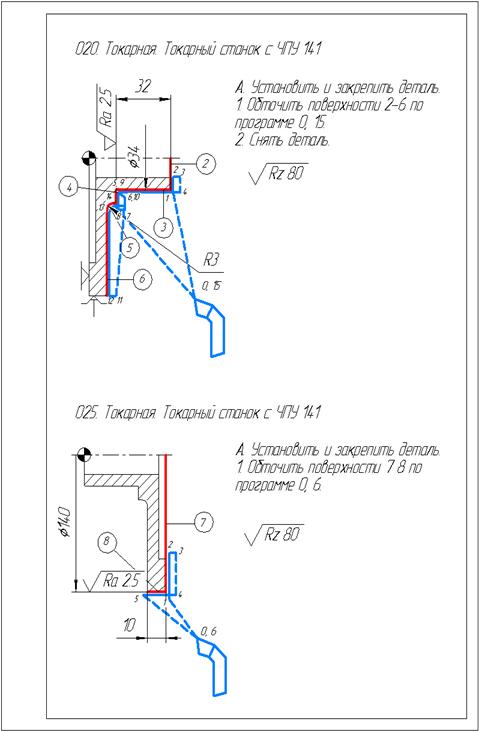

3. Разработка технологических операций

План операций представим в виде таблицы 3.1

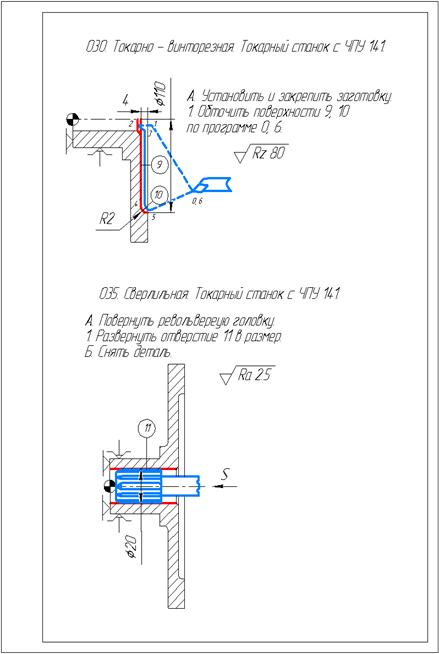

Таблица 3.1-План операций.| № | Наименование | Содержание операции |

| 000 | Штамповочная | Штамповать полуфабрикат |

| 005 | Токарная многорезцовая 16К20 | 1. Установить деталь в патрон с обратными кулачками станка за ø 273.15-0.2. 2. Подрезать торцы на ø 95и ø 273.15-0.2 поперечным суппортом блоком из 2 резцов 3. Точить ø 95 и расточить начерно отверстие ø 58.8. |

| 010 | Токарная многорезцовая 16К20 | 1. Установить деталь в кулачки за ø 95. 2. Подрезать торец на ø 95и ø 273.15-0.2 поперечным суппортом. 3. Точить ø 273.15-0.2 расточить центральное отверстие до ø 59.3-0.12, выполнить фаски. |

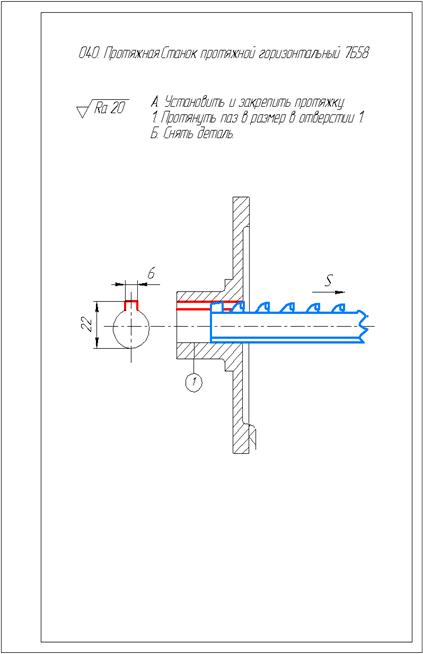

| 015 | Протяжная 7Б55 | 1. Установить деталь на столе станка. 2. Протянуть отверстие ø 60Н7 |

| 020 | Протяжная 7Б55 | 1. Установить деталь на столе станка. 2. Протянуть паз. |

| 025 | Зуборезная 5М324 | 1. Установить деталь на оправку, закрепить гайкой. 2. Нарезать зубчатую поверхность. |

| 030 | Зубошевинговальная | 1. Установить деталь на оправку, закрепить гайкой. 2. Шевинговать деталь шевером. |

| 035 | Термическая | 1. Уложить детали на поддон 2. Выполнить закалку с охлаждением в масле t=800 выдержка 15 мин. 3. Выполнить высокий отпуск с охлаждением в масле t=400 выдержка 2 часа. |

| 040 | Слесарная | 1. Уложить деталь на стол пресса. 2. Калибровать паз твердосплавной пластинкой при помощи пресса. |

| 045 | Кругло-шлифовальная 3Н140 | 1. Установить деталь на оправку, закрепить гайкой. 2. Шлифовать поверхность торцев. |

| 050 | Зубошлифовальная 5В830 | 1. Установить деталь на оправку, закрепить гайкой. 2. Шлифовать поверхность зубьев. |

| 055 | Слесарная | Выполнить маркировку электрографическим карандашом |

| 060 | Моечная | Вымыть детали до удаления загрязнений и сож. |

| 065 | Контрольная | Контролировать размеры детали |

| 070 | Упаковочная | Упаковать детали в бумагу, уложить в тару |

| 075 | Транспортировочная | Детали увезти на склад. |

4. Выбор технологических баз

Базами являются ø 273.15-0.2 и ø 60Н7 мм, с упорами в соответствующий торец.

5. Назначение режимов резания

5.1 Теоретические сведения

Исходными данными для выбора рационального инструмента и режимов резания являются:

- форма поверхности;

- величина и характер припуска на переходе и глубина резания по проходам;

- марка и механические свойства материала детали;

- требования к шероховатости обработанной поверхности;

- тип оборудования;

- количество проходов и средняя стойкость инструмента на переходе.

Одной из основных задач расчета режимов резания является установление стойкости инструментов, обеспечивающей экономически рентабельный режим работы. Для этого созданы нормативы режимов резания, справочники, номограммы и др. Как правило, нормативы режимов рассчитаны для стойкости инструмента Т = 30…60 мин., которая считается экономической стойкостью при работе на серийно выпускаемых станках. Чаще всего, при пользовании такими рекомендациями не учитываются специальные требования к операции, ряд ограничений – по расходу инструмента, загрузки оборудования, уровню затрат и др.

Похожие работы

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

Нижний Тагил 2008 Содержание Анализ точности и шероховатости Анализ технологических требований Технологический процесс единичного типа производства Технологический процесс среднесерийного типа производства Технологический процесс массового типа производства Чертеж детали Наладка на операциях Анализ точности и шероховатости Поверхность Шероховатость Ra, мкм Квалитет ...

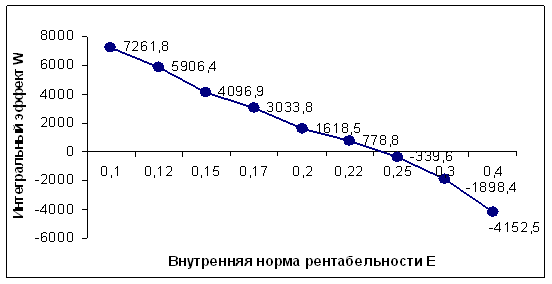

... рядом причин, одна из которых – недостаточная убедительность для инвестора обоснования эффективности многих инвестиционных проектов, что, в свою очередь, нередко обуславливается отсутствием должной грамотности у разработчиков и оценщиков таких проектов. 1. Расчёт себестоимости изготовления зубчатого колеса 1.1 Расчёт зарплаты основных и вспомогательных рабочих с отчислениями Заработная ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

0 комментариев