Навигация

Режимы резания при зубофрезеровании

5.2 Режимы резания при зубофрезеровании

Деталь - цилиндрическое прямозубое колесо:

Модуль m=4.0 мм

Число зубьев z =62

Точность 9-С

Ширина венца 80 мм 2 заготовки.

Расчет по пособию [7].

Черновой проход – нарезание на глубину 9 мм.

Фреза класса С, диаметр 90, длина 80 мм.

Станок 5М324 группа 3.

Выбираем подачу SO=2.0 мм/об. колеса.

Поправочные коэффициенты на подачу

SO=2.0·0.9·1=1.8 мм/об. колеса.

Выбираем скорость резания V=27 м/мин

Количество передвижек по W=3 шт.

С учетом поправок величина передвижек В=17.9

Стойкость фрезы принимаем равной табличной Т=240 мин.

Поправочные коэффициенты на скорость резания V=27·0.9·1.0·1.0·1.0·1.0·1.0·1.0=24 м/мин

Определяем частоту вращения фрезы по формуле:

![]() об/мин

об/мин

Определяем основное время по формуле:

где ![]() - ширина зубчатого венца:

- ширина зубчатого венца: ![]() =80 мм;

=80 мм;

![]() - величина врезания:

- величина врезания: ![]() = 35.5 мм;

= 35.5 мм;

![]() - величина перебега:

- величина перебега: ![]() = 8 мм;

= 8 мм;

![]() мин.

мин.

Определяем мощность резания N=1.3 кВт.

Поправочные коэффициенты на мощность резания

N=1.3·0.8·1·1·1·1.0=1.0 кВт.

Мощность станка Ncт.=3.2 кВт.

5.3 Режимы резания при точении

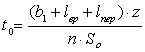

![]()

Скорость резания рассчитывается по формуле [1,2]:

где kmv – коэффициент, учитывающий качество обрабатываемого материала;

knv – коэффициент, учитывающий состояние поверхности заготовки;

kuv – коэффициент, учитывающий материал режущей части;

![]() - коэффициент, учитывающий главный угол в плане резца;

- коэффициент, учитывающий главный угол в плане резца;

![]() - коэффициент зависящий от вида обработки;

- коэффициент зависящий от вида обработки;

![]() - глубина резания, мм;

- глубина резания, мм;

![]() - стойкость резца, мин;

- стойкость резца, мин;

![]() - подача, мм/об.;

- подача, мм/об.;

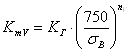

где kг – коэффициент, характеризующий группу стали по обрабатываемости;

![]() - показатель степени.

- показатель степени.

Для нашей детали из стали 40Х:

![]() =0.727

=0.727

Частота вращения шпинделя:

![]()

![]()

где D – диаметр в месте обработки, мм.

Сила резания:

![]() – коэффициент, характеризующий обрабатываемость стали;

– коэффициент, характеризующий обрабатываемость стали;

Мощность резания:

![]()

Таблица 5.1- Расчет режимов резания.

| № оп. | Переход | Скорость резания м/мин | S, мм/об. | n, мин-1 | Сила резания, Н | Мощность резания, |

| 005 | Подрезка торца |

| 0,3 | 100 | 5600 | 14.3 |

| Продольное точение |

| 0,15 | 125 | 1300 | 4.5 | |

| 010 | Подрезка торца |

| 0,3 | 100 | 5600 | 14.3 |

| Продольное точение |

| 0,15 | 125 | 1300 | 4.5 | |

| 015 | V=7 | 0,06 | - | 15000 | 9,7 | |

| 020 | V=4 | 0,12 | - | 4000 | 1,7 | |

| 025 | V=24 | 1,8 | 173 | - | 1,7 | |

| 030 | V=14 | Осев. 120 мм/мин | 80 | - | 0,4 | |

| 045 | V=30 - скорость круга V=20 - скорость заготовки | 0,025 | 2680 | - | 0.32 | |

| 050 | V=28 | 0,002 | 160 | - | 1,2 |

Похожие работы

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

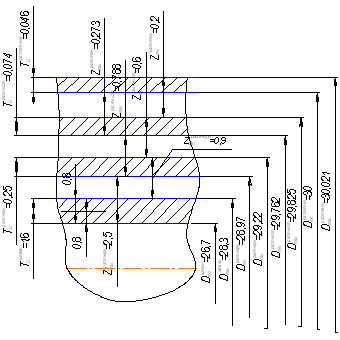

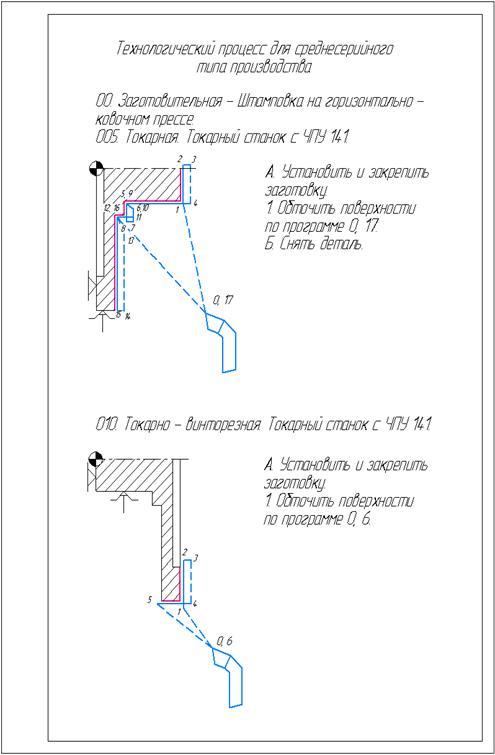

Нижний Тагил 2008 Содержание Анализ точности и шероховатости Анализ технологических требований Технологический процесс единичного типа производства Технологический процесс среднесерийного типа производства Технологический процесс массового типа производства Чертеж детали Наладка на операциях Анализ точности и шероховатости Поверхность Шероховатость Ra, мкм Квалитет ...

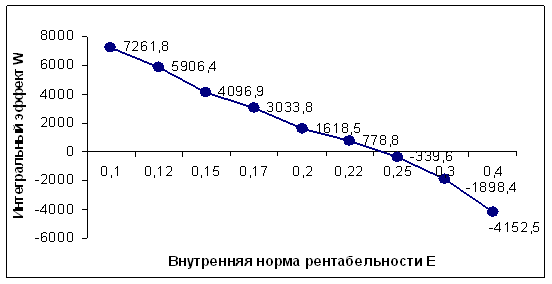

... рядом причин, одна из которых – недостаточная убедительность для инвестора обоснования эффективности многих инвестиционных проектов, что, в свою очередь, нередко обуславливается отсутствием должной грамотности у разработчиков и оценщиков таких проектов. 1. Расчёт себестоимости изготовления зубчатого колеса 1.1 Расчёт зарплаты основных и вспомогательных рабочих с отчислениями Заработная ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

0 комментариев