Навигация

Расчет силы зажима

7.2 Расчет силы зажима

При обработке заготовки, установленной на оправку с упором в торец, под действием составляющих силы резания РZ и РY возможен сдвиг заготовки под действием силы РZ, который предотвращается силами трения, возникающими в местах контакта заготовки с боковыми поверхностями оправки и закрепляющей ее гайкой с шайбой.

Определим силу закрепления:

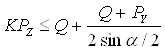

Т= ![]() (7.1)

(7.1)

Введя коэффициент запаса надежности закрепления К и подставив значения сил трения, после преобразований получим:

(7.2)

(7.2)

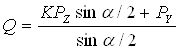

Откуда

(7.3)

(7.3)

где ![]() – угол подъема винтовой линии закрепляющей гайки.

– угол подъема винтовой линии закрепляющей гайки.

Коэффициент запаса определим по формуле из [2]

k = k0 k1 k2 k3 k4 k5 k6; (7.4)

k0 = 1,5; k1 = 1; k2 = 1,6; k3 = 1,2; k4 = 1; k5 = 1; k6 = 1

k = 1,5 · 1,0 ·1,6 · 1,2 · 1,0 · 1,0 · 1,0 = 2,9.

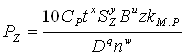

Окружная сила резания определяется по формуле [2, т.2, с. 282 ]

(7.5)

(7.5)

где Ср = 68,2;

х = 0,86;

у = 0,72;

и = 1,0;

q = 0,86;

w = 0 [24, т.2, с. 291];

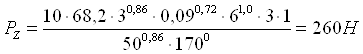

k м. р = 1 [24, т.2, табл. 9, с. 264] – коэффициент, учитывающий качество обрабатываемого материала: z = 3; D = 50 мм; t = 3 мм; S Z = 0,09 мм/ зуб;

n = 170 мин – 1;

Радиальная составляющая силы резания [2, т. 2, табл. 42, с. 292 ]

Рy = 0,5; РZ = 0,5 · 260 = 130Н.

Сила закрепления заготовки

![]()

7.3 Расчет точности приспособления

1. Погрешность несовмещения баз.

![]() н. б = 0

н. б = 0

2. Погрешность закрепления заготовки ωз = 0, так как сила зажима действует перпендикулярно выдерживаемому параметру.

3. Погрешность установки

![]() у =

у = ![]() н. б +

н. б + ![]() з = 0 + 0 = 0

з = 0 + 0 = 0

4. Суммарная погрешность обработки

![]() ∑ = К

∑ = К ![]() т. с

т. с

где К – поправочный коэффициент; для размеров, выполненных по 8-му квалитету и выше, К = 0,5; для размеров, выполненных по 7-му квалитету и точнее, К = 0,7;

![]() т. с - погрешность технологической системы, определяемую как среднюю экономическую точность обработки, принимают по таблицам

т. с - погрешность технологической системы, определяемую как среднюю экономическую точность обработки, принимают по таблицам

[9, 24 т.1]: ω∑ = 0,5 х 0,04 = 0,02 мм.

5. Допустимая погрешность установки

![]() (7.6)

(7.6)

где Т – допуск выдерживаемого параметра, мм.

Следовательно, ![]() y << [

y << [![]() y], и предлагаемая схема базирования допустима.

y], и предлагаемая схема базирования допустима.

6. Суммарная погрешность приспособления

![]() пр = Т -

пр = Т - ![]()

7. Допуск на расчетный размер собранного приспособления

Тс = ![]() пр - (

пр - (![]() уп +

уп + ![]() з +

з + ![]() п), (9.7)

п), (9.7)

где ε уп - погрешность установки приспособления на станке;

![]() уп = L S1 / l, (9.8)

уп = L S1 / l, (9.8)

где L – длина обрабатываемой заготовки, мм;

S1 – максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; для посадки 14Н8/ h9 S1 = 0,07 мм;

l – расстояние между шпонками, мм;

![]() з - погрешность, возникающая вследствие конструктивных зазоров, необходимых для посадки заготовки на установочные элементы приспособления; зазор рассчитывают по принятой посадке;

з - погрешность, возникающая вследствие конструктивных зазоров, необходимых для посадки заготовки на установочные элементы приспособления; зазор рассчитывают по принятой посадке;

![]() п - погрешность смещения инструмента, возникающая из – за неточности изготовления направляющих элементов приспособления (кондукторных втулок, установов и др.);

п - погрешность смещения инструмента, возникающая из – за неточности изготовления направляющих элементов приспособления (кондукторных втулок, установов и др.);

![]() уп = 20 · 0,07 / 20= 0,07 мм.

уп = 20 · 0,07 / 20= 0,07 мм.

![]() з = 0.03 – установка заготовки производится с зазором;

з = 0.03 – установка заготовки производится с зазором;

![]() уп = 0,01 мм - погрешность смещения инструмента при настройке по установу [24].

уп = 0,01 мм - погрешность смещения инструмента при настройке по установу [24].

Тc = 0,28 – (0,07 + 0.03+ 0,01) = 0,17 мм.

Делаем вывод, что приспособление подходит для фрезерования пазов.

Вывод по работе

В процессе разработки технологического процесса детали мы затронули ряд вопросов. Рассмотрели насколько выгодно брать тот или иной метод получения заготовки для данного масштаба производства, столкнулись с расчётом припусков на механическую обработку; рассмотрели технико-экономическое обоснование выбора технологического процесса, которое зависит от рационального выбора заготовки и оборудования. Столкнулись с вопросом, как правильно выбирать базы на операциях технологического процесса. Прошли через этапы расчёта и выбора режимов резания и технического нормирования. Определили потребное количество оборудования на операциях и рассмотрели насколько эффективно его использование.

Литература

1. Анурьев В.И. Справочник конструктора-машиностроителя в трёх томах. М.: Машиностроение. 1999.

2. Справочник технолога - машиностроителя под редакцией А.Г. Косиловой, Р.К. Мещерикова в двух томах, 1986.

3. Локтев А.Д. и др. Общие машиностроительные нормативы режимов резания. Справочник в двух томах - М.: Машиностроение, 1988.

4. Общемашиностроительные укрупненные нормативы времени на работы, выполненные на металлорежущих станках (единичное, мелкосерийное и среднесерийное производство)- М.: Экономика, 1988.

5. Горошкин А.К. Приспособления для металлорежущих станков. Справочник - М.:Машиностроение,1971.

6. Общемашиностроительные нормативы времени и режимов резания для нормирования работ на металлорежущих станках. М.: Экономика, 1990.

7. Болотин Х.Л., Костромин Ф.П. Станочные приспособления. Изд. 5-е, перераб. и доп. М.: Машиностроение. 1973. 344с.

8. Общемашиностроительные нормативы режимов резания, норм износа и расхода зубофрезерного инструмента при обработке конструкционных сталей и чугунов, редактор Акатов Л.С. 224с-ил.

Похожие работы

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

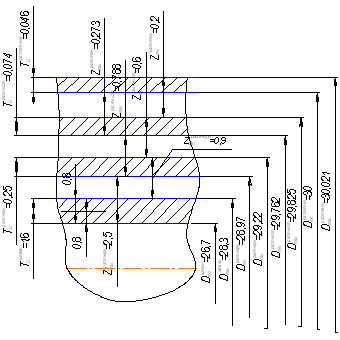

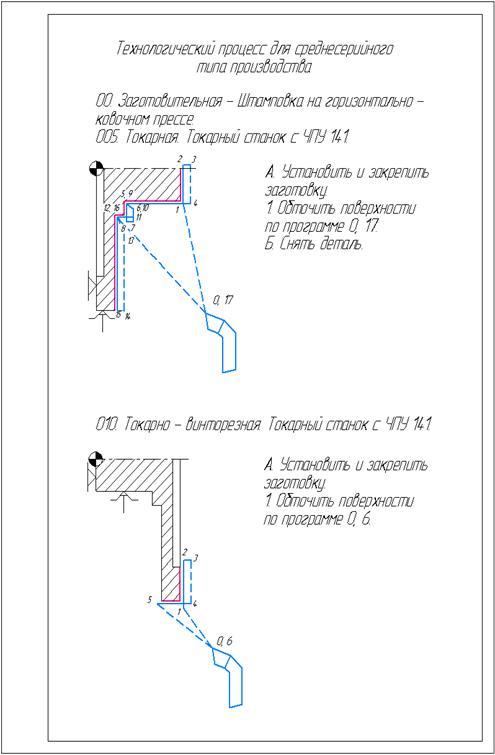

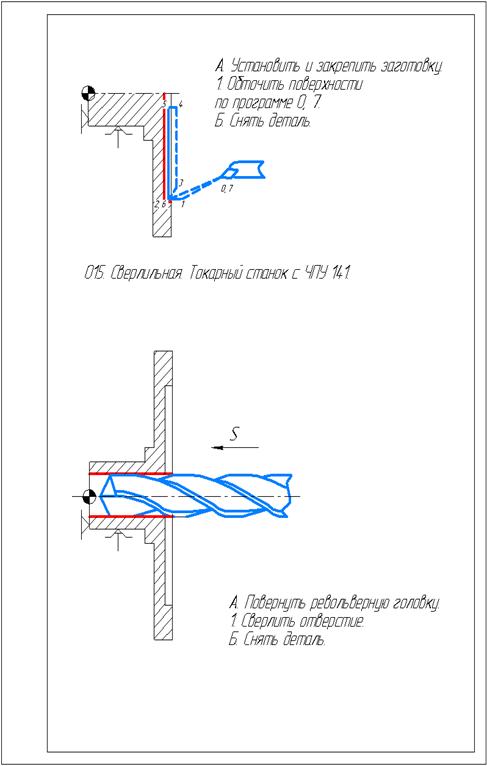

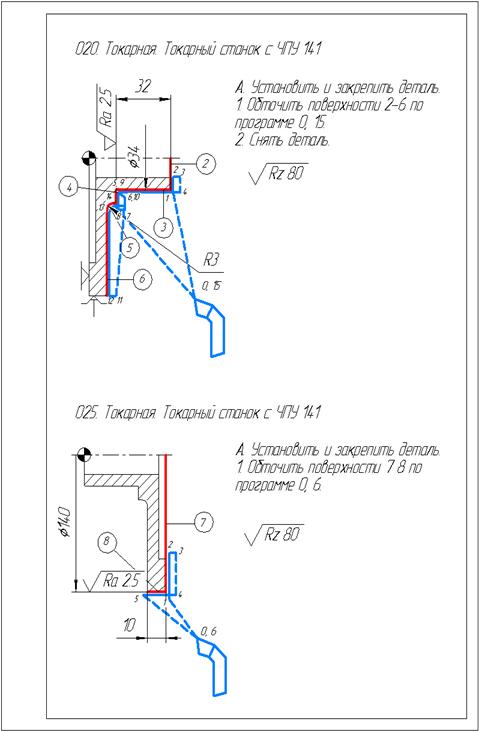

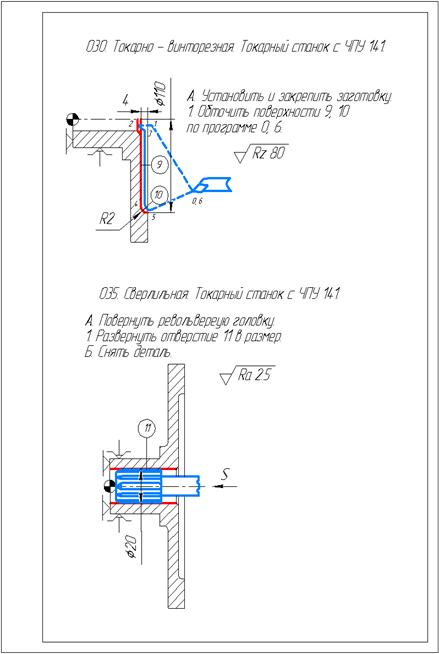

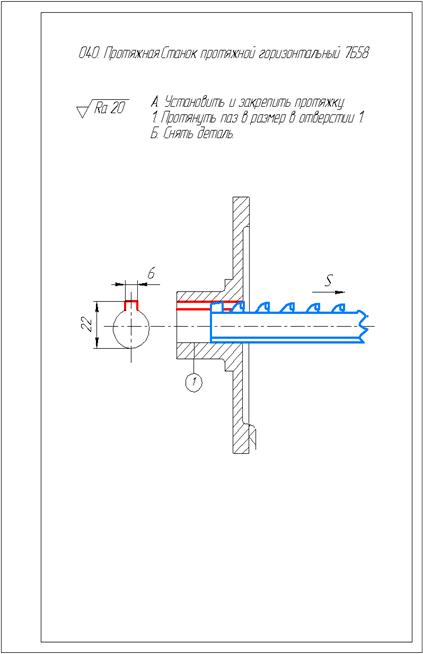

Нижний Тагил 2008 Содержание Анализ точности и шероховатости Анализ технологических требований Технологический процесс единичного типа производства Технологический процесс среднесерийного типа производства Технологический процесс массового типа производства Чертеж детали Наладка на операциях Анализ точности и шероховатости Поверхность Шероховатость Ra, мкм Квалитет ...

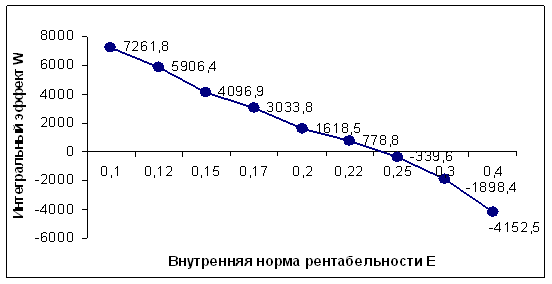

... рядом причин, одна из которых – недостаточная убедительность для инвестора обоснования эффективности многих инвестиционных проектов, что, в свою очередь, нередко обуславливается отсутствием должной грамотности у разработчиков и оценщиков таких проектов. 1. Расчёт себестоимости изготовления зубчатого колеса 1.1 Расчёт зарплаты основных и вспомогательных рабочих с отчислениями Заработная ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

0 комментариев