Навигация

РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ

4.3 РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ

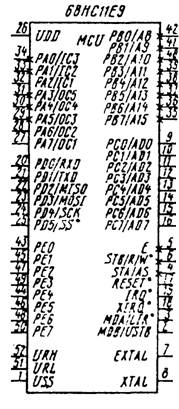

Модуль реализован на базе цифрового микроконтроллера МС68НС711Е9 фирмы Motorola, выполнен в виде платы и размещается в корпусе. Модуль был разработан для задания и контроля продолжительности цикла технологического процесса .

Ядром модуля является процессор микроконтроллер МС68НС711Е9 . Микроконтроллер МС68НС711Е9 представляет собой микросхему МС68НС711Е9 (DD6). Схемотехническое изображение микросхемы представлено на рис.4.3.

входы РВ0/А8…РВ7/А15-oбращение к параллельному порту PORTB;

входы РС0/АD0…РC7/АD7-oбращение к параллельному порту PORTC;

входы РE0…РE7- oбращение к параллельному порту PORTE;

входы РA0/IC3…РA7/OC1 используются для обращения к регистрам таймера;

вход XIRQ –запрещает обслуживание внешнего прерывания;

Reset-сигнал начальной установки микроконтроллера;

Сигналы на входах MODA,MODB воспринимаются микроконтроллером в процессе начальной установки.В дальнейшем на вход MODA выдается сигнал LIR=0, позволяющий осуществить контроль за работой микроконтроллера в процессе отладки цифровой системы.

IRQ –задает значение внешнего сигнала запроса прерывания.Сигналы XTAL,EXTAL предназначены для задания частоты следования импульсов генератора тактовых импульсов.Импульсы поступают на выход Е микроконтроллера и синхронизируют работу других устройств системы.

Рис.4.3 ИМС МС68НС711Е9

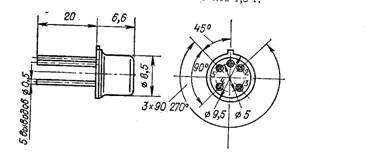

Для контроля отклонения регулируемого параметра используется оптоэлектронная пара АОТ110А.Она представляет собой транзисторную оптопару средней мощности .Излучателем служит диодная структура на основе твердого раствора галий-алюминий-мышьяк; приемник-кремниевый составной фототранзистор.Выпускается в металлостеклянном корпусе.Вид корпуса и УГО показаны на рисунке 4.4.

Рис. 4.4 Оптопара АОТ110А

АОТ 110А имеет следующие параметры:

Электрические параметры при Токр=25С

-Входное напряжение при Iвх =25мА не более 2В;

-Выходное остаточное напряжение не более 1,5В;

-Ток утечки на выходе не более 100мкА;

-Входной ток номинальный 10мА;

-Время включения 1-50мкс;

-Время выключения 5-100мкс;

-Сопротивление изоляции не менее 10 ГОм;

Предельные эксплуатационные данные

-Входной постоянный или средний ток:

при Токр=35С 30 мА;

при Токр=70С 15 мА;

-Входной импульсный ток ti:

при Токр=35С 100 мА;

при Токр=70С 85 мА;

-Входное обратное напряжение 0,7 В;

-Средняя рассеиваемая мощность

при Токр=35С 80 мВт;

при Токр=70С 360мВт;

-Выходной ток 200мА;

-Дипазон рабочей температуры окружающей среды -60..+70С.

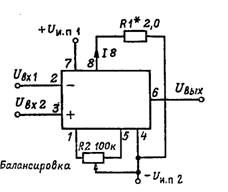

Преобразование сигнала датчика в напряжение, поступающее на вход микроконтроллера,выполняют два операционных усилителя К140УД12. Это микромощный операционный усилитель с регулируемым током потребления и защитой выхода от коротких замыканий.Микросхемы конструктивно оформлены в корпусе типа 301.8-2.

Рис. 4.5 Функциональная схема включения ИМС К140УД12

Электрические параметры ИМС приведены в таблице 4.3.1

Таблица 4.3.1 Электрические параметры

| Параметры | Значение |

| Uип,В | +15 |

| Iпот,мА | 0,03 |

| Iвх,нА | 100 |

| Uсм,мВ | 6 |

| Uвых+,В | 10 |

| Uвых-,В | -10 |

| Ky | 50000 |

| Кос.сф,дБ | 70 |

| Rвх,Мом | 50000 |

| Rвых,кОм | 125 |

Подстроечные резисторы в цепях обратной связи усилителей обеспечивают установку диапазона измеряемых параметров в заданных пределах.

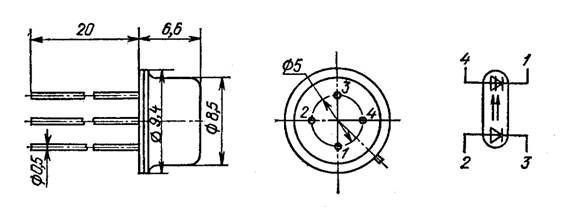

Управление мощностью управляющего элемента осуществляется симмистром с фазовым управлением ,которое реализуется с помощью таймера микроконтроллера.При переходе сетевого напряжения через 0 оптронная пара АОТ110А формирует импульс напряжения , поступающий на вход фиксации IC1 таймера.На выходе совпадения ОС2 таймера вырабатывается сигнал управления симмистром . Оптоэлектронные пары АОУ103В обеспечивают электрическую развязку между схемой управления и силовой частью.Общий вид оптопары и УГО показаны на рисунке 4.6

Рис.4.6 Общий вид АОУ103В

АОУ 103В имеет следующие параметры:

Электрические параметры при Токр=25С

-Входное напряжение при Iвх =10мА не более 2В;

-Выходное напряжение при открытом состоянии фототирристора не более 2В;

-Входной импульсный ток срабатывания не более 80мкА;

-Входной ток срабатывания не более 10мА;

-Время включения 15мкс;

-Время выключения 100мкс;

-Сопротивление изоляции не менее 10 ГОм;

Предельные эксплуатационные данные

-Входной постоянный или средний ток 55 мА;

-Входной импульсный ток не более 500 мА;

-Входное обратное постоянное напряжение 200В;

-Выходная рассеиваемая мощность 130мВт;

-Выходной постоянный прямой ток 100мА;

-Дипазон рабочей температуры окружающей среды -50..+70С.

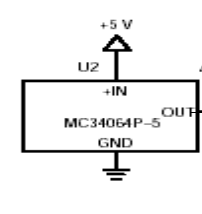

Микросхема МС34064 служит для сброса микроконтроллера в момент включения питания и при снижении напряжения питания ниже 4,5В.УГО микросхемы показана на рисунке 4.7, размещается в корпусе Р-5/29.

Рис. 4.8 Микросхема МС34064Р-5

Микросхема МС34064 имеет следующие параметры:

минимальный выходной ток-10мА;

поддерживаемое напряжение-1.0-10В;

напряжение питания-5,0В;

максимальный входной ток-500мА;

диапазон рабочих температур-0..70С.

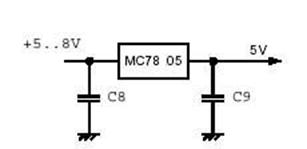

Микросхем МС7805 служит для стабилизации напряжения +5..8В до уровня 5В.Конденсаторы С8,С9 поддерживают напряжение при внезапных скачках напряжения.Схема подключения МС7805 показана на рисунке 4.9

Рис.4.9 Микросхема МС7805

Связь с персональным компьютером осуществляется через асинхронный последовательный порт SCI.При этом преобразования уровней выполняется с помощью микросхемы МС145407.

Клавиатура реализована в виде матрицы 4Х4 и подключена к восьми выводам параллельного порта С.Младшая тетрада выполняет функции линий опроса , старшая –функции линий возврата.Вывод информации производится на семи-сегментный ЖКИ LXD69D3FO9KG9,в котором используются шесть разрядов. Управление индикатором осуществляется с помощью микросхемы МС14500,которая принимает данные от микроконтроллера через синхронный последовательный порт SPI.

Управление блоком осуществляется программой, записанной в ППЗУ микроконтроллера, которая осуществляет контроль и вывод на дисплей текущего значения времени ,опрос клавиатуры , регулирование контролируемого параметра в заданных пределах , связь с центральным компьютером.

Таким образом , в ходе схемотехнического проектирования была разработана схема электрическая принципиальная ( см. Приложение).

5 Разработка конструкции модуля

5.1 Расчет элементов печатного монтажа

5.5.1 Печатные платы

Применение печатных плат, позволяет увеличить:

а) надежность элементов, узлов и ЭВС в целом;

б) технологичность, за счет автоматизации некоторых процессов сборки и монтажа;

в) плотность размещения элементов за счет уменьшения габаритов и массы;

г) быстродействие;

д) помехозащищенность элементов и схем.

Печатные платы (ПП) предназначены для электрического соединения элементов схемы между собой и в общем, случае представляют вырезанный по размеру материал основания, содержащий необходимые отверстия и проводящий рисунок, который может быть выполнен как на поверхности, так и в объеме основания (ГОСТ 20406-75).

В качестве материалов оснований печатных плат используются различные диэлектрики (ткань и бумага, пропитанные смолами, пластмассы, керамика, металлы, покрытые диэлектриком и т.д.). Проводящий рисунок на основании может быть получен обработкой фольгированных диэлектриков (субстрактивные методы), созданием металлических пленок при химическом и гальваническом осаждении металлов, нанесением пленок по тонкопленочной и толстопленочной технологии (полу аддитивные и аддитивные методы).

В зависимости от жесткости материала основания различают гибкие (ГПП) и жесткие печатные платы. Определен ряд значений толщин оснований печатных плат: гибких (0.1, 0.2, 0.4 мм) и жестких (0.8, 1.0, 1.5, 1.8, 2.0, 3.0 мм).

По конструктивному исполнению ПП классифицируются на односторонние печатные платы (ОПП), двусторонние (ДПП) и многослойные (МПП). По способу получения межслойных соединений различают платы с металлизированными отверстиями, выступающими выводами, открытыми контактными площадками и т.д.

При разработке печатных плат конструктору необходимо решить следующие задачи:

а) конструктивные: размещение элементов на печатной плате, посадочные элементы, контактирование, трассировка печатных проводников, минимизация количества слоев и т.д.

б) схемотехнические (радиотехнические): расчет паразитных наводок, параметров линий связи и т.д.

в) теплотехнические: температурный режим печатной платы, теплоотвод и т.д.

г) технологические: выбор метода изготовления, защита и т.д.

Все эти задачи взаимосвязаны. Так, от выбора метода изготовления зависят точность размеров проводников и их электрические характеристики; от расположения печатных проводников - степень влияния их друг на друга и т.д.

В настоящее время известно более 40 различных технологических методов изготовления печатных плат. Метод изготовления печатных плат необходимо выбирать при эскизной компоновке аппаратуры, в процессе которой определяются основные габариты и размеры плат, требуемая для данных изделий ЭВС плотность монтажа.

Комбинированный метод. Комбинированный метод изготовления печатных плат заключается в химическом травлении фольгированного диэлектрика с последующей металлизацией монтажных отверстий. Комбинированный способ позволяет получать проводники шириной 0,1 мм и менее с расстоянием между ними 0,2 - 0,3 мм. Существует несколько модификаций метода, отличающихся по отдельным операциям.

Конструирование печатных плат осуществляется ручным, полу автоматизированным и автоматизированным методами. Автоматизированный метод предусматривает кодирование исходных данных, размещение навесных изделий электронной техники (ИЭТ) и трассировку печатных проводников с использованием ЭВМ, что обеспечивает более высокую производительность при конструировании и разработке конструкторской документации.

Особое значение при конструировании печатных плат имеет НТД: ГОСТы, ОСТы, СТП. В настоящее время их используется до нескольких десятков. Одними из основных документов являются: ГОСТ 23751-86 и ГОСТ 23752-79.ГОСТ 23751-86 устанавливает основные конструктивные параметры ПП (размеры печатных проводников, зазоров, контактных площадок, отверстий и т.п.), позиционные допуски расположения элементов конструкций, электрические параметры. ГОСТ 23752-79 определяет требования к конструкции ПП и ее внешнему виду, к электрическим параметрам, к паяемости и перепайке, к устойчивости при климатических и механических воздействиях.

Печатные платы должны сохранять конструкцию, внешний вид и электрические параметры в пределах норм при климатических, механических, радиационных и других внешних и внутренних воздействиях. Поэтому, на первом этапе, по результатам изучения требований технического задания на проектирование изделия ЭВС в состав которого входят ПП (электронного модуля, печатного узла и т. п.), выясняют те из них, которые могут определить конструкцию и технико-экономические характеристики ПП. Например, условия эксплуатации, хранения и транспортирования, условия сборки узлов, требования по ремонтопригодности, технологичности, стоимости и др.

При выборе типа печатной платы (ОПП, ДПП или МПП) обычно учитываются следующие факторы:

возможность выполнения всех коммутационных соединений;

возможность автоматизации процессов изготовления, контроля и при установке навесных ИЭТ;

технико-экономические показатели как ПП, так и проектируемого изделия ЭВС, такие как, стоимость, габариты и др.

Возможность выполнения всех коммутационных соединений может быть приближенно оценена путем расчета трассировочной способности и количества слоев ПП .При выборе типа ПП следует учитывать, что двусторонние печатные платы имеют сравнительно низкие коммутационные возможности, но одновременно обладают низкой стоимостью и повышенной ремонтопригодностью. Многослойные печатные платы, имея высокие коммутационные способности, высокую помехозащищенность электрических цепей, обладают высокой стоимостью конструкции и низкой ремонтопригодностью.

Исходя из вышесказанного в конструкции модуля будем использовать многослойную печатную плату изготовленную комбинированным позитивным методом.

После выбора типа печатной платы приступают к выбору класса точности изготовления печатных плат. ГОСТ 23751-86 устанавливает пять классов точности выполнения размеров элементов ПП. Печатные платы 1 и 2 классов точности просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость; 3 класса - требуют использования высококачественных материалов, более точного инструмента и оборудования. Обычно проводящий рисунок на основании ПП 1-3 классов может быть получен обработкой фольгированных диэлектриков субстрактивными методами. Печатные платы 4 и 5 классов требуют специальных материалов, дорогостоящего прецизионного оборудования и особых условий для изготовления ПП. Создание печатного рисунка обычно достигается здесь избирательным нанесением металлических пленок при химическом и гальваническом осаждении металлов, нанесении пленок по тонкопленочной и толстопленочной технологии ( полуаддитивные и аддитивные методы ). Класс точности определяет наименьшие номинальные значения основных размеров конструктивных элементов, такие как: ширина проводника, расстояние между центрами (осями) двух соседних проводников (контактных площадок), ширина гарантированного пояска металлизации контактной площадки и др. Естественно, что выбор определенного класса точности на данной стадии конструирования должен быть в дальнейшем подтвержден соответствующими расчетами, вытекающими из требований к электрическим параметрам и надежности платы, а также из конструктивно-технологических и других соображений. Исходя из вышеизложенного выбираем третий класс точности печатной платы.

Особое значение имеет выбор формы и размеров печатной платы. Приемлемым является расположение межсоединений или на одной ПП (идеальное решение) или хотя бы на минимальном их количестве. Вследствие этого целесообразно применение крупноформатных печатных плат. С другой стороны проще выполнять раскладку печатных проводников на небольшой плате. Поскольку важнейшими параметрами конструкций печатных плат являются электрические параметры, в значительной мере определяющие быстродействие ЭВС, то это обстоятельство также влияет на выбор размеров ПП.

Другими критериями выбора размеров, формы, а также мест крепления ПП могут быть, например, установочные размеры узлов, размеры и форма ИЭТ; эксплуатационные характеристики ЭВС; использование автоматизированных методов установки навесных элементов, пайки, контроля, а также другие технико-экономические показатели. Размеры сторон печатных плат должны соответствовать ГОСТ 10317-79 и другим НТД, разработанным в его ограничение. Такими НТД, например, могут являться ГОСТы, ОСТы или СТП, определяющие типоразмеры конкретных систем базовых конструкций ЭВС. Обычно рекомендуется разрабатывать ПП прямоугольной формы с соотношением сторон не более 3:1.

Толщину основания печатной платы H п ,в основном, определяют в зависимости от механических нагрузок на печатную плату и от ее конструктивных особенностей. Толщина печатной платы также определяет технологические возможности металлизации отверстий.

Толщину МПП определяют толщиной материала основания с учетом толщины фольги. Если на печатной плате конструктивно размещаются концевые печатные контакты (ламели) разъемных соединителей прямого сочленения, то при выборе толщины ПП следует учитывать, что допуск на суммарную толщину ПП и на соединитель должны сопрягаться, следовательно, выбираем толщину печатной платы равную 2 мм.

Выбор материала основания производят с учетом обеспечения электрических и физико-математических характеристик ПП в результате воздействия климатических факторов, механических нагрузок, агрессивных химических средств и т.п. В некоторых случаях в качестве материалов оснований печатных плат могут применяться нетрадиционные материалы: керамика, металлы с диэлектриками, композиционные и составные материалы .

С целью обеспечения стабильности параметров печатных плат, обеспечения паяемости, защиты от коррозии, применяют конструктивные металлические покрытия. Материалами таких покрытий обычно являются: сплав Розе (1.5-3 мкм); сплав О-С (9-15 мкм); серебро-сурьма (6-12 мкм); медь (25-30 мкм) и др.

Для защиты печатных проводников и поверхности основания печатной платы от воздействия припоя, для защиты элементов проводящего рисунка от замыкания навесными элементами возможно применение диэлектрических защитных покрытий на основе эпоксидных и др. смол, лаков, эмалей и т.п.

Похожие работы

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

... автоматизированного управления технологическими процессами (АСУТП). Составление технического задания Рис.9. Схема технологии производства упаковки из картона Разработка упаковки Верстка графического дизайна Изготовление макета Раскладка на лист ...

... ; · транзисторы; · разьемы; 4) пайка 5) очистка ПП; 6) маркировка; 7) контроль; 8) настройка. Разработанная технология сборки приведена в приложении. Заключение В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев