Навигация

Информация о геометрических параметров резца. Таблица 8.2 [4,с. 144] или ПРИЛОЖЕНИЕ

3.6.3. Информация о геометрических параметров резца. Таблица 8.2 [4,с. 144] или ПРИЛОЖЕНИЕ.

3.7,Определение основного машинного времени,

3.8. Определение длины рабочего хода.

![]()

Lрез - длина резания, мм.

v-величина врезания, мм; [2,c.300..,]

![]() -величина перебега, мм.

-величина перебега, мм.

ПРАКТИЧЕСКАЯ РАБОТА № 6…8

Назначение режимов резания при точении. Табличный метод.

Цель работы: научиться назначать режимы резания при точении по таблицам нормативов; самостоятельно пользоваться справочной и методической литературой, калькуляторами.

Оборудование и материалы: справочная литература, инженерные калькуляторы, паспортные данные станков.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение, 1986, с.115..136.

2. Режимы резания металлов. Справочник./Под ред. Ю.В. Барановского. - М.: Машиностроение,1972, с.23..36, 300.

3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. - М.: Машиностроение, 1990, с.421.

Время на выполнение работы: 8 часов.

Краткие теоретические сведения:

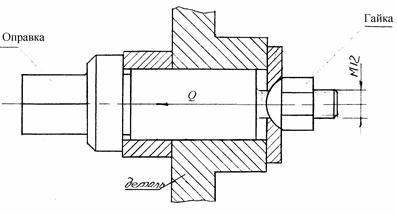

Точение является наиболее распространенным методом обработки наружных, внутренних и торцовых поверхностей тел вращения (цилиндрических, конических, сферических и фасонных).

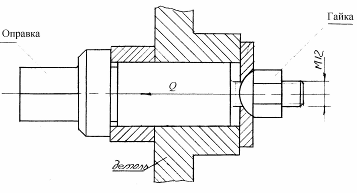

Точение осуществляется на токарных станках токарными резцами различных типов. Заготовку крепят в шпинделе станка, и она вращается, а резец, закрепленный в резцедержателе, совершает продольное или поперечное поступательное движение.

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

1. Определение записи исходных данных. Условие задания.

2. Выбор режущего инструмента.

2.1.Выбор типа РИ [1, c. 119... 136].

2.2. Выбор материала режущей части РИ Таблица 2..3 [ 1,с. 115... 118].

Определение геометрических параметров резца [1,с.119... 136].

3. Назначение режима резания.

3.1.Определение глубины резания

![]()

Где D- диаметр заготовки.

d-диаметр детали.

3.2.Назначение подачи. Таблица 11...16 [1, с..266] или карта Т-2 [2, с.23..25]. Учесть поправочный коэффициент.

3.2.1.Корректировка подачи по паспорту станка. [З.с.421]

3.3. Назначение периода стойкости резца. Карта Т-3 [2,с.26].

Для резцов из твердого сплава – стойкость Т=60 мин.

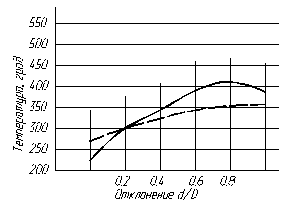

3.4. Определение скорости резания.

3.4.1. Табличное значение скорости резания. КартаТ-4 [2,с.29..36]

3.4.2.Расчетное значение скорости резания с учетом поправочных коэффициентов.

![]()

3.5. Расчет частоты вращения шпинделя.

![]()

3.5.1. Корректировка подачи по паспорту станка ![]() [3,с.421]

[3,с.421]

3.5.2. Корректировка скорости резания.

![]()

3.6.Определение силы резания, Pz, Н.

3.6.1. Табличное значение Pzm. Карта Т-5 [2.с.35]

3.6.2. Корректировка с учетом поправочных коэффициентов.[2,с.36]

![]()

1кГ=10Н

3.7. Определение мощности, потребной на резание

![]()

3.7.1. Поправочный коэффициент по мощности.

Nрез < Nшп

Где Nшп - мощность шпинделя, [3, с.421].

![]()

![]()

![]()

![]() --- коэффициент полезного действия, [3,с.421]

--- коэффициент полезного действия, [3,с.421]

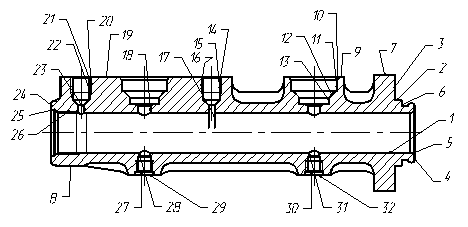

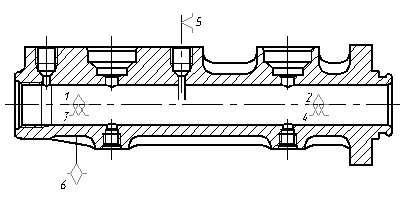

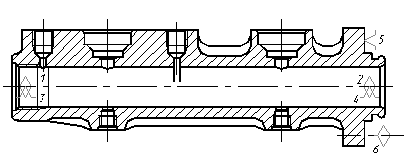

3.8. Определение основного (машинного) времени на обработку.

![]()

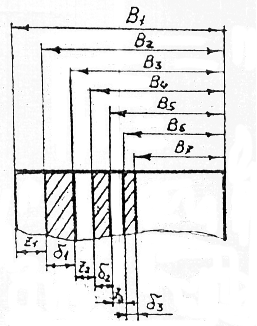

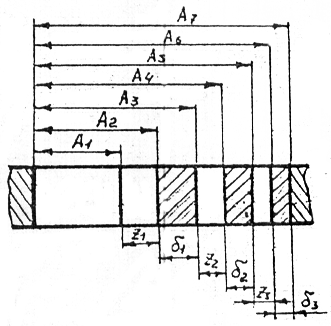

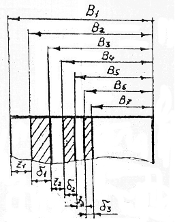

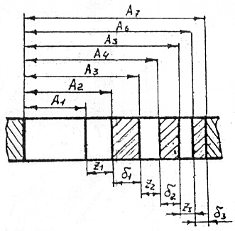

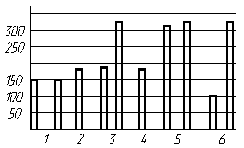

3.8.1. Определение длины рабочего хода.

![]()

Lрез - длина резания, мм.

у - величина врезания, мм. [2,с.300...]

![]() - величина перебега, мм.

- величина перебега, мм.

ПРАКТИЧЕСКАЯ РАБОТА № 10

Расчет режимов резания при сверлении, зенкеровании, развертывании. Аналитический метод

Цель работы: научиться рассчитывать режимы резания при осевой обработке аналитическим методом.

Оборудование и материалы: справочная литература; методическое пособие; инженерный калькулятор; паспортные данные станков.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение, 1986, с.115..280.

Похожие работы

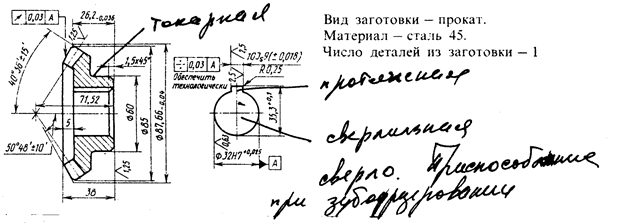

... Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

0 комментариев