Навигация

Режимы резания металлов. Справочник./Под ред. Ю.В. Барановского.- М.: Машиностроение,1972, с.426

2. Режимы резания металлов. Справочник./Под ред. Ю.В. Барановского.- М.: Машиностроение,1972, с.426.

3. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.Ч.2.-М.: Машиностроение,1974, с.26..160.

Время на выполнение работы: 2 часа.

Краткие теоретические сведения:

Существует два метода нарезания зубьев зубчатых колес (ЗК): метод копирования и метод обката (огибания).

Метод копирования используется в мелкосерийном и единичном типах производства. РИ—дисковые и пальцевые модульные фрезы, головки для контурного зубодолбления, протяжки. Режущий контур этих РИ копирует себя в межзубных впадинах обрабатываемой детали. При этом фрезами и часто протяжками выполняют обработку зубьев методом деления, т.е. обрабатывается одна межзубья впадина, затем поворот заготовки на угловой шаг зубьев для обработки второй впадины и т.д. Обработка малопроизводительная, точность обработки низкая.

По методу обката профиль боковой поверхности зуба изделия образуется постепенно и представляет собой огибающую мгновенных положений в работе режущего контура зубообрабатывающего РИ. РИ—червячные модульные фрезы, долбяки, зубострогальные резцы, резцовые головки, рейки. РИ для чистовой обработки—шевер, хон, притир.

Наиболее высокая точность достигается долбяками и зубострогальными резцами. Однако следует помнить, что такие операции, как зубофрезерование с последующим шевингованием, обеспечивают и производительность и точность более высокую, чем зубодолбление.

К геометрическим параметрам зуборезных РИ относятся форма передней и задней поверхностей зуба, а также передний ![]() , задний

, задний ![]() углы и угол наклона стружечных канавок

углы и угол наклона стружечных канавок ![]() фрез.

фрез.

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

1. Исходные данные

2. Выбор типа конструкции зуборезного РИ:

2.1. Выбор РИ. Таблица 117 [2, с.296], Таблица 105 [1, с.293], Таблица 15 [3, с.184].

2.2. Класс точности РИ. Таблица 3 [3, с.11].

2.3. Угол заточки передней поверхности фрезы. Таблица 2 [3, с.160].

2.4. Геометрические параметры фрезы. Таблица 15 [3, с.184].

3. Назначение режимов резания.

3.1. Определение глубины резания:

Если нарезание происходит за 1 режущий ход, то t = h, h-высота зуба.

Обычно черновые червячные фрезы, такие, что можно нарезать зубья на полную глубину, но оставляют припуск на чистовую механическую обработку лишь по боковым сторонам зуба. В этом случае

t=h=2,2m

Если мощности станка не достаточно, тогда обработка ведется за 2 прохода.

t(чист)=0,6h

t(черн)=1,4h

Назначение подачи:

![]()

3.2.1. Определение классификационной группы станка. Карта 1 [3, с.25].

3.2.2. Назначение подачи. [3, с.26..27].

3.2.3. Корректировка подачи по паспорту. [2, с.426].

4. Период стойкости фрезы. Приложение 3 [3, с.161].

5. Определение скорости главного движения.

5.1. Определение табличного значения скорости резания Vm; Карта 4 [3, с.28..35].

5.2. Определение допустимого числа осевых перемещений фрезы, за время ее работы. Карта 11 [3, с.36..37];

5.3. Поправочный коэффициент на скорость.

В этой же таблице (Карта 4 [3, с.28..35]).. поправочный коэффициент для мощности.

![]()

6. Частота вращения фрезы:

7. Корректировка по паспорту станка. [2, c.426].

8. Действительная скорость резания:

![]()

1. Мощность, затрачиваемая на резание. Карта 4 [3, с.28…35].

![]()

10. Проверка мощности привода станка:

![]()

![]()

11. Определение основного машинного времени:

![]()

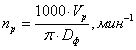

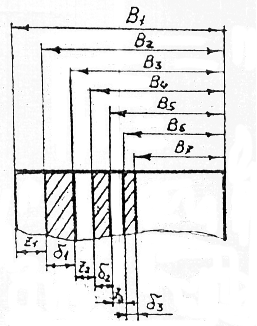

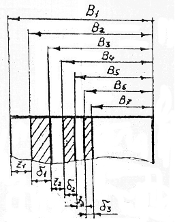

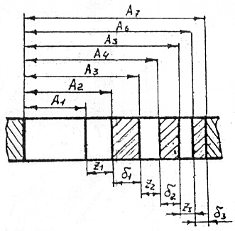

Lpx — длина рабочего хода, мм

![]()

где п - число заходов фрезы;

Z - число зубьев фрезы;

В - ширина венца, мм;

![]() - число одновременно обтачиваемых заготовок, шт.

- число одновременно обтачиваемых заготовок, шт.

Смотри примечание 2 [3, с.169], т.к. табличная величина ![]() может быть изменена.

может быть изменена.

![]()

12. Определение времени, затрачиваемого на обработку одной заготовки:

![]()

13. Сводная таблица режимов резания.

ПРАКТИЧЕСКОЙ РАБОТЫ № 18

Назначение режимов резания при резьбонарезании. Табличный метод

Цель работы: научиться рассчитывать режимы резания при нарезании резьбы по таблицам нормативов.

Оборудование и материалы: справочная и методическая литература, инженерные калькуляторы, паспортные данные станков.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1986, с.115..296.

2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского. - М.: Машиностроение,1972, с.163.

3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. - М.: Машиностроение, 1990, с.422.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.Ч.1.-М.:Машиностроение,1974, с.67..396.

Время на выполнение работы: 2 часа.

Краткие теоретические сведения.

Резьбовые соединения широко применяются в машиностроении. Формообразование резьбы осуществляется разнообразными РИ на станках многих типов. Основной метод получения резьбы—обработка резанием, но может быть еще и пластическое деформирование.

РИ, применяемые для получения резьбы: резьбовые резцы, гребенки, метчики, резьбонарезные плашки, резьбонарезные головки, резьбовые фрезы и т.д. Широко используется метод нарезания резьбы шлифовальными кругами (однониточными и многониточными).

Классификация резьб: по форме профиля: - треугольная;

-трапецеидальная;

-прямоугольная;

-несимметричная (упорная).

по числу заходов: - однозаходные;

-многозаходные

по направлению винтовых канавок: - правые;

-левые.

Шаг резьбы Р — расстояние между одноименными точками двух соседних витков.

Угол подъема винтовой линии ![]() --угол между плоскостью, перпендикулярной оси винтовой поверхности, и касательной к направлению витка.

--угол между плоскостью, перпендикулярной оси винтовой поверхности, и касательной к направлению витка.

Крепежные резьбы основных видов подразделяются на метрические и дюймовые.

Метрические резьбы имеют угол профиля ![]() , вершины выступов срезаны, а дно впадин закруглено. Делятся на резьбы с крупным и мелким шагом. В обозначение резьбы с крупным шагом входит индекс М и диаметр резьбы (М6, М8 и т.д.). Резьбы с мелким шагом также обозначаются индексом М с указанием диаметра и шага резьбы (М12

, вершины выступов срезаны, а дно впадин закруглено. Делятся на резьбы с крупным и мелким шагом. В обозначение резьбы с крупным шагом входит индекс М и диаметр резьбы (М6, М8 и т.д.). Резьбы с мелким шагом также обозначаются индексом М с указанием диаметра и шага резьбы (М12![]() 1 и т.д.).

1 и т.д.).

Дюймовые резьбы имеют треугольный профиль с углом ![]() а диаметр их измеряется в долях дюйма (1’’=25,4мм). Шаг резьбы характеризуется числом ниток на один дюйм. Дюймовая резьба обозначается только наружным диаметром 1’’, ½’’, ¼’’ и т.д. Каждой резьбе соответствует число ниток на один дюйм (по справочнику).

а диаметр их измеряется в долях дюйма (1’’=25,4мм). Шаг резьбы характеризуется числом ниток на один дюйм. Дюймовая резьба обозначается только наружным диаметром 1’’, ½’’, ¼’’ и т.д. Каждой резьбе соответствует число ниток на один дюйм (по справочнику).

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

1. Исходные данные:

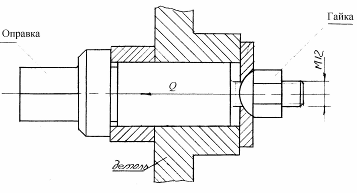

2. Выбор типа инструмента, и основных размеров РИ.

- резьбовые резцы для нарезания резьбы. Таблица 12 [1, с.122]

-резцы для наружной и внутренней резьбы. Таблица 145..146 [1, с.230..231]

-метчики. Таблица 134..135 [1, с.221]

-гребенчатые резьбовые фрезы. Таблица 143 [1, с.229]

2.1. Выбор материала режущей части. Таблица 2..3 [1, с.115..119]

2.2. Выбор геометрических параметров РИ.

- резьбовые резцы. Лист 2. Приложение 2 [4, с.356]

- метчики. Лист 15. Приложение 2 [4, с.365]

- гребенчаты фрезы. Таблица 147..148 [1, с.231]

3. Назначение режимов резания.

3.1. Установление числа черновых рабочих ходов:

- для работы резцом. Карта 22..31 [4, с.67…77]

- при работе другим РИ – работа ведется за 1 рабочий ход.

3.2. Определение подачи.

- при работе резцами и метчиками:

S=p,

где р -шаг резьбы.

- при работе гребенчатыми фрезами. Карта 200 [4, с.344]

поправочные коэффициенты под таблицей.

4. Назначение периода стойкости. Таблица 49 [1, с.296] (правая крайняя колонка)

5. Определение скорости резания и поправочных коэффициентов:

-для резцов. Карта 22..31 [4, с.67…77]

![]()

-для фрез. Карта 201..203 [4, с.345..348]

![]()

-для метчиков. Карта 82..85 [4, с.147..150]

![]()

(смотри внизу таблицы)

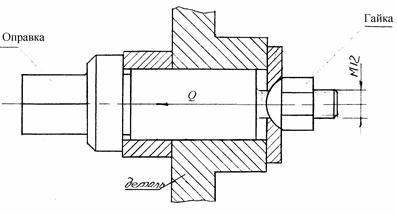

1. Определение частоты вращения шпинделя, мин-1.

- при работе резцами:

![]()

- при работе метчиками. Карта 82…85 [4, с.147..150]

![]()

- при работе фрезами. Карта 201..203 [4, c.345..348]

![]()

6.1. Корректировка по паспорту станка. [З.с.421]

6.2. Определение действительной скорости резания:

![]()

7. Мощность резания.

-для метчиков. Карта 82…85 [4, с.149]

![]()

-для резцов. Карта 22 [4, с.67..72]

![]()

-для фрез:

![]()

Определение крутящего момента:

![]() ,

,

Нм. Карта Р-2 [2, c.163]

8. При нарезании резьбы гребенчатыми фрезами, необходимо определить частоту вращения заготовки:

![]()

8.1. Корректировка по паспорту станка ![]() [3, c.427]

[3, c.427]

Похожие работы

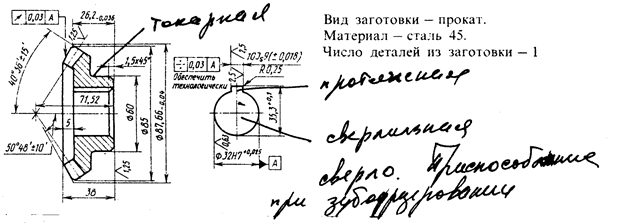

... Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

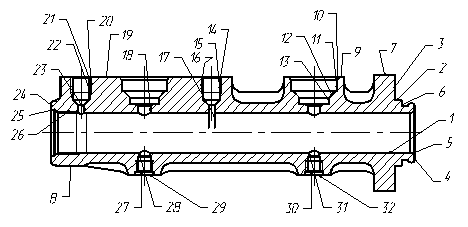

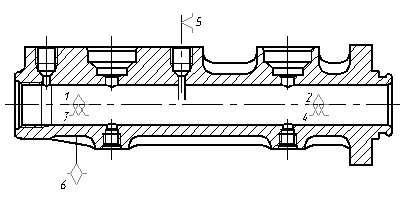

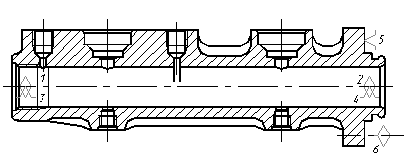

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

0 комментариев