Навигация

Выбор стратегии разработки ТП

2. Выбор стратегии разработки ТП.

Задача раздела – в зависимости от типа производства выбрать оптимальную стратегию разработки ТП – принципиальный подход к определению его составляющих (показателей ТП), способствующих обеспечению заданного выпуска деталей заданного качества с наименьшими затратами.

Тип производства – крупносерийное – определен заданием. Согласно рекомендациям принимаем следующую стратегию разработки ТП:

1) В области организации ТП:

Вид стратегии – последовательная, в отдельных случаях циклическая; линейная, в отдельных случаях разветвленная; жесткая, в отдельных случаях адаптивная.

Фома организации ТП – переменно – поточная.

Повторяемость изделий – периодическая партиями.

2) В области выбора и проектирования заготовки:

Метод получения заготовки – прокат или штамповка.

Выбор методов обработки – по таблицам с учетом коэффициентов удельных затрат КУД.

Припуск на обработку незначительный.

Метод определения припусков – укрупненный по таблицам, в отдельных случаях расчет по переходам.

3) В области разработки технологического маршрута:

Степень унификации ТП – разработка ТП – маршрутный ТП, в отдельных случаях – маршрутно-оперативный ТП.

Принцип формирования маршрута – экстенсивная, в отдельных случаях интенсивная концентрация операций.

Обеспечение точности – работа на настроенном оборудовании, с частичным применением активного контроля.

Базирование – с соблюдением принципа постоянства баз и по возможности – принципа совмещения баз.

4) В области выбора средств технологического оснащения (СТО).

Оборудование – универсальное(одношпиндеольные полуавтоматы, револьверные группы станков, многошпиндельный станок и т.д.) в том числе с ЧПУ, используется с периодической переналадкой.

Приспособления – универсальные, стандартные, универсально-сборные, в отдельных случаях специальные.

Режущие инструменты – стандартные, в отдельных случаях специальные и специализированные инструменты и оснастка.

Средства контроля – универсальные, в отдельных случаях модернизированные.

5) В области проектирования технологических операций:

Содержание операций – по возможности одновременная обработка нескольких поверхностей, исходя из возможностей оборудования.

Загрузка оборудования – периодическая смена деталей на станках.

Коэффициент закрепления операций Кзо=1…10.

Расстановка оборудования – типам и размерам станков, местами по последовательно по этапам обработки заготовки.

Настройка станков – по измерительным инструментам и приборам, либо работа без предварительной настройки, по промерам.

6) В области нормирования ТП:

Определение режимов резания – по общемашиностроительным нормативам, в отдельных случаях – по эмпирическим формулам.

Нормирование – укрупненное по опытно-статическим нормам, в отдельных случаях – детальное пооперационное.

Квалификация рабочих – не очень высокая.

Технологическая документация – маршрутно-операционные карты.

3. Выбор и проектирование заготовки

Задача раздела – выбрать методы получения заготовки и обработки поверхностей вала, обеспечивающие минимум суммарных затрат на получение заготовки и ее обработку, рассчитать припуски на обработку и спроектировать заготовку.

3.1 Выбор метода получения заготовки

Для детали типа «Валы» средней сложности из стали для крупносерийного производства целесообразно применить в качестве заготовки прокат или горячую штамповку. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ. Расчет ведем согласно методике (1):

Для проката:

Sзаг = М + ΣСо.з. = 7,24+0,21=7,45

где М – затраты на материал заготовки, ΣСо.з. – технологическая себестоимость операций правки, калибрования прутков, нарезки их на штучные заготовки:

![]() = 250*5/6000 = 0,21

= 250*5/6000 = 0,21

где Спз = 250 коп/ч–приведенные затраты на рабочем месте коп./ч;( по данным приведенным в таблицах: резка заготовок диаметром до 140 мм на ножницах сортовых модели 1838-1629; резка на отрезных станках, работающих дисковыми пилами,-121; правка на автоматах – 200-250 коп/ч.

Тшт(ш-к) = 5 мин. – штучное или штучно-калькуляторное время выполнения заготовительной операции (правки, калибрования, резки и др.);

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом надо учитывать стандартную длину прутков и отходы в результате некратности длины заготовок этой стандартной длине:

М = QS – (Q-q) * Sотх / 1000 = 52,7*0,15-(52,7-29)*28/1000 = 7,24

Где Q = 52.7 – масса заготовки,кг; S = 0,150 – цена 1кг.материала заготовки, руб.;q = 29 – масса готовой детали, кг.; Sотх = 28 – цена 1 т отходов,руб.

Q = Мдет / Км = 29/0,55 = 52,7 кг.

Где: М – масса готовой детали;

Км – коэффициент использования материала.

Для штамповки или литья:

Sзаг = (С*Q*Кт*Кв*Кс*Км*Кп/1000) – (Q-q)*Sотх/1000 =

= (150*52,7*0,78*1,2*1*1*1,13/1000) – (52,7-29)*28/1000 = 7,7

Исходя из данных расчетов, можно сделать вывод, что получение заготовки методом проката более выгодно, чем получение заготовки штамповкой.

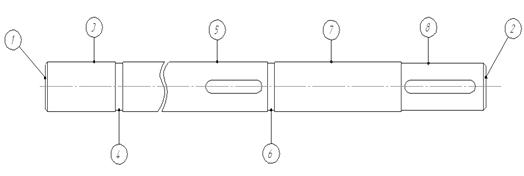

1) Вычерчиваем контур детали. На этом же эскизе вычерчиваем контуры заготовки из проката (в масштабе).

2) Определяем ориентировочно припуск на обработку 2Z

Похожие работы

... необходимо для достижения цели работы, сформулированной во введении – обеспечить заданный выпуск деталей “Вал-шестерня” заданного качества с наименьшими затратами путем разработки ТП его механической обработки: 1) определить тип производства и выбрать стратегию разработки ТП; 2) выбрать оптимальный метод получения заготовки, рассчитать припуски на обработку и спроектировать заготовку; 3) ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства – заготовительного и механообрабатывающего. Разработка технологических процессов изготовления заготовок должна осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

0 комментариев