Навигация

5.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами [2] :

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежное закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления. Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностен выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления. После расчета режима резания (разд. 6) определим силы резания, по значению которых рассчитываем силу зажима, достаточную для обеспечения надежного закрепления.

Учитывая передаточный коэффициент усиления, определим усилие и мощность привода. Сравним эти значения с характеристиками приспособления. Если силы зажима или мощность превосходят допустимые значения, то выбираем более мощное приспособление.

5.3 Выбор режущего инструмента

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ.

3)При проектировании специального РИ следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ.

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала.

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки, радиус при вершине).

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Выбор режущего инструмента

| № опер. | Тип и модель станка | Метод обработки | Инстр. материал | Геометрия РИ | Вид и конструкция РИ | Типоразмер РИ |

| 10 | Фрезерно- центровальный МР-78 | Ф С | Р6М5 Р6М5 | α = 27° ω = 5˚ ψ = 50° α =12° | Фреза торцовая Сверло центровочное | Фреза торцовая ГОСТ 1092-80 Сверло центровочное ГОСТ 14952-80 |

| 20 | Токарно-винторезный станок 16К30Ф305 | Т | Р6М5 | φ1= 10° φ= 45° r =1мм | Резец проходной прямой | Резец проходной прямой по ГОСТ 18869-73 |

| 30 | Токарно-винторезный станок 16К30Ф305 | Т | Т15К6 | φ1= 10° φ= 45° r =1мм | Резец проходной прямой | Резец проходной прямой по ГОСТ 18869-73 |

| 40 | Вертикально-фрезерный консольный станок 6Р11Ф3-1 | Ф | Р6М5 | D1=10 D2=14 ω =20° | Фрезы шпоночные | Фрез шпоночные ГОСТ 9140-78 |

| 80 | Центрошлифовальный станок 3К225В | Ш | Электрокорунд белый | - | Головка шлифовальная | Головка шлифовальная алмазная АГК ГОСТ 2447-82 |

| 90 | Круглошлифовальный станок 3А151 | Ш | Электрокорунд белый | Круг шлифовальный ПП | Круг шлифовальный ПП 150*80*50*12А* СТ8 |

Используемая литература

Марочник сталей и сплавов под ред. В.Т. Сорокина – М.: Машиностроение, 1989 г.

Гордеев А.В. Упрощенная методика выбора метода получения заготовки. – ТолПИ, 1996 г. – 9 с.

Гордеев А.В. Определение припусков на обработку. – ТолПИ, 1999г.– 16с.

Справочник металлиста, Т.3, Кн.2. Машизд, 1958 г. – 204 с.

Гордеев А.В. Техпроцесс обработки детали. Методическое пособие к курсовому проекту. – ТолПИ, 1991 г. – 32 с.

Гусев А.А. и др. Технология машиностроения – М.: Машиностроение, 1986 г. – 480 с.

Справочник технолога-машиностроителя в 2-х томах. Т.2. Под ред. А.Г. Косиловой – М.: Машиностроение, 1985 г. – 496 с.

Дьячков В.Б. и др. Специальные металлорежущие станки. – М.: Машиностроение, 1983 г. – 288 с.

Справочник инструментальщика. Под ред. И.А. Ординарцева – Л.: Машиностроение, 1987 г. – 846 с.

Барановский Ю.В. и др. Режимы резания металлов: Справочник – М.: НИИТАвтопром, 1995 г. – 456 с.

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Мн.: Выш. шк., 1983 г. – 256 с

Альбом образцов чертежей технологических наладок. Методические указания к курсовому и дипломному проектированию для студентов специальности 1201,1202:-Тольятти 1994г.

Похожие работы

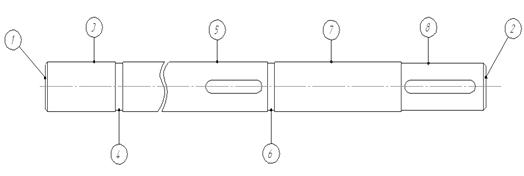

... необходимо для достижения цели работы, сформулированной во введении – обеспечить заданный выпуск деталей “Вал-шестерня” заданного качества с наименьшими затратами путем разработки ТП его механической обработки: 1) определить тип производства и выбрать стратегию разработки ТП; 2) выбрать оптимальный метод получения заготовки, рассчитать припуски на обработку и спроектировать заготовку; 3) ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства – заготовительного и механообрабатывающего. Разработка технологических процессов изготовления заготовок должна осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

0 комментариев