Навигация

Ескізна компоновка редуктора

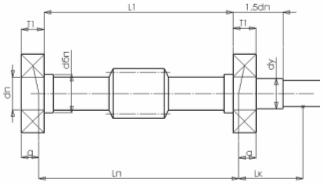

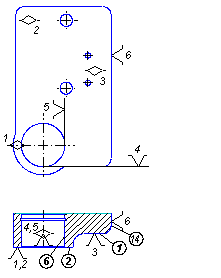

4.3 Ескізна компоновка редуктора

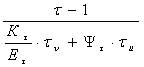

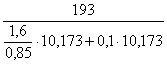

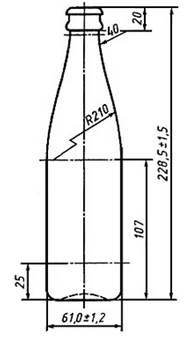

Відстань між колесом і внутрішньою поверхнею корпуса редуктора

![]()

Відстань між маточиною колеса і внутрішньою поверхнею корпуса приймаємо g=8мм

Відстань між опорами черв’яка приймаємо

l1=daм2=137мм

Довжина консольної ділянки швидкохідного вала по ГОСТ 12081-72 приймаємо l=36мм

Довжина консольної ділянки тихохідного вала по ГОСТ 12081-72 приймаємо l=82мм

Довжина маточини черв’ячного колеса

lм=1,2dк2=1,2·55=66мм

приймаємо lм=70мм

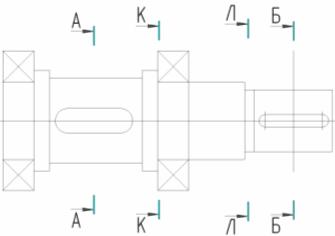

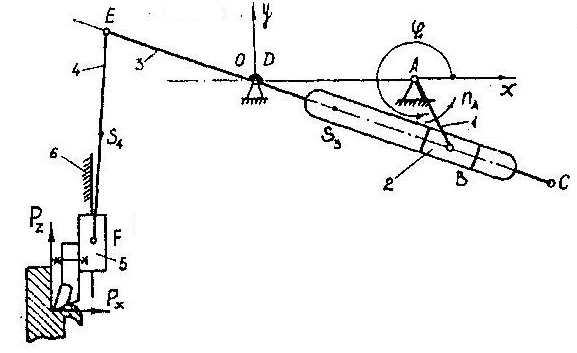

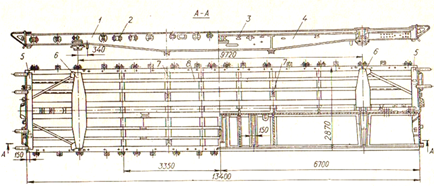

Мал. 4.2. Ескізна компоновка швидкохідного валу

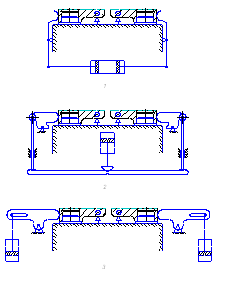

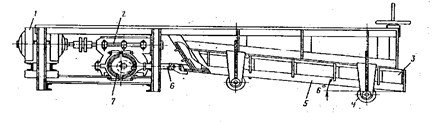

Мал. 4.3. Ескізна компоновка тихохідного валу

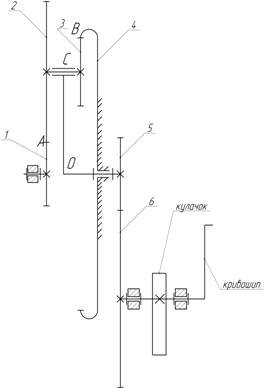

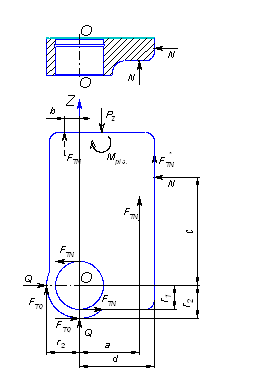

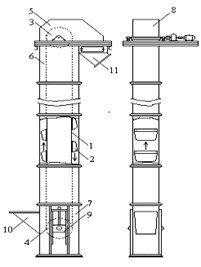

Мал. 4.4. Схема сил у зачепленнях

4.4 Вибір матеріалу валів

Швидкохідний вал виконаний заодно ціле з черв’яком.

Матеріал виготовлення: сталь 40Х ГОСТ 4543-71 з послідуючою термообробкою – поліпшення (НВ270…320) та гартування СВЧ до отримання твердості HRC 48…53. В цьому випадку σт=750МПа;

σв=900МПа; τт=450МПа; σ-1=410МПа; τ-1=240МПа; ψτ=0,10

Тихохідний вал виготовляємо зі сталі 40Х ГОСТ 4543-71 з послідуючим поліпшенням до отримання твердості НВ270…320. В цьому випадку σт=750МПа; σв=900МПа; τт=450МПа; σ-1=410МПа; τ-1=240МПа; ψτ=0,10

4.5 Розрахунок валів на статичну міцність та опір втомі та розрахунок підшипників на витривалість

Розрахунок на статичну міцність

Швидкохідний вал

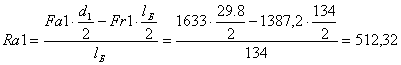

Реакції опор

В вертикальній площині

∑М3=0

![]()

∑М1=0

Перевірка

∑У=0

RBУ-Fr1-Raу=0

874,87-138,72-(-512,32)=0

MX1=0

![]()

MX3=0

![]()

Реакції опор

В горізонтальній площині

∑М3=0

![]()

∑М1=0

![]()

RBX =[-Ft1·(lБ/2)+FМ·(lМ+lБ)]/ lБ

RBX=[-4080·134/2+970·(41,3+134)]/134=-771,189

Перевірка

∑Х=0

RАX- RBX- Ft1+ FМ=2338,84-(-771,189)+970-4080=0

Будуємо епюру згинаючих моментів

МУ1=0

МУ2=- RАX(lБ/2)=-2338,84·134/2=-156700

МУ3= - FМ·l=-4080·175,279=-170021

Будуємо епюру згинаючих моментів

МК=( Ft1·d1)/2=4080·29,8/2=60690

Сумарні опорні реакції

![]()

![]()

Подбіраємо підшипник по перший опорі.

Підшипник шариковий радіально-упорний 46304.

d=20мм, D=52мм, В=15мм, r=2,0 r1=1,0, Cr=14, Cor=9,17

Визначаємо еквівалентне навантаження.

Рэ=(XVFr1+YFa)·Кб·Кт (4.10)

де- Fr1=816; Fa= 3400; V=1; Кб=1; Кт=1.

Відношення ![]() - величина соответствует е=0,68

- величина соответствует е=0,68

Відношення ![]() >е; Х=0,41; Y=0,87

>е; Х=0,41; Y=0,87

Рэ=(0,41·1·816+0,87·3400)·1·1=2958Н

Розрахункова довговічність, млн.об

(4.11)

(4.11)

, млн.об

, млн.об

Розрахункова довговічність, ч

![]() (4.12)

(4.12)

![]() , ч

, ч

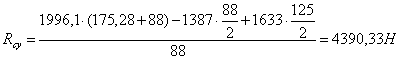

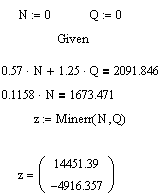

Тихохідний вал.

Вертикальна площа

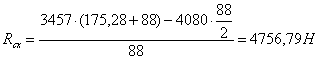

∑М4=0

![]()

Перевірка

∑У=0

Fу-Rcу- Fr2- FD2=0

1996,1-4390,33-1387+3781,44=0

Будуємо епюру.

Мх2= Fу·Lon

Мх2=1996·175,28=349858

![]()

![]()

Мх4=0

![]()

![]()

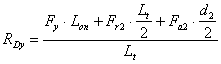

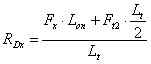

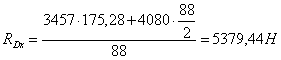

Горизонтальна площа

Fх-Rcх- Ft2+ FDx=0

3457,3-4756,79-4080+5379,44=0

Строємо епюру

Му2 = - Fx∙ lоп

Му2 = - 3457 ∙ 175,88 = - 293873

Му3 = - Fx∙ (lоп + ![]() ) + Rсх

) + Rсх![]()

Му3 = - 3457∙ (175,88 + ![]() ) + 4756,72

) + 4756,72![]() = - 236696

= - 236696

Му4 = 0

Строємо епюру крутних моментів

Мк = Мr = ![]()

Мк = Мr = ![]() = 255000

= 255000

Визначаємо реакціі

Rc = ![]()

Rc = ![]() = 6473.18

= 6473.18

RD = ![]()

RD = ![]() = 6575,658

= 6575,658

Сумарні згинальні моменти

М2 = ![]()

М3 = ![]()

Вибираємо підшипник – радіально упорний по ГОСТ 831-75 легкоі серіі 36209. d = 45мм D = 85 мм B = 19 мм α = 12° Cr = 32,3 Co = 25,6

Відношення ![]() =

=  = 0,059

= 0,059

Відношення ![]() =

=  = 0,248 < l тому X = 1 Y = 0

= 0,248 < l тому X = 1 Y = 0

Рэ = Rd ∙ V ∙ Кб ∙ Кт = 6575,685 ∙ 1 ∙ 1 ∙ 1 = 6575,685

Розрахунок довговічності, мм

L = (![]() )3 =

)3 =  = 137 мм

= 137 мм

Розрахунок довговічності в годинах

Lh =  =

=  = 30000 год.

= 30000 год.

Для зубчастих редукторів приймаємо ресурс роботи підшипників від 30 тис (такий ресурс самого редуктора) до 10 тис ( такова допустима довговічность підшипника).

Перевірка міцності шпонкових з’єднань.

В редукторі застосовуємо шпонки призматичні з округленими торцями. Розміри перерізу шпонок і пазів; довжина шпонок по СТ СЭВ 189-75.

Матеріал шпонок: Сталь 45 нормалізована.

Напругу змиття і умову міцності визначаємо по формулі:

(4.13)

(4.13)

Призначаємо напругу змиття:

при стальній ступиці [σ] = 110 – 190 Н/мм2

при чавунній ступиці [σ] = 50 – 70 Н/мм2

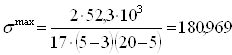

Вал черв’яка:

Діаметр Ø 17 мм b×h = 5×5; Глибина паза t1 = 3; Довжина l = 20 мм; Момент Тзг = 52,3 Н·м

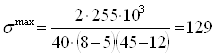

![]() < 190

< 190 ![]() [σ]

[σ]

Вал відомий.

З двох шпонок – під шестерню та на вихідному валу, найбільш напружена шпонка на вихідному валу (менший діаметр вала, тому й менші розміри поперечного перерізу шпонки).

Діаметр вала d = 40 мм; b×h = 17×8; Глибина паза t1 = 5; Довжина l1 = 45 мм; Момент Тзг =255 Н·м

![]() < 190

< 190 ![]() [σ]

[σ]

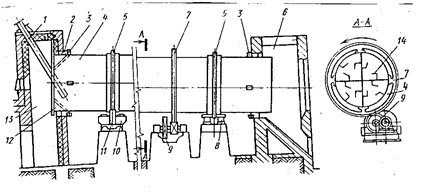

Розрахунок валів

Швидкохідний вал

Розміри поперечних перерізів ,прийнятих при конструюванні, значно перевищують ті, могли бути одержані при розрахунку на кручення.

Перевірка стріли прогину

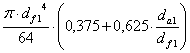

Приведений момент інерції в поперечному перерізі черв’яка

Јпр =  (4.14)

(4.14)

Јпр =  1827,1мм4

1827,1мм4

стріли прогину

ƒ =  (4.15)

(4.15)

ƒ = ![]() 0,021

0,021

припустимий прогин

[ƒ] = (0,005… 0,01) m

[ƒ] = (0,013…0,025)

Вал під шестерню

Матеріал –сталь 45, термообробка – улучення. При діаметру заготовки до 100 мм середне значення σв = 780н/мм2

Границя витривалості при симетричному циклі вигіну

σ-1= 0,43·σв (4.16)

σ-1= 0,43·780=335н/мм2

Границя витривалості дотичним напруженням при симетричному циклі

![]() =0,58· σ-1(4.17)

=0,58· σ-1(4.17)

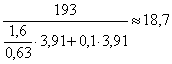

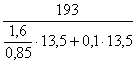

τ-1=0,58·335=193 н/мм2

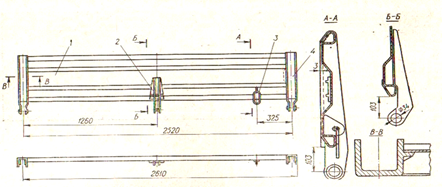

Переріз А-А

Концентрацію напружень викликає шпоночка канавка.

Кσ = 1,75

К τ= 1,6

ε σ≈ε τ=0,63

ψσ=0,15

ψ τ= 0,1

Крутний момент Мкр = 255 Нм

Згинальний момент в горизонтальної площини

М2 = 3393,35Нмм

В горизонтальної площини

М = 245280 Н мм

Суммарний крутний момент

М= ![]() (4.18)

(4.18)

М = ![]() = 245303,75 Нмм

= 245303,75 Нмм

Момент скручувальний

d= 55

b×h = 16 × 10 t1=6 l1=60

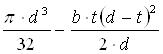

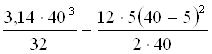

Wк нетто= ![]() (4.19)

(4.19)

Wк нетто= ![]() 32608,5

32608,5

Wнетто= ![]() (4.20)

(4.20)

W нетто= ![]() 16282,783

16282,783

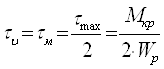

Амплітуда і середня напруга цикла дотичним напруженням визначаємо по формулі:

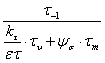

τ-υ= τ-m= ![]() (4.21)

(4.21)

τ-υ= τ-m= ![]() 3,91н/мм2

3,91н/мм2

Амплітуда нормальних напруг вигіну

σ-υ = ![]() (4.22)

(4.22)

σ-υ =![]()

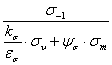

Коефіцієнт запаса міцності по нормальним напруженням

nσ-1 = (4.23)

(4.23)

nσ-1 =

Коефіцієнт запаса дотичним напруженням

n =  (4.24)

(4.24)

n =

Результуючий коефіцієнт запаса міцності для перерізу А-А

n=![]() (4.25)

(4.25)

n=![]()

Переріз К – К .

Концентрація напруги обумовлена посадкою підшипника з гарантованим натягом.

![]()

![]() Ψσ = 0,15 Ψτ = 0,1

Ψσ = 0,15 Ψτ = 0,1

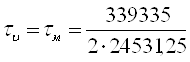

Згинальний момент М2 = 339335 Н·м

Момент опору

W =  (4.26)

(4.26)

W =  = 12265,625

= 12265,625

Амплітуда нормального напруження

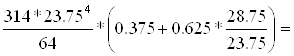

σ = σmax = ![]() =

= ![]() = 27,67

= 27,67![]()

σм = 0

Полярний момент опору

Wp = 2 · W (4.27)

Wp = 2 · 12265,625 = 24531,25

Амплітуда і середня напруга цикла :

(4.28)

(4.28)

= 6,916

= 6,916

Коефіцієнти запасу міцності при нормальному напруженні

nσ =  (4.29)

(4.29)

nσ = ![]() = 3,027

= 3,027

Коефіцієнти запасу прочності при касательних напруженнях:

nτ =  (4.30)

(4.30)

nτ = ![]() = 9,622

= 9,622

Підсумковий коефіцієнт запасу міцності для перерізу К – К :

nτ =  (4.31)

(4.31)

nτ = ![]() = 2,888

= 2,888

Переріз Л – Л

Концентрація напруги обумовлена переходом від Ø 50 до Ø 40:

При ![]() =

= ![]() = 1,25 и

= 1,25 и ![]() =

= ![]() = 0,063

= 0,063

Коефіцієнти концентрації напруження

Кσ = 1,75; Кτ = 1,6

εσ = ετ = 0,85

Внутрішні силові фактори:

Осьовий момент опору перерізу

W =  (4.32)

(4.32)

W =  = 6280

= 6280

Амплітуда нормального напруження

συ = ![]() = 54,034

= 54,034 ![]()

Полярний момент опору

Wp = 2 · 6280 = 12560

Амплітуда і середня напруга цикла :

= 13,509

= 13,509

Коефіцієнти запасу міцності для перерізу Л – Л:

nσ =  = 3,011

= 3,011

nτ =  = 7,207

= 7,207

Підсумковий коефіцієнт запасу міцності для перерізу Л – Л :

nτ = ![]() = 2,77

= 2,77

Переріз Б – Б:

Концентрація обумовлена приналежністю шпоночної канавки :

Кσ = 1,75; Кτ = 1,7

εσ = ετ = 0,85

F = ![]() (4.33)

(4.33)

При Fx = 3457; Fy = 1996,1

F = ![]() = 3976,98 Н

= 3976,98 Н

Згинальний момент при Х = 25:

МБ-Б = F · х (4.34)

МБ-Б = 3976,98 · 25 = 99427,382 Н·мм

Момент опору перерізу при b×h = 12×8; t1 = 5; l = 45 мм:

W =  (4.35)

(4.35)

W =  = 6253,75

= 6253,75

Амплітуда нормальних напружень згину:

συ = ![]() (4.36)

(4.36)

συ = ![]() = 15,898

= 15,898 ![]()

Момент опору крученню нетто:

WК нетто = ![]() = 12533,75

= 12533,75

Амплітуда і середня напруга цикла :

= 10,173

= 10,173

Коефіцієнти запасу міцності для перерізу Б – Б:

nσ =  =10,235

=10,235

nτ =  = 9,57

= 9,57

Підсумковий коефіцієнт запасу міцності для перерізу Б – Б :

nτ = ![]() = 6,99

= 6,99

Похожие работы

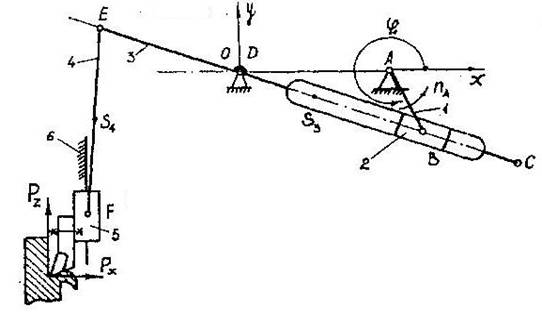

... Кутов координата кривошипу для силового аналiзу Кут повороту штовхача кулiсного механiзму Довжина штовхача Допустимий кут тиску Фазовi кути повороту кулачка: Тип діаграм Г 1. Кінематичне дослідження механізму 1.1 Структурний аналіз механізму Схема механізму привода конвеєра, який буде досліджуватися у цьому пункті, зображено на рис.6. Цей механізм складається з наступних ...

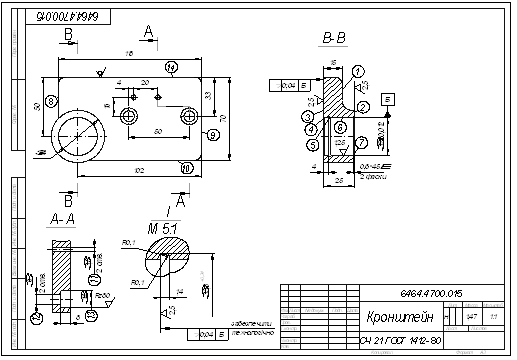

... штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються. 2. 2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної У практиці роботи машинобудівних підприємств виникає ...

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

... , (3.16) де – коефіцієнт, який враховує норму допоміжної площі,= 0,1. м2. Загальна площа цеху , м2, . (3.17) м2. Питома вага загальної площі цеху на один відремонтований вагон , м2/ваг, . (3.18) м2/ваг. 3.4 Синхронізація технологічного процесу ремонту платформи на потоковій лінії Незмінною умовою надійності роботи потокової лінії є стабільність її ритму, що досягається ...

0 комментариев