Навигация

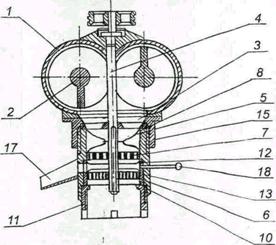

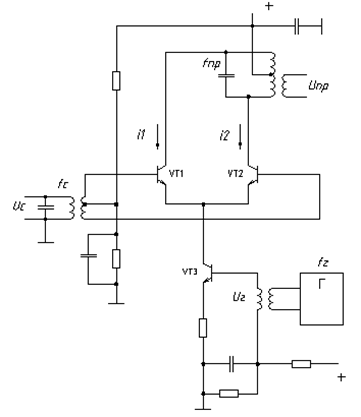

Технологическая схема производства вареных колбас показана на рисунке 1

3. Технологическая схема производства вареных колбас показана на рисунке 1

Приемка сырья

![]()

![]() Разделка, обвалка, жиловка

Разделка, обвалка, жиловка

Измельчение сырья

![]()

Посол мяса

![]()

![]() Созревание (2-4ºС, 6-12 часов)

Созревание (2-4ºС, 6-12 часов)

Тонкое измельчение и приготовление фарша (8-15 минут)

![]()

Шприцивание

![]()

Вязка батонов

![]()

![]() Обжарка (дымовыми газами (90º-100ºС, 60-180 минут)

Обжарка (дымовыми газами (90º-100ºС, 60-180 минут)

Варка (75º-85ºС, 60-180 минут) до достижения t в центре батона 70º-72ºС)

![]()

Охлаждение (до 8º-15ºС, 4-8 часов)

![]()

Хранение (8ºС в (с-72 часа,1с-48 часов)

Рис. 1

Технологический процесс производства вареных колбасных изделий начинается с подготовки основного сырья и вспомогательных материалов.

Подготовка сырья включает размораживание, разделку, обвалку, жиловку мясного сырья.

Разделка – это операция расчленения мясной полутуши на более мелкие отруба в соответствии со схемой стандартной разделки.

Обвалка – это процесс отделения мышечной, жировой и соединительной тканей.

Обвалку производят ножом на конвейерном столе дифференцированным способом, т.е. когда каждый рабочий обваливает определенную часть туши.

Жиловка мяса – это процесс отделения от мяса мелких костей, остающихся после обвалки, сухожилий хрящей, кровяных сосудов. При этом сортируют мясо по сортам (говядина на 3 сорта – высший, I-й сорт, II-й сорт; свинину на 3 сорта – жирный, полужирный, нежирный). Жиловку осуществляют вручную ножом.

Измельчение мяса и посол. Мясо перед посолом измельчают на волчке с диаметром отверстий решетки 2-6 мм., 8-12 мм., или 16-25 мм. Мелко измельченное мясо перемешивают с солью или рассолом 2-5 минут. Цель посола – введение в мясо посолочных веществ, для придания продукту определенного вкуса, повышение его влагоудерживающей способности при термической обработке, липкости. Смешивают измельченное мясо с солью в мешалке, затем помещают в емкости и направляют на выдержку при t 0º-4ºС. Мясо, измельченное на волчке с диаметром отверстий решетки 2-6 мм. При посоле рассолом выдерживают 6-24 часа, сухой солью 12-24 часов [28].

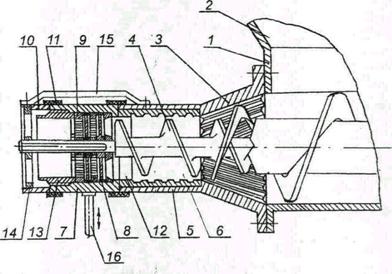

Составление фарша. Колбасное изделие готовят по рецептуре – это точное количественное соотношение составных частей фарша. В зависимости от вида колбас согласно технологии измельчение сырья проводят на куттере. Порядок загрузки: сначала загружают говядину и нежирную свинину, затем добавляют лед или холодную воду, соль, фосфат. После тщательного измельчения добавляют специи, крахмал, сухое молоко. Затем добавляют нежирную свинину или жирную. Нитрит натрия добавляют в виде раствора 2,5%. Общее время куттерования 8-12 минут, t фарша 12º-15ºС.Воду или лед вносят вначале куттерования для предотвращения перегревания фарша.

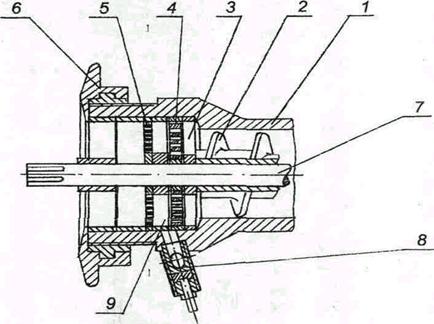

Формовка батонов. Цель формовки придание формы и предохранение от внешнего влияния. Формовка включает в себя: подготовка колбасной оболочки, шприцевание фарша в оболочку, вязку и штриховку колбасных батонов, их навешивание на полку и рамы.

Шприцевание, т.е. наполнение колбасной оболочки фаршем осуществляют под давлением в специализированных машинах- шприцах. Вязка батонов осуществляется для уплотнения, повышения механической прочности и товарной отметки батона. Вяжут батоны вручную шпагатом.

Термическая обработка – это заключительная стадия производства колбасных изделий. Она включает в себя осадку, обжарку, варку, охлаждение и сушку.

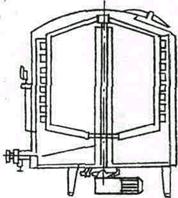

Обжарка – это разновидность копчения, ее проводят дымовыми газами при t до 110ºС. Ей подвергаются все вареные колбасы. В зависимости от вида колбасной оболочки, ее газопроницаемости, размеров и диаметра батона обжарка длится от 30 минут до 2,5 часов. При этом батоны подогревают до 45º-50ºС. Оболочка упрочняется и становится золотисто – коричневого цвета, а фарш розово – красным. Обжарку проводят в обжарочных камерах. Цель обжарки: придание хорошего товарного вида и испарение из фарша части влаги, что способствует получению монолитного продукта [27], [28].

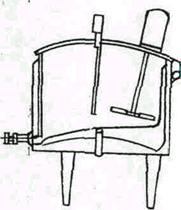

Варка – это доведение продукта до состояния готовности к употреблению. Варят при t 75º-80ºС до t в центре батона 72ºС. Варят колбасные изделия в универсальных и парных камерах острым паром, продолжительность варки зависит от вида и диаметра колбасных изделий и составляет 15-90 минут.

Охлаждение. Острой варки изделия охлаждают до t в центре батона 0º-15ºС. Охлаждают сначала водой под душем 10-15минут. При этом t внутри батона снижается до 30º-35ºС, а затем охлаждают воздухом, t воздуха 10º-15ºС.

Упаковка и хранение. Для хранения и транспортировки колбасные изделия упаковывают в чистые металлические, пластмассовые, деревянные и картонные ящики. В каждый ящик упаковывают колбасы одного наименования. При маркировке тары указывают вид продукта, предприятие – изготовитель, дату изготовления, стандарт. Для каждого вида колбасных изделий установлены соответствующие темпера![]() турно – влажностные параметры воздуха и предварительный срок хранения [23].

турно – влажностные параметры воздуха и предварительный срок хранения [23].

4. Расчет сырья, готовой продукции и вспомогательных материалов

4.1 Расчет сырья и готовой продукции

Расчет основного и производственного сырья ведут отдельно для каждого вида колбас, исходя из рецептуры и выхода готовой продукции, в следующей последовательности.

1 Общее количество основного сырья:

А=![]() (кг/смену)(1)

(кг/смену)(1)

Б – количество колбасы, вырабатываемой в смену, кг. с выходом готовой продукции к весу несоленого сырья, %

2 Количество основного сырья по видам

В=![]() (кг/смену)(2)

(кг/смену)(2)

К – норма расхода сырья согласно рецептуре, кг![]() 100 кг. основного сырья.

100 кг. основного сырья.

3 Количество соли, специй и других вспомогательных материалов.

М=![]() (3)

(3)

Р – норма расхода, кг.![]() 100 кг. основного сырья.

100 кг. основного сырья.

Нахожу общее количество основного сырья в смену

А=![]() =1204 кг.

=1204 кг.

Нахожу количество основного сырья по видам

В=![]() =301 кг.

=301 кг.

Нахожу количество соли, специй и других вспомогательных материалов

М=![]() =25 кг.

=25 кг.

Расчеты сырья сводим в таблицу 1

Таблица 1

| № | Вид колбасных изделий | Выработка кг в см | Выработка кг/см | Общее кол-во основного сырья | Говядина | |||

| В/с | I c | |||||||

| Норма | Кол-во | Норма | Кол-во | |||||

| 1 | Вареная колбаса «Докторская» высшего сорта | 1300 | 108 | 1204 | 25 | 301 | - | - |

| 2 | «Московская» 1 сорт | 1900 | 119 | 1596,64 | - | - | 81 | 1293,28 |

| 3 | «Обыкновенная» 1 сорт | 1800 | 110 | 1636 | - | - | 35 | 573 |

| 4 | «Чесночная» 2 сорта | 1800 | 113 | 1593 | - | - | - | - |

| Итого | 6800 | - | - | - | 301 | - | 1866,28 | |

Продолжение таблицы 1

| Свинина полужирная | Мясная обрезь говядина жилованная | Мясная обрезь свиная жилованная | крахмал | Итого сырья | ||||

| н | к | н | к | н | к | н | к | |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 70 | 843 | - | - | - | - | - | - | 1144 |

| - | - | - | - | - | - | - | - | 1293,2 |

| 60 | 982 | - | - | - | - | - | - | 1555 |

| - | - | 60 | 956 | 25 | 398 | 3 | 47,79 | 1401,7 |

| - | 1825 | - | 956 | - | 398 | - | 47,79 | 5394 |

Продолжение таблицы 1

| Вода | Соль | NаNo3 | Сахар | Кардамон | |||||

| н | к | н | к | н | к | н | к | н | к |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 20 | 241 | 2,09 | 2,09 | 0,071 | 0,9 | 0,2 | 2,4 | 0,05 | 0,6 |

| 20 | 319,33 | 2,475 | 39,52 | 0,061 | 0,97 | 0,15 | 2,39 | - | - |

| 35 | 573 | 2,375 | 2,38 | 0,071 | 1,16 | 0,15 | 2,5 | - | - |

| 30 | 477,9 | 2,375 | 37,8 | 0,064 | 1,01 | 0,1 | 1,59 | - | - |

| итого | 1181,1 | - | 100,5 | - | 4,04 | - | 9,41 | - | 0,6 |

Продолжение таблицы 1

| Чеснок сушеный | Кориандр | Молоко | Мука | Меланж | |||||

| н | н | к | н | к | н | к | н | к | к |

| 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 |

| - | - | - | - | 2 | 24 | - | - | 3 | 36 |

| - | - | - | - | - | - | - | - | - | - |

| 0,06 | 0,96- | - | - | - | - | - | - | - | - |

| 0,06 | 0,98 | - | - | - | - | - | - | - | - |

| 0,2 | 3,18 | 0,07 | 1,11 | - | - | 5 | 79,85 | - | - |

| - | 5,12 | - | 1,11 | - | 24 | - | 79,85 | - | 36 |

Продолжение таблицы 1

| Перец черный | Перец душистый | Перец белый | Чеснок консервированный | Молоко сухое | Всего фарша без шпика | Шпик боковой | Общий вес фарша | ||||||

| н | к | н | к | н | к | н | к | н | к | н | к | ||

| 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | 51 | 52 |

| - | - | - | - | - | - | - | - | - | - | 1475 | - | - | 1475 |

| 0,1 | 1,60 | 0,1 | 1,60 | - | - | 0,12 | 1,92 | 1 | 15,97 | 1677,46 | 18 | 287,40 | 1964,86 |

| - | - | 0,1 | 1,6 | 0,1 | 1,6 | 0,12 | 2 | 2 | 33 | 2210 | - | - | 2210 |

| - | - | - | - | 0,19 | 1,6 | 0,4 | 6,32 | - | - | 2012 | - | - | 2171,3 |

| - | 1,60 | - | 2,2 | - | 3,2 | - | 10,29 | - | 48,97 | 7374,46 | - | 287,40 | 7821 |

Рассчитываю нормативное количество мяса говядины

![]()

![]() кг

кг

Определяю количество говядины I сорта

![]() кг

кг

Остальные расчеты произвожу аналогично.

Нахожу отклонение для говядины в/с

829,46-301=528,46

Остальные расчеты произвожу аналогично.

Расчет количества мяса на костях ведется исходя из количества жилованного мяса. На производство колбасных изделий направляют говядину I-й и II-й категории. Для определения количества мяса по сортам на основании таблицы 1 заполним таблицу 2

Таблица 2

| Сорт и вид мыса | Фактическое количество мяса | Нормы выхода мяса по сортам | Нормативное количество кг | Отклонения. |

| Говядина Высший сорт I сорт II сорт | 301 1866,28 - | 20 45 35 | 829,46 1866,28 1451,55 | 528,46 0 - |

| Итого | 100% | 4147,29 | ||

| Свинина Нежирная Полужирная Жирная | - 1825 - | 40 40 20 | 1825 1825 912,5 | - 0 - |

| Итого | 1825 | 100% | 4562,5 |

Принимаю, что в колбасный цех поступает говядина I категории упитанности.

Расчет ведут на основании количества мяса, полученного при жиловке:

61,9 – 4147,29

100 – Х

Х=![]() =6699,98(кг)

=6699,98(кг)

Нахожу вырезку зачищенную:

![]() кг

кг

Остальные расчеты веду аналогично и свожу в таблицу 3

Таблица 3

| Сырье | Нормы выхода при разделке | Количество, кг | Направление сырья | |

| I кат. | II кат. | |||

| Вырезка зачищенная | 1,1 | 1,1 | 73,70 | Полуфабрикаты и реализация колбасных и кулинарных изделий |

| Говядина жилованная | 61,9 | 60,4 | 4147,29 | В колбасные изделия на реализацию |

| Жир-сырец | 4 | 1,5 | 267,99 | На вытопку жира |

| Суповой набор | 17 | 17 | 1138,99 | |

| Поделочная кость | 7,3 | 9,8 | 489,10- | |

| Кость для производства желатина | 5,4 | 5,9 | 361,80 | Производство желатина |

| Сухожилия и хрящи | 3 | 4 | 200,99 | |

| Технические зачистки и потери | 0,3 | 0,3 | 20,10 | Производство колбасных изделий |

| Итого | 100 | 100 | 6699,98 | |

На производство колбасных изделий направляется свинина мясной или жирной упитанности.

Нормы выхода при комбинированной разделке свинины приведены в таблице 4.

Таблица 4

| Сырье | Нормы выхода при разделке свиных туш без шкур , % к массе на костях | Количество кг. | Направление сырья | |

| Жирная | Мясная | |||

| Вырезка зачищенная | 0,5 | 0,5 | 50,36 | Полуфабрикаты, реализация |

| Щековина | 3 | 3 | 302,15 | Колбасы, кулинарные изделия |

| Пашина | 2 | 2 | 201,43 | Кулинарные изделия |

| Корейка без шпика | 9,1 | 11,1 | 1117,96 | |

| Рагу | 10,6 | 10,6 | 1067,60 | Реализация, колбасы |

| Свинина жилованная | 40,3 | 45,3 | 4562,5 | Кулинарные изделия |

| Шпик | 26 | 16,0 | 1611,48 | |

| Рулька, подбедерки | 4,4 | 4,0 | 402,87 | |

| Пищевая кость | 2,7 | 5,2 | 523,73 | Костный жир |

| Сухожилия и хрящи | 1,2 | 1,8 | 181,29 | |

| Технические зачистки и потери | 0,2 | 0,2 | 20,14 | Колбасы |

| Итого | 100 | 100 | 10071,74 | |

Принимаю, что в колбасный цех поступает свинина мясной категории упитанности. Расчет ведут на основании качества мяса, полученного при жиловке

45,3 – 4562,5

100% – Х

Х=![]() =10071,74 кг

=10071,74 кг

Нахожу количество вырезки зачищенной:

10071,74![]() 0,5/100=50,36 (кг)

0,5/100=50,36 (кг)

Остальные расчеты веду аналогично.

Похожие работы

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

... приемлемого уровня оплаты труда, улучшением условий и мотивации труда. 7. Менеджмент. Ключевая цель в этой области - определение критических сфер управленческого воздействия. Общая цель => Ключевые цели по подсистемам организации=> Производство / Маркетинг / Персонал / Финансы (5) Производственная структура предприятия Производственная структура - это состав его ...

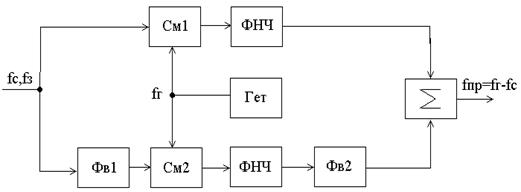

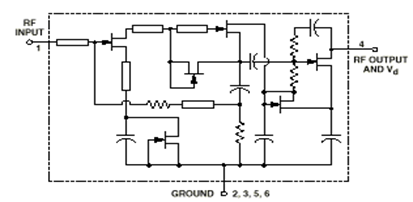

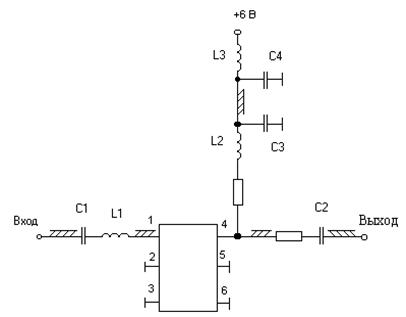

... 8дБ/Гц - полоса пропускания приемника, выраженная в децибелах относительно одного герца. Следовательно коэффициент шума приемника не должен превышать 6 дБ. Для типичного супергетеродинного приемника, приемный тракт которого включает усилитель радиочастоты (УРЧ), преобразователь частоты (ПЧ) и усилитель промежуточной частоты (УРЧ) коэффициент шума приемника определяется по следующей формуле [6]: ...

... Данный раздел дипломного проекта посвящен его оценке с точки зрения безопасности, экологичности, а также работы в чрезвычайных ситуациях. Дипломный проект посвящен разработке и изготовлению передающего устройства в техническом подразделении (радиотехнической лаборатории) предприятия, расположенного в центре города в огороженном здании в непосредственной близости от жилых домов. В этом разделе ...

0 комментариев