Навигация

Разработка конструкции дорожной одежды

2. Разработка конструкции дорожной одежды

2.1 Выбор типа покрытия и конструкции дорожной одежды

На основании получаемых дорожно-строительных материалов рассматривается 3 типа конструкции дорожной одежды с покрытием капитального типа.

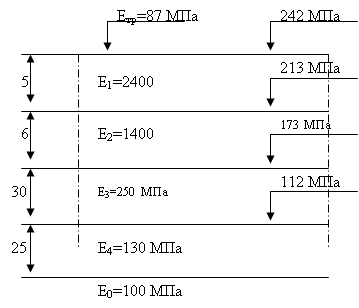

Первый тип дорожной одежды:

- двухслойное асфальтобетонное покрытие толщиной 12 см:

- верхний слой покрытия - плотный горячий асфальтобетон I марки тип "Б" на БНД 60/90 толщиной 5 см;

- нижний слой покрытия - горячий крупнозернистый пористый асфальтобетон I марки толщиной 7 см на БНД 60/90;

- четырехслойное щебеночное основание толщиной 66 см:

верхний слой основания –щебень по способу заклинки толщиной 51см. фр. 40-70см. ;

нижний слой основания– щебень по способу заклинки толщиной 15 см. фр. -10-20см. ;

- дополнительный слой основания-песок мелкозернистый толщиной 20см.

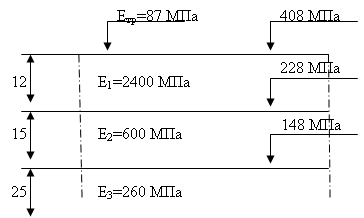

Второй тип дорожной одежды:

- двухслойное асфальтобетонное покрытие толщиной 11 см:

- верхний слой покрытия - плотный горячий асфальтобетон Iмарки типа "Б" на БНД 60/90 толщиной 5 см;

- нижний слой покрытия - горячий пористый асфальтобетон I марки на БНД 60/90 толщиной 6 см;

- основание двухслойное толщиной 40 см:

верхний слой основания -щебень по способу заклинки толщиной 20 см. фр. 40-70мм. ;

нижний слой основания - щебень по способу заклинки толщиной 15 см. фр. 10-20мм

- дополнительный слой основания-песок мелкозернистый толщиной 19 см.

Третий тип дорожной одежды:

- двухслойное асфальтобетонное покрытие толщиной 15 см:

верхний слой покрытия - плотный горячий асфальтобетон Iмарки типа "Б" на БНД 60/90 толщиной 5 см;

- нижний слой покрытия - горячий пористый асфальтобетон I марки на БНД 90/130 толщиной 10 см;

- основание двухслойное толщиной 41 см:

верхний слой основания -щебень по способу заклинки толщиной 20 см. фр. 40-70мм. ;

нижний слой основания - щебень по способу заклинки толщиной 21 см. фр. 10-20мм

- дополнительный слой основания-песок мелкозернистый толщиной 25 см.

Материалы, используемые для приготовления асфальтобетонных смесей.

Материалы для приготовления асфальтобетонной смеси должны соответствовать требованиям ГОСТ 9128-84. В асфальтобетонных смесях применяют следующие материалы:

Щебень:

В соответствии с требованиями ГОСТ 9128-84 следует применять щебень из естественного камня, получаемый дроблением горных пород по ГОСТ 8267-82.

Не допускается применять щебень из глинистых (мергелистых) известняков, глинистых песчаников и глинистых сланцев.

По требованиям п. 3. 2. 3 действующего ГОСТа 9128-84 наличие зерен пластинчатой (лещадной) формы в щебне не должно превышать для смесей типа А-15% по массе. Б-25 %.

В соответствии с табл. 10 ГОСТа марка по прочности и другие показатели свойств щебня принимаются в зависимости от марки и типа смесей.

Для применяемых в проекте смесей щебень должен иметь свойства приведенные в таблице.

Таблица 2. 1.

| Наименование показателя | Горячие cмеси 1 марки | ||

| Плотная типа | Пористая | ||

| А | Б | ||

| Марка щебня при раздавливании в цилиндре, не ниже | 1200 | 1200 | 800 |

| Марка щебня по износу из изверженных и метаморфических пород, не ниже | И-1 | И-1 | Не нормируется |

| Марка по морозостойкости, не ниже | Мрз50 | Мрз50 | Мрз25 |

Для приготовления а/б смесей допускается применять щебень следующих фракций: - 5-10 мм; 10-20мм; 20 -40 мм.

Так же допускается применять щебень в виде смесей смежных фракций

Песок:По ГОСТ 9128-84 песок для смесей следует применять природный или дробленный, отвечающей требованиям ГОСТ 8736-77.

Материалы, используемые для приготовления асфальтобетонных смесей.

Материалы для приготовления асфальтобетонной смеси должны соответствовать требованиям ГОСТ 9128-84. В асфальтобетонных смесях применяют следующие материалы:

Допускается применять отсевы продуктов дробления горных пород и гравия, соответствующие требованиям нормативно-технической документации, утвержденной в установленном порядке.

Показатели свойств дробленных песков в зависимости от марки и типа смесей приведены в таблице.

| Наименование показателя | Горячие смеси 1 марки | ||

| Плотная типа | Пористая | ||

| А | Б | ||

| Предел прочности исходной горной породы при сжатии, МПа, не менее | 80 | 80 | 60 |

| Марка исходного гравия по дробимости, не ниже | Др12 | Др12 | Др16 |

| Массовая доля глинистых примесей, %, не более | 0, 5 | 0, 5 | 0, 5 |

Минеральный порошок:

Для приготовления смесей применяют активированные и не активированные минеральные порошки, отвечающие требованиям ГОСТ 16557-78. Допускается использовать в качестве минеральных порошков:

· измельченные основные металлургические шлаки - в горячих смесях 2 и 3 марки для плотного асфальтобетона и 1 и 2 марки для пористого асфальтобетона.

· порошковые отходы промышленности - в горячих и теплых смесях 3 марки для плотного асфальтобетона.

Показатели свойств измельченных основных металлургических шлаков и порошковых отходов промышленности должны соответствовать указанным в таблице:

Таблица 2.2

| № п/п | Наименование показателя | Измельченные основные металлургичес-кие шлаки | Золы уноса и золошлако-вые смеси | Пыль уноса цементных заводов |

| 1 | Зерновой состав, % по массе, не менее: мельче 1. 25 мм мельче 0. 315 мм мельче 0, 071 мм | 100 90 70 | 100 55 35 | 100 90 70 |

| 2 | Пористость, % по объему, не | 40 | 45 | 45 |

| 3 | Набухание образцов из смеси минерального порошка с битумом, % по объему, не более | 2, 5 | Не нормируется | 2, 5 |

| 4 | Коэффициент водостойкости образцов из смеси порошка с битумом, не менее | 0, 7 | 0, 6 | 0, 8 |

| 5 | Показатель битумоемкости, г, не более | 100 | 100 | 100 |

| 6 | Содержание водорастворимых соединений, % по массе, не более | Не нормируется | 1 | 6 |

| 7 | Влажность, % по массе, не более | 1 | 2 | 2 |

| 8 | Содержание окислов щелочных материалов (Na20 + К20), % по массе, не более | Не нормируется | Не нормируется | 6 |

| 9 | Потери при прокаливании, % по массе, не более | Не нормируется | 20 | Не нормируется |

| 10 | Содержание свободной окиси кальция Са 0, % по массе | 0 | 0 | 0 |

Минеральный порошок повышенного качества получается путем активации поверхности зерен при дроблении. Активирующая смесь состоит при этом из битума и ПАВ. Соотношение битума к ПАВ принимают в пределах 1: 1 ; 1: 1. 1.

БИТУМ: Для приготовления горячих смесей следует применять вязкие нефтяные дорожные битумы марок: БНД 40/60, БНД 60/90: БНД 90/130, а так же БН 60/90 и БН 90/130 по ГОСТ 22245-76.Марку битума для применяемых смесей принимаем по ГОСТ 9128-84 приложениям 2.

По данному приложению для 3 дорожно-климатической зоны, 1-ой марки горячей смеси принимаем битум БНД 60/90.

Смеси и требования к ним.

Требования к асфальтобетонным смесям.

Для данной дорожной одежды применяются следующие асфальтобетонные смеси:

• Горячая плотная щебеночная мелкозернистая смесь типа «А» 1 марки;

• Горячая пористая щебеночная крупнозернистая смесь 1 марки.

А. Требования к физико-механическим свойствам асфальтобетонных смесей.

Технические требования на а/бетонные смеси и физико-механические свойства асфальтобетона установлены ГОСТ 9128-84 с таким расчетом, чтобы они обеспечивали асфальтобетону: сопротивление к сдвигу, релаксационную способность и деформативность при отрицательных температурах, водоустойчивость, морозостойкость, шероховатость поверхности покрытия.

Показатели физико-механических свойств плотных асфальтобетонов из горячих смесей, в зависимости от марки смеси и дорожно-климатической зоны должны соответствовать указанным в таблице 2. ГОСТ 9128-84. Для плотных смесей 1 марки и 2 дорожно-климатической зоны показатели приведены в таблице:

Таблица 2.3

| 1.1.1.1.1.1 Наименование показателя | 1.1.1.1.1.2 Норма |

| 1. Предел прочности при сжатии, МПа при температурах: | |

| а) 20 °С, не менее, для асфальтобетонов всех типов | 2, 5 |

| б) 50° С, не менее, для асфальтобетонов типов: А | 0, 9 |

| в) 0 °С, не более, для асфальтобетонов всех типов | 9 |

| 2. Коэффициент водостойкости, не менее | 0, 95 |

| 3. Коэффициент водостойкости при длительном водонасыщении, не менее | 0, 9 |

| 4. Набухание, % по объему, не более | 0, 5 |

Пористость минерального остова плотных асфальтобетонов из смесей типов А и Б, по требованию п. 2. 3. действующего ГОСТа. должна быть 15-19% по объему. Остаточная пористость и водонасыщение плотных асфальтобетонов, для 2 дорожно-климатической зоны указаны в таблице:

Таблица 2.4

| Тип смеси | % по объему | объему |

| Тип А | от 2 до 5 | 2-3, 5 |

| Тип Б | 1, 5-3 | 2-3, 5 |

Показатели физико-механических свойств пористых асфальтобетонов из горячих смесей, в зависимости от марок, должны соответствовать указанным в таблице 4 ГОСТа 9128-84. Для пористой горячей щебеночной смеси 1 марки показатели приведены в таблице.

Таблица 2. 5.

| Наименование показателя | Норма |

| 1. Предел прочности при сжатии, не менее, МПа, при температурах: | |

| а). 20 °С | 1, 8 |

| б). 50° С | 0, 7 |

| 2. Коэффициент водостойкости, не менее | 0, 7 |

| 3. Коэффициент водостойкости при длительном водонасыщении, не менее | 0, 6 |

Пористость минерального остова в пористых асфальтобетонах не должна быть более 23 % по объему; водонасыщенис пористых асфальтобетонов не должно быть более 12 % по объему; набухание пористых асфальтобетонов из смесей 1 марки не должно быть более 1 % по объему.

Б. Требования к зерновым составам асфальтобетонных смесейЗерновые составы минеральной части горячих смесей должны соответствовать требованиям, установленным в таблицах 6 и 7 ГОСТ 9128-84. Требования к зерновым составам наших смесей приведены в таблице

Таблица 2. 6.

| смеси | материала мельче, мм | ||||||||||

| 40 | 20 | 15 | 10 | 5 | 2, 5 | 1, 25 | 0, 63 | 0, 32 | 0, 14 | 0, 07 | |

| Плотные | 95 - 100 | 70 100 | 60 - 100 | 35 50 | 24- 38 | 17- 28 | 12- 20 | 9- 15 | 6- 11 | 4- 10 | |

| Мелкозернистая типа А | |||||||||||

| Крупнозернистая типа Б | 95-100 | 78- 86 | 70- 80 | 62- 74 | 50- 65 | 38- 52 | 28- 39 | 20- 29 | 14 – 22 | 9- 16 | 6- 12 |

| Пористая | 90-100 | 70-100 | 57-100 | 45- 76 | 27- 65 | 18- 50 | 10- 38 | 7- 28 | 4- 14 | 3- 15 | 2- 8 |

Рекомендуемое количество битума приведено в приложении 1 ГОСТа и находится в пределах:

• для горячей крупнозернистой смеси типа Б-5, 5-6, 5% от массы минеральной части;

• для горячей мелкозернистой смеси типа А - 5-6 %;

• для горячей пористой 4- 6 %.

Краткое описание технологии приготовления асфальтобетонных смесей.

Минеральные материалы (щебень и песок) со склада фронтальным погрузчиком на пневмоколёсном ходу подают в отсеки бункера агрегата питания. Агрегат питания обеспечивает предварительное дозирование по объёму холодного и влажного материала и равномерную подачу его на ковшовый элеватор, а с него в сушильный барабан. Здесь минеральные материалы высушивают и нагревают до рабочей температуры 180-200°С, далее по горячему элеватору они попадают на вибрационный грохот, где сортируются по фракциям. Рассортированный материал поступает в дозаторы. Точно отдозированные компоненты смеси перемешивают в лопастном смесителе периодического или непрерывного действия. Из смесителя готовую смесь подают скиповым подъёмником в накопительный бункер, а оттуда выгружают в автомобили-самосвалы.

Контроль качества горячих асфальтобетонных смесей.

Правила приёмки.

Приёмку смесей проводят партиями.

При приёмке и отгрузке горячих смесей партией считают количество смеси одного состава, выпускаемой на одной установке в течение одной смены, но не более 600 т.

Количество поставляемой смеси определяют по массе. Смесь, отгружаемую в автомобили, взвешивают на автомобильных весах. Для проверки соответствия качества смесей требованиям стандарта проводят приемосдаточные и периодические испытания.

На каждую партию отгружаемой смеси потребителю выдают документ о качестве, в котором указывают результаты приемосдаточных и периодических испытаний.

При приемосдаточных испытаниях смесей отбирают по ГОСТ 12801-98 одну объединённую пробу от партии и определяют:

- температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера;

- зерновой состав минеральной части смеси;

- водонасыщение;

- предел прочности при сжатии при температуре 50°С и 20°С;

- водостойкость.

При периодическом контроле качества смесей определяют:

- пористость минеральной части;

- остаточную пористость;

- предел прочности при сжатии при температуре 0°С (для горячих смесей);

- сцепление битума с минеральной частью смесей;

- сдвигоустойчивость и трещиностойкость при условии наличия этих показателей в проектной документации;

- -однородность смесей.

Периодический контроль следует осуществлять не реже одного раза в месяц, а также при каждом изменении материалов, применяемых при приготовлении смесей Однородность смесей, оцениваемую коэффициентом вариации, рассчитывают ежемесячно.

При отгрузке смеси потребителю каждый автомобиль сопровождают транспортной документацией, в которой указывают:

- наименование предприятия-изготовителя;

- номер и дата выдачи документа;

- наименование и адрес потребителя;

- дату изготовления; время выпуска из смесителя;

- вид, тип и марку смеси;

- массу смеси;

- температура отгружаемой смеси;

- обозначение стандарта.

Потребитель имеет право проводить контрольную проверку соответствия асфальтобетонных смесей требованиям стандарта, соблюдая стандартные методы отбора проб, приготовления образцов и испытаний, указанные в ГОСТ 12801-98, применяя при этом следующий порядок отбора проб.

Для контрольных испытаний асфальтобетонных смесей, отгружаемых в автомобили, отбирают по девять объединённых проб от каждой партии непосредственно из кузовов автомобилей.

Отобранные пробы не смешивают и испытывают сначала три пробы. При получении удовлетворительных результатов испытаний остальные пробы не испытывают. При получении неудовлетворительных результатов хотя бы одной пробы из трёх производят испытания остальных шести проб. В случае неудовлетворительных результатов повторных испытаний хотя бы одной пробы из шести партию бракуют.

При неоднородности горячих смесей, оцениваемой визуально наличием зёрен минерального материала, непокрытых битумом, скоплением битума и минерального порошка, а также при несоответствии температуры смеси требованиям смесь бракуют

Похожие работы

... работ по устройству земляного полотна необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах и «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве». Постоянно следить за дислокацией дорожных знаков согласно согласованной с ГИБДД схеме. Общая длина захватки (участка), ...

... Строительная климатология и геофизика. М., 1983. 136 с. 3. Автомобильные дороги. М., 1986. 52 с. 4. Организация строительного производства. М., 1985. 54 с. 5. Техника безопасности в строительстве. М., 1980. 255 с. 6. Автомобильные дороги. М., 1986. 111 с. 7. СНиП 4.02-91*. Сборники сметных норм и расценок на строительные работы. Сб. 27: Автомобильные дороги. М., 1990. 126 с. 8. СНиП ...

... народного хозяйства при выполнении установленного планом объема). Экономический эффект этого направления определяют с использованием цен, себестоимости ресурсов и материалов, от стимулирующего воздействия автомобильных дорог на сферу материального производства, выражающегося в приросте чистой продукции. 3. Экономический эффект в социальной сфере, сокращение потерь от дорожно-транспортных ...

... во всем мире. Причины этого основаны на двух основных факторах: экономический — применение геосинтетических материалов позволяет существенно снизить капиталовложения при строительстве, ремонте и содержании автомобильных дорог; экологический — использование геосинтетических материалов благоприятно для окружающей среды (уменьшается расход природных материалов, снижаются объемы подготовительных ...

0 комментариев