Навигация

Требования к планировке экспериментального цеха

3.6. Требования к планировке экспериментального цеха

При расстановке оборудования в экспериментальном цехе, кроме общих, учитывается и ряд специфических требований. Так, планировка предусматривает положение рабочих мест по участкам: моделирование и конструирование; нормирование материалов; изготовление образцов и опытных партий изделий; изготовление лекал и трафаретов; хранение образцов; испытание материалов.

Отдельные участки изолированы друг от друга с учетом связи между ними, согласно последовательности операций. Группы располагаются как в отдельных помещениях, так и в общем с территориальным обособлением.

По ходу технологического процесса конструкторскую группу располагают ближе к технологической, не разделяя основными и вспомогательными помещениями. Лекальная группа из-за производимого оборудованием шума располагается в отдельном помещении.

Дополнительно к расчетной площади при планировке экспериментального цеха предусмотрена площадь для размещения выставки образцов, демонстрации новых моделей (демонстрационный зал размером 100-120 м2).

Предусмотрена лаборатория для испытания материалов, площадь которой составляет 30-40 м2. Она оснащена приборами для определения физико-механических свойств материалов (жесткости, прочности, драпируемости), устойчивости к испытанию, усадке, устойчивости окраски и т.д. [14]

При расстановке оборудования соблюдаются следующие требования:

расстояние от оси колонн до раскройных столов и столов для выполнения экспериментальных раскладок - не менее 0,5 м;

расстояние между столами - не менее 0,6-0,7 м;

центральный проход - 2-2,5 м;

прочие проходы - 0,75-0,8 м.

Таблица 3.21-Штатное расписание рабочих и ИТР экспериментального цеха с учетом коэффициента

| № п/п | Должность | Разряд | Человек |

| 1 | 2 | 3 | 4 |

| 1 | Художник-модельер | ИТР | 1 |

| 2 | Технолог (начальник цеха) | ИТР | 1 |

| 4 | Закройщик, лаборант портной | 6 | 5 |

| 5 | Конструктор | ИТР | 1 |

| 6 | Конструктор по градации лекал | ИТР | 1 |

| 7 | Уборщица | МОП | 1 |

4. Организация внутрицехового транспорта

Внутрипроцессный транспорт предназначен для перемещения и внутреннего хранения грузов в пределах цеха (между его участками), подачи грузов к рабочим местам, подачи полуфабриката от одних рабочих мест к другим, а также для транспортирования изделий на склад готовой продукции. При выборе транспортных средств необходимо учитывать следующие факторы:

стоимость - поскольку она входит составной часть в себестоимость изделия;

универсальность - предусматривает возможность его использования для всего потока, а не для конкретного участка (число видов необходимо свести к минимуму);

гибкость (мобильность) - означает, что транспортное средство должно обеспечивать подачу полуфабриката к любому рабочему месту по маршруту;

может быть использовано для перемещения предметов труда, выполненных из различных материалов;

позволяет изменять маршрут предметов труда.

В экспериментальном цехе должны быть предусмотрены транспортные средства, для перемещения кроя, хранение лекал и другие

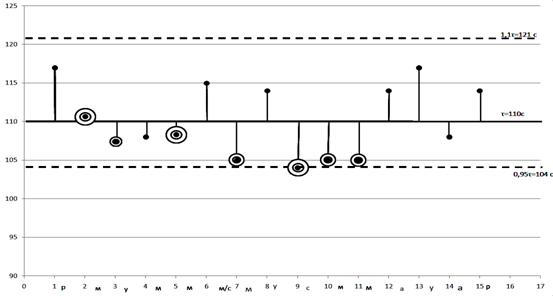

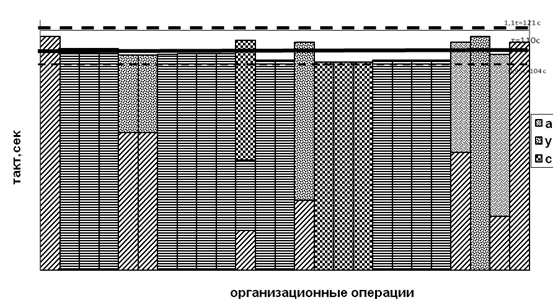

Характеристика внутрипроцессных транспортных средств представляется в таблице 3.9.

Таблица 4.1-Характеристика внутрипроцессных транспортных средств

| Наименование транспортного средства | Марка | Размер | Количество установленное в потоке |

| Тележка напольного транспортирования | 5 |

5. Контроль качества. Организация управления качеством продукции в цехе, на потоке

С развитием экономических отношений и выходом России на мировой рынок значение качества продукции и безопасности производимых товаров выходит на передний план.

Качество продукции - совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество продукции проверяется по действующим стандартам.

Под контролем качества понимают проверку соответствия показателей качества продукции установленным требованиям. Контроль качества швейных изделий осуществляется органолептическим и измерительным методами.

Органолептический метод - осмотр изделия, сопоставление его с образцом - эталоном, проверка креплений, клеевых соединений, совмещения симметричных деталей.

Измерительный метод - контроль с помощью линейки, сантиметровой ленты, текстильной лупы и другие.

Контроль может быть сплошным, то есть контроль каждого изделия, и выборочным.

На участках экспериментального подготовительного, и раскройного производства выполняют контроль качества материалов, изготовления лекал, раскладок трафаретов, контроль качества настилания материалов и контроль кроя.

Технический контроль подразделяется на входной, межоперационный, операционный, приемочный и инспекционный.

Входной контроль - контроль продукции поставщика, поступившей на предприятие для использования при изготовлении швейных изделий.

Межоперационный контроль - контроль полуфабрикатов, прошедших законченный этап обработки (группу технологических операций).

Операционный контроль - контроль продукции во время выполнения или после завершения технологической операции. Этот контроль подразделяется на следующие виды: периодический контроль технологических операций, при котором поступление информации о качестве выполнения контролируемых операций происходит через установленные интервалы времени, осуществляется мастерами, технологами, контролерами ОТК или (при достаточной укомплектованности штатов предприятия) специально обученным контролером (инструктором производственного обучения); самоконтроль, при котором объектом контроля является качество выполнения своей операции, осуществляется исполнителями технологических операций.

Взаимоконтроль, при котором объектом контроля является качество выполнения предыдущей операции, осуществляется исполнителем технологических операций.

Приемочный контроль продукции проводится с целью установления соответствия выпускаемой продукции требованиям стандартов, технических условий, техническому описанию, образцу - эталону. На швейных предприятиях приемочный контроль готовой продукции является сплошным, то есть проверяется качество каждой единицы продукции.

Инспекционный контроль - контроль, осуществляемый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля.

Сплошной контроль качества изделий проводят контролер и другие ответственные лица по следующей схеме:

Входной контроль включает контроль качества материалов, принесенных заказчиком, с целью выявления дефектов в материале и исключения их в крое и готовом изделии (выполняет приемщик); контроль качества материалов, поступающих на предприятие централизованно (выполняет контролер - браковщик).

Операционный контроль включает: контроль качества кроя с целью исключения дефектов на последующих операциях (выполняет бригадир - запускальщик) окончательную проверку качества кроя (осуществляется закройщиком в процессе примерки), при этом уточняется посадка изделия на фигуре, проверяется соответствие модели, конструкции, материалов заказанным; операционный контроль на каждой организационной операции в процессе с целью исключения возможности появления дефектов (выполняют рабочие бригады) - самоконтроль и взаимоконтроль; контроль на установочных операциях с целью выявления несоответствия обработки требованиям технических условий (выполняют рабочие высокой квалификации); контроль качества готового изделия перед сдачей (выполняет бригадир). Приемочный контроль включает: приемочный контроль качества готового изделия (выполняют контролер, закройщик и мастер участка), окончательный контроль качества готовой одежды, проверку соответствия готового изделия выбранной модели, конструкции, посадки на фигуре, отделки, облику заказчика и его требованиям (осуществляет закройщик и заказчик).

Для инспекционного контроля создаются цеховая и общефабричная комиссия по качеству, которые совместно с работниками ОТК предприятия осуществляют контроль выборочным методом.

Для оценки уровня качества изделий ЦОТШЛ разработана методика, по которой уровень качества готового изделия определяют в баллах по трем группам показателей: эстетическим, конструктивно - эргономическим и технологическим.

Оценка уровня качества готового изделия проводится по 40 - бальной системе.

Качество швейных изделий оценивают на художественно - технических советах министерств, ведомств, промышленных объединений и организаций, которым дано право оценивать продукцию по 40 бальной системе. Оценка определяется суммированием баллов за качество разработки модели, качество конструкции и посадку изделия по фигуре, качество и подбор материалов и технологию изготовления.

К высшей категории качества относят изделия, оцененные в пределах 38 - 40 баллов.

Соответствие качества продукции определяется документацией:

Таблица 5.1-Стандарты

| Обозначение стандарта | Наименование стандарта |

| ГОСТ 12807-03 | "Изделия швейные. Классификация стежков, строчек и швов" |

| ГОСТ 23948-80 | "Изделия швейные. Правила приемки". |

| ГОСТ 24103-80 | "Изделия швейные. Термины и определение дефектов". |

| ГОСТ 4103-82 | "Изделия швейные. Методы контроля качества". |

| ГОСТ 22977-89 | "Изделия швейные. Детали. Термины и определения". |

| ГОСТ 2595-2003 | "Одежда верхняя пальтово-костюмного ассортимента О. Т.У. " |

| ГОСТ 6309-93 | "Нитки швейные хлопчатобумажные и синтетические. Т.У. " |

| ГОСТ 12566-88 | "Изделия швейные бытового назначения. Определение сортности" |

| ГОСТ 25652-82 | "Материалы для одежды общие требования к способам ухода" |

Похожие работы

... оборудование, время уточняется. Технологическая последовательность может быть представлена в табличном или графическом виде, в виде графа процесса. Таблица 2.9 Технологическая последовательность изготовления блузки женской из поплина №№ п/п наименование неделимых операций специальность разряд затраты времени по моделям оборудование, приспособления, инструменты 1 2 3 4 5 8 ...

... использования, изготовления из них товаров народного потребления и изделий производственно - технологического назначения. ЗАКЛЮЧЕНИЕ Целью дипломного проекта является разработка технологического потока по изготовлению брюк женских. Выбранная модель отвечает современному направлению моды. Изделие надежно в эксплуатации в течении всего периода носки и безопасно в пользовании. Уровень качества ...

... деталей различной формы хорошо сопрягающихся между собой, что характеризует рациональность и экономичность производства изделий промышленными способами. Описание внешнего вида моделей Пальто женское д/с, для младшей и средней возрастной группы, из пальтовой ткани «Букле», полуприлегающего силуэта, длиной выше колена, со смещенной застежкой до верха на пять обметанных петель и пять пуговиц, ...

... функций можно классифицировать по следующим признакам: v по влиянию на работу объекта управления (вызвавшие аварию с повреждением оборудования, останов технологического процесса, ухудшение качества протекания технологического процесса); v по причинам возникновения (из-за отказов технических средств, ошибок программного обеспечения, неправильных действий персонала); v по степени нарушения ...

0 комментариев