Навигация

Расчёты, оптимизация и обоснование потребного количества технологических операций (переходов) формообразования поверхностей-представителей детали АД

2.3 Расчёты, оптимизация и обоснование потребного количества технологических операций (переходов) формообразования поверхностей-представителей детали АД

Анализ назначения детали, ее конфигурации и конструктивных особенностей, обоснование возможного способа получения заготовки для заданной производственной программы и определение примерного объема механической обработки позволяют начать работу над проектированием технологического процесса.

При проектировании технологического процесса необходимо разработать графический план обработки заготовки, установить состав и последовательность операций, указав для каждой обрабатываемые поверхности, методы их обработки, характеристики точности и схемы установки.

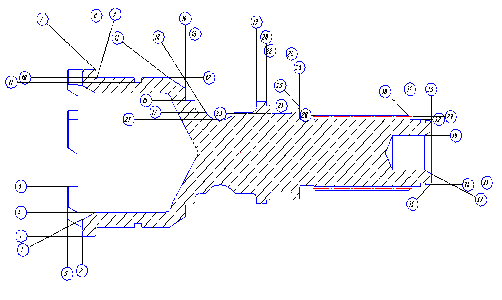

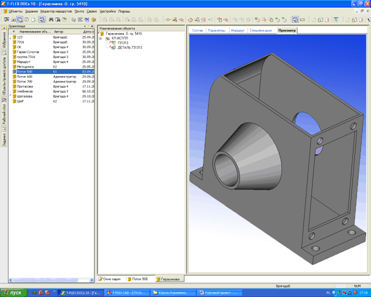

Рисунок 2.2 Схема нумерации поверхностей полумуфты правой

Основными поверхностями полумуфта сопрягается в машине отвечающими им основными поверхностями других деталей.

Остальные поверхности являются свободными и подобных функций не выполняют. Однако с позиции механической обработки общим признаком основных поверхностей нужно считать не отмеченную выше роль поверхности в агрегате, а то, что эти поверхности имеют значительно более высокую, чем другие, заданную точность обработки.

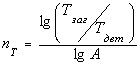

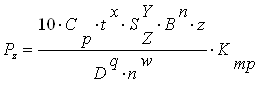

Примерное количество операций обработки основной поверхности можно определить по следующим формулам:

-из условия обеспечения заданной точности размера

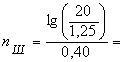

,

,

где ![]() - допуск размера заготовки, мкм;

- допуск размера заготовки, мкм;

![]() - допуск размера детали, мкм;

- допуск размера детали, мкм;

![]() - коэффициент, его значение выбирают из диапазона (0,35…0,55). Обычно принимают

- коэффициент, его значение выбирают из диапазона (0,35…0,55). Обычно принимают ![]() 0,45.

0,45.

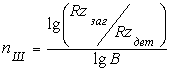

-из условия обеспечения заданной шероховатости поверхности

,

,

где ![]() - шероховатость поверхности заготовки, мкм;

- шероховатость поверхности заготовки, мкм;

![]() - шероховатость поверхности детали, мкм;

- шероховатость поверхности детали, мкм;

![]() - коэффициент, значение выбирают из того же диапазона. Обычно принимают

- коэффициент, значение выбирают из того же диапазона. Обычно принимают ![]() 0,40.

0,40.

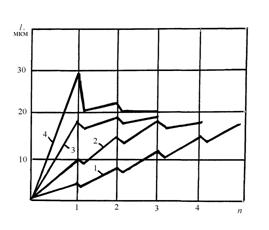

В результате выявляется как количество операций обработки основных поверхностей, так и методы, необходимые для выполнения каждой операции.

То же самое будет справедливо и для любой свободной поверхности. Разница лишь в том, что ввиду малой точности свободной поверхности количество операций ее обработки получается меньшим.

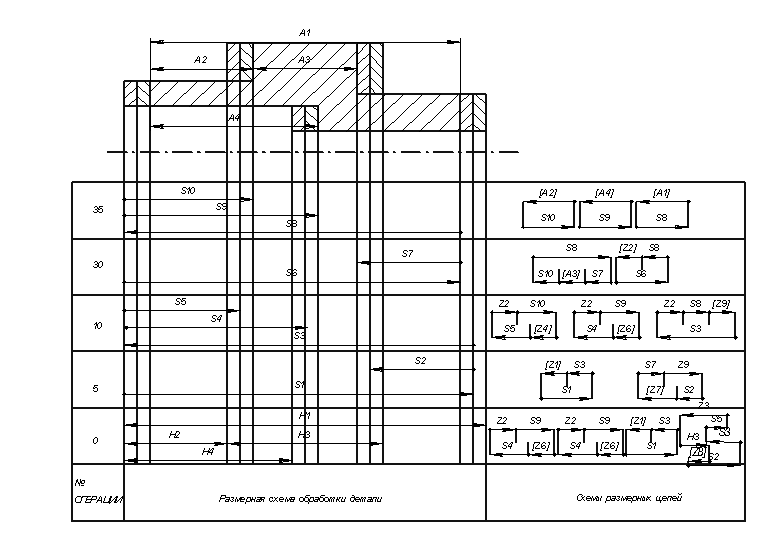

В качестве примера произведем расчет наружной цилиндрической поверхности 10, координированной размером Ø35k6.

Шероховатость поверхности, заданная чертежом детали, составляет ![]() 1,25. Шероховатость поверхности исходной заготовки (после штамповки) принимаем равной

1,25. Шероховатость поверхности исходной заготовки (после штамповки) принимаем равной ![]() =80.

=80.

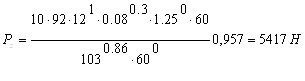

Число переходов, необходимое для обеспечения заданной точности размера, определим следующим образом:

3,7

3,7

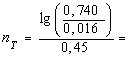

Потребное для достижения заданной шероховатости число переходов равняется:

3,01

3,01

Принимаем количество ступеней обработки равное 3, ![]() 4.

4.

Заданная точность размера цилиндрической поверхности 10 достижима в результате принятого количества ступеней обработки. Шероховатость заготовки поверхности должна изменяться по переходам следующим образом: по параметру ![]() 20 - 10 - 5 - 2,5 - 1,25. Точность поверхности заготовки должна изменяться по переходам IT14 – h12 – h10 – h8 – k6

20 - 10 - 5 - 2,5 - 1,25. Точность поверхности заготовки должна изменяться по переходам IT14 – h12 – h10 – h8 – k6

Формируем возможный вариант обработки:

1) Точение черновое – h12, ![]() 10;

10;

2) Точение получистовое – h10, ![]() 5;

5;

3) Точение чистовое – h8, ![]() 2,5;

2,5;

4) Шлифование – k6, ![]() 1,25;

1,25;

Аналогично производим расчеты и прорабатываем варианты обработки других поверхностей детали. Результаты сводим в таблицу 2.2.

Похожие работы

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

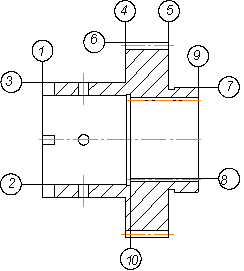

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

0 комментариев