Навигация

Расчет частоты вращения сверла

9. Расчет частоты вращения сверла.

Расчет производим по формуле :

![]() .

.

Согласуем частоту вращения с характеристиками станка:

nст=1588 об/мин.

Определим действительную скорость резания:

![]() .

.

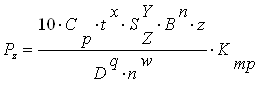

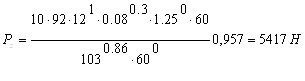

10. Расчет осевой силы резания.

Рассчитаем осевую силу резания по формуле [6, c.276]:

P![]()

![]() ,

,

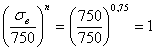

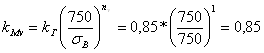

где k![]() = k

= k![]() =

=  [6, c.264, т.9],

[6, c.264, т.9],

C![]() = 68; q = 1; y = 0,7 [6, с.281, т.32].

= 68; q = 1; y = 0,7 [6, с.281, т.32].

P![]()

![]() Н.

Н.

11. Расчет крутящего момента.

Определим крутящий момент по формуле [6, с.277]:

М![]()

![]() .

.

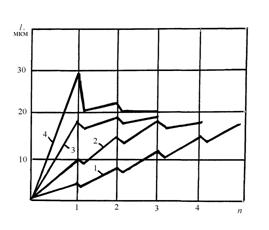

На возникающие при сверлении осевую силу и суммарный крутящий момент сопротивления резанию оказывают влияние следующие основные факторы: обрабатываемый материал, геометрические параметры сверла, смазывающе-охлаждающие жидкости, износ сверла, глубина сверления, скорость резания, подача.

С![]() = 0,0345, q = 2, y = 0,8 [6, c.281, т.32],

= 0,0345, q = 2, y = 0,8 [6, c.281, т.32],

М![]()

![]() Нм.

Нм.

12. Расчет мощности привода станка.

Мощность электродвигателя, необходимая для резания, определяется с учётом КПД станка (0,7…0,8).

Рассчитаем мощность привода станка по формуле:

N![]() =

= ![]() ,

,

где, N![]() =

= ![]() - мощность, затрачиваемая на резание (эффективная мощность).

- мощность, затрачиваемая на резание (эффективная мощность).

N![]() =

= ![]() кВт,

кВт,

N![]() =

= ![]() кВт,

кВт,

![]() ,

,

1,869< 4,5 – условие выполняется,

M![]() < M

< M![]() ,

,

![]() Нм,

Нм,

3,6 < 32,2 – условие выполняется.

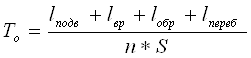

13. Расчет основного машинного времени. ,

,

где lПОДВ =2мм – длина подвода;

lОБР =8мм –длина обработки;

lПЕРЕБ =2мм – длина перебега.

![]() .

.

Переход 010 – Подрезать торец 37

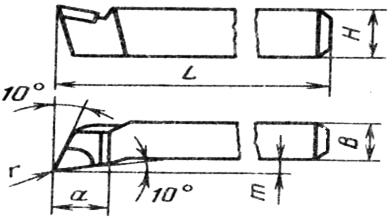

1. Выбор инструмента.

Для подрезки торца выбираем токарный подрезной отогнутый резец с пластинами из твёрдого сплава по ГОСТ18880-73 (2, стр.121, т.8), материал резца – Т15К6. Эскиз резца представлен на рисунке 2.8.

Рисунок2.8

H=16; B=12; L=100; m=5; a=12; r=1

2. Определение глубины резания.

При черновом точении глубина резания принимается равной припуску на обработку. t=z=0,5мм.

3. Определение подачи.

S=0,4 (мм/об) (2, стр.266, т.11).

4. Определение скорости резания.

Скорость резания при точении рассчитывают по формуле:

![]() ;

;

Где Т=60 мин, Сv=47, x=0,15, y=0,35, m=0,20;

![]() ;

;

где  , (2. стр.261, т.1);

, (2. стр.261, т.1);

![]() , (2. стр.263, т.6);

, (2. стр.263, т.6);

![]() , (2. стр.263, т.5);

, (2. стр.263, т.5);

![]() ;

;

Таким образом скорость резания будет равна:

![]() м/мин.

м/мин.

Похожие работы

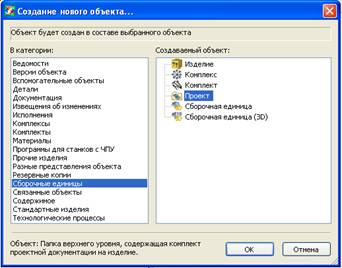

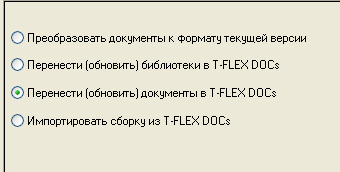

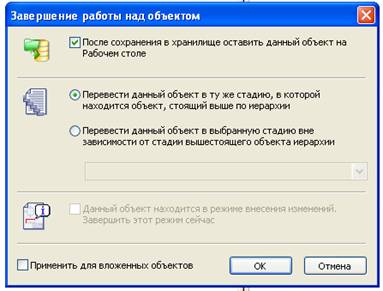

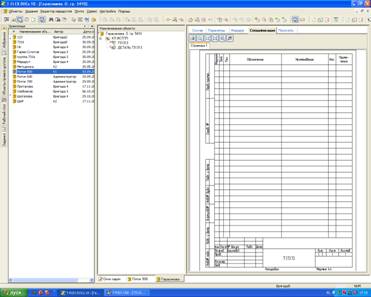

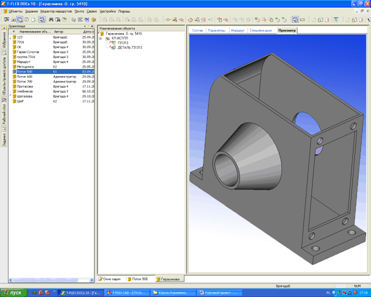

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

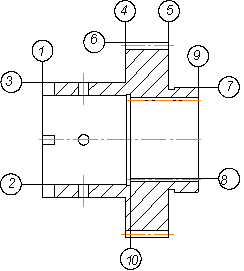

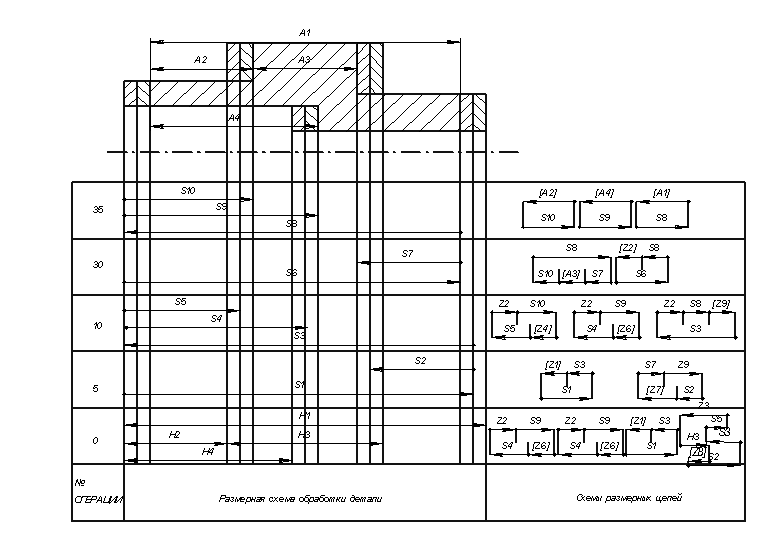

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

0 комментариев