Навигация

Разработка, обоснование, оптимизация и оформление сводной карты и предварительного плана технологического процесса изготовления полумуфты правой

2.4 Разработка, обоснование, оптимизация и оформление сводной карты и предварительного плана технологического процесса изготовления полумуфты правой

В настоящее время большинство вновь создаваемых технологических процессов создаются в электронном виде. Этому способствуют достоинства электронных носителей и способов обработки информации:

- возможность создания и копирования в кратчайшие сроки (определяемые производительностью компьютера) больших объемов информации;

- более высокая долговечность электронных носителей информации (CD-ROM) по сравнению с аналогичными бумажными;

- хранимая информация занимает значительно меньшие физические объемы, не является пожароопасной;

- возможность объединения различных компьютеров в единую локальную сеть с возможностью обмена данными, что ускоряет процесс проектирования;

- простота внесения изменений во все экземпляры документа, вне зависимости от места его нахождения;

- возможность структурирования пользователей по правам доступа;

- возможность работы с отдельными различными частями документа одновременно нескольких пользователей без повреждения исходного образца и т.п.

Вышеперечисленные достоинства свидетельствуют о преимуществе виртуальных способов хранения информации перед физическими в условиях современного общества.

Для большинства предприятий современной промышленности хранение всей документации, в том числе и технологической, в виртуальном виде стало обязательной к исполнению нормой.

Технологические процессы в электронном виде легче создавать и, при необходимости, корректировать.

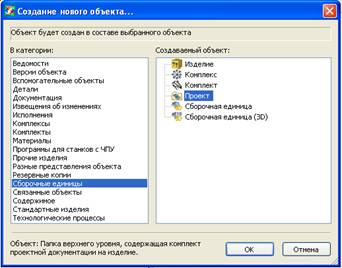

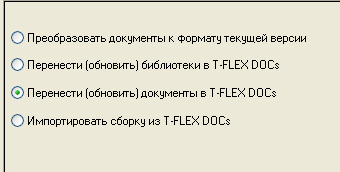

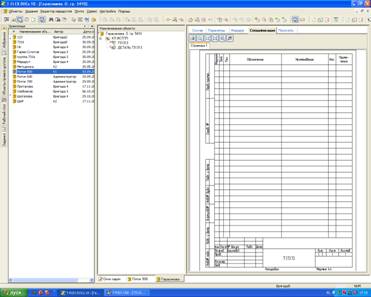

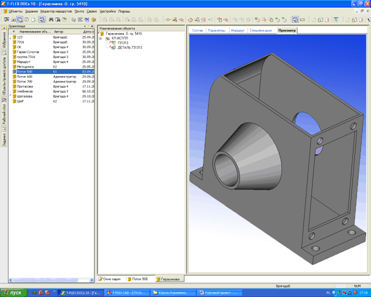

В качестве основы при выполнении электронной версии плана технологического процесса изготовления вала винта была принята предварительная версия, разработка которой изложена в п.п. 2.3, 2.4. При создании технологического процесса был использован пакет автоматизированного компьютерного проектирования Компас 7+.

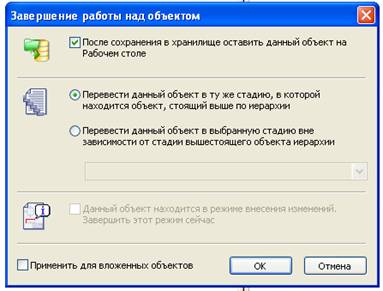

При создании электронной версии исходный технологический процесс был несколько усовершенствован и откорректирован – было окончательно определено место и содержание вспомогательных операций в общем плане технологического процесса (были добавлены слесарные операции и несколько изменен порядок их следования).

Также было определено общее место операций термообработки, окончательно выбран тип и назначение термообработки.

2.5 Расчёты припусков на обработку и операционных размеров-диаметров всех цилиндрических поверхностей нормативным методом

полумуфта правый деталь поверхность

В случае расчёта припусков нормативным методом рекомендованный припуск 2Zрек не вычисляется по составляющим, а назначается из таблиц по рекомендациям [3,с.112]. Заполнение всех последующих граф начинается с последней ступени обработки, для которой расчетный размер равен размеру готовой детали.

Расчётные значения размеров для вала на предшествующих ступенях обработки определяются как сумма расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

![]()

Расчётные значения размеров для отверстия на предшествующих ступенях обработки определяются как разница расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

![]() .

.

Минимальный припуск 2Zmin на данной ступени обработки считается, как разница между рекомендованным значением припуска на данной обработке и допуском на размер на предшествующей обработке:

![]() .

.

Принятый припуск принимается исходя из условия:

![]()

![]() для лезвийного инструмента

для лезвийного инструмента

![]()

![]() для доводочных операций.

для доводочных операций.

Все данные сводим в таблицу 2.3.

2.6 Расчёты припусков на обработку и операционных размеров-диаметров цилиндрических поверхностей расчётно-аналитическим методом

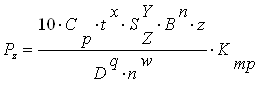

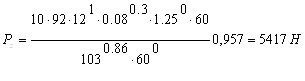

При расчетно-аналитическом методе рассчитывают минимальный припуск для тел вращения на диаметр определяют по следующей зависимости[3, с.96] :

2zmin=2*(Rzi-1+hi-1+![]() ), где

), где

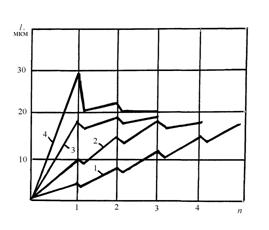

- Rzi-1 – высота неровностей поверхности, оставшихся при выполнении предшествующего перехода, мкм;

- hi-1 – глубина дефектного поверхностного слоя, возникшая на предшествующем переходе [3,с.89] ,мкм;

- Di-1 – пространственные отклонения, возникшие на предшествующем переходе,мкм:

D = ![]() ;

;

где

- Dкор и Dсм – пространственные отклонения, обусловленные соответственно короблением заготовки и смещением ее элементов [3, с.108];

Δкор= Δкор*Ку;

Δсм=Δсм*Ку,

где

- Ку – коэффициент уточнения [3,с.18];

- ei – погрешность установки на данной операции [3,с.20];

e=eб+eз,

где

- eб и eз – погрешность базирования и закрепления соответственно.

Расчетный припуск определяется:

2zном=2zmin+Тi-1,

при этом используется только отрицательная часть припуска заготовки.

Операционные размеры определяются по следующим формулам:

- для наружной поверхности:

Dp.i-1=Dmax i+2zном i;

Dmin i= Dmax i-Ti;

2zmax i= Dmax i-1- Dmin i;

2zmin= Dmin i-1- Dmax i

- для внутренней поверхности:

Dp.i-1=Dmшт i-2zном i;

Dmax i= Dmin i+Ti;

2zmax i= Dmax i- Dmin i-1;

2zmin= Dmin i- Dmax i-1.

Расчеты поверхностей приведены в таблице 2.4

Проанализировав, можно сделать вывод о примерной равноценности обоих методов расчета припуска – расчетно-аналитическом и нормативном. У каждого из этих методов есть своя область применения и, в целом, они дают весьма сходные результаты. Принципиальное их отличие в способе назначения. Расчетно-аналитический метод пытается работать с «реальными» величинами, которые могут отличаться при различных типах производства, используемого технологического оборудования и, даже, для различных деталей. Применение расчетно-аналитического метода более оправдано при массовом производстве, где есть возможность с максимальной полнотой учесть все разнообразные факторы, влияющие на деталь, что компенсирует его повышенную трудоемкость. Нормативный метод базируется на уже существующих нормативах, которые соединяют в себе весь многолетний опыт наблюдения и анализа. Он проще для употребления, дает весьма достоверные результаты, однако менее экономичен (результаты расчета припусков расчетно-аналитическим методом дают, как правило, несколько меньшую величину) и часто не учитывает специфику конкретной детали или конкретных условий производства. При серийном и единичном типах производства предпочитают пользоваться нормативным методом.

Похожие работы

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

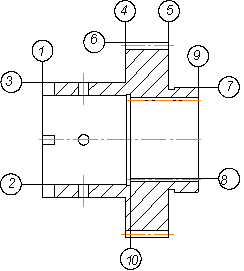

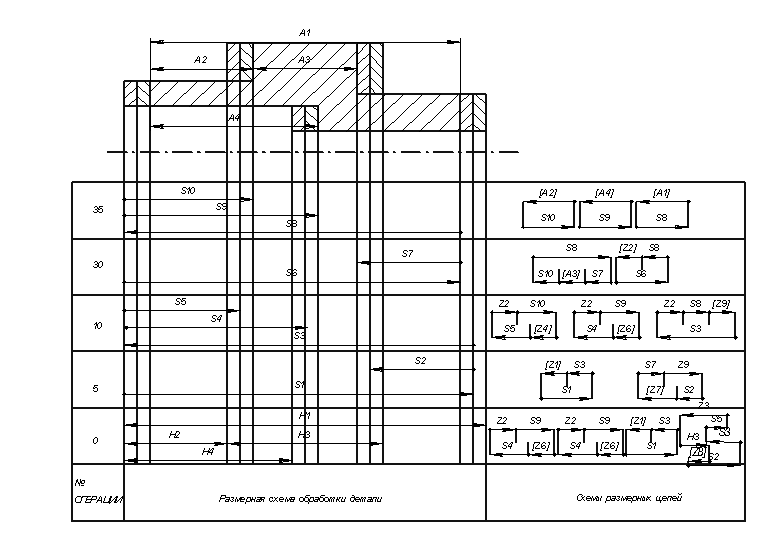

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

0 комментариев